1.本实用新型涉及家具连接件技术领域,尤其是涉及一种隐形连接结构及其连接板材的开槽刀具。

背景技术:

2.目前的家具如衣柜、橱柜等,多为木板或合成板通过钉、胶连接而成,钉子会外露于板体表面,胶水会留下粘贴痕迹且存在环保问题,而且很难让板材严丝合缝,严重影响连接质量及外观。

3.隐形连接结构解决了板面露孔、粘合痕迹影响美观的问题,但是由于隐形连接结构一般采用直插后推拉锁紧原理,板材加工和装配过程复杂,并且装配效率低、对工人的技术要求较高,安装工人必须对板件的顺序和结构非常清楚,懂得安装顺序,否则难以安装或者需要反复拆卸,造成人工费过高和浪费资源。

技术实现要素:

4.本实用新型的目的在于提供一种隐形连接结构及其连接板材的开槽刀具,以解决现有技术中存在的采用隐形连接结构,板材加工和装配过程复杂,并且装配效率低、对工人的技术要求较高,造成人工费过高和浪费资源的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

5.为实现上述目的,本实用新型提供了以下技术方案:

6.本实用新型提供的一种隐形连接结构,包括本体和连接件,所述本体包括第一连接部以及与所述第一连接部连接的第二连接部,所述第一连接部用于连接第一板材,所述第二连接部用于连接第二板材,其中:

7.所述第一连接部包括第一安装槽,所述第一板材上设置有燕尾槽和让位槽,所述第一连接部由所述让位槽滑入所述燕尾槽并与所述燕尾槽卡接;

8.所述第二连接部设置为包括预埋件,所述预埋件内设置有与所述第一安装槽互相连通的第二安装槽,所述第二板材上设置有容置所述预埋件的预埋孔,

9.所述连接件连接于所述本体上,用于在外力的作用下使所述预埋件的底部在所述预埋孔内张开。

10.优选地,所述预埋件包括预埋连接体和预埋主体,所述预埋连接体固定连接于所述第二连接部的底部,其中:

11.所述预埋连接体的内部设置有连通所述第一安装槽的槽孔,所述槽孔的尺寸与所述第一安装槽相同;

12.所述预埋主体的内部设置有锥形孔,所述锥形孔的顶部直径与所述槽孔的底部宽度尺寸相同;

13.所述预埋主体的外侧设置为包括多个瓣结构,每两个所述瓣结构之间存在间隙。

14.优选地,所述第一连接部还设置有防滑槽,所述防滑槽内设置有防滑件,用于紧固

所述第一连接部与所述第一板材。

15.优选地,所述第一安装槽设置为至少一个;

16.若所述第一安装槽设置为一个,则所述第一安装槽位于所述第一连接部的中心处,所述防滑槽设置于所述第一安装槽的一侧;

17.若所述第一安装槽设置为多个,则所述防滑槽位于所述第一连接部的中心处,多个所述第一安装槽沿所述防滑槽的周侧均匀分布。

18.优选地,所述连接件采用矩形膨胀杆,所述矩形膨胀杆由所述第一安装槽伸入所述第二安装槽内,在外力的作用下使所述预埋件的底部在所述预埋孔内张开。

19.优选地,所述连接件采用楔入件,所述楔入件设置于所述预埋件的底部,其中:

20.所述楔入件上设置有多个用于容置所述瓣结构的槽,所述槽内设置有第一防滑结构;

21.所述瓣结构上均设置有与所述第一防滑结构相配合的第二防滑结构。

22.优选地,所述楔入件采用十字楔。

23.一种开槽刀具,用于对上述的隐形连接结构连接的第一板材开槽,其特征在于,包括刀柄以及连接于所述刀柄端部的刀头,其中:

24.所述刀头设置为包括第一开槽结构和第二开槽结构,所述第一开槽结构位于所述刀头的端部,所述第二开槽结构开槽尺寸小于所述第一开槽结构的开槽尺寸。

25.优选地,所述第一开槽结构包括圆弧形刀具,所述第二开槽结构包括斜刃,所述斜刃与所述第一开槽结构的连接处设置为圆角结构。

26.优选地,还包括排屑槽,所述排屑槽由所述第一开槽结构的端部延伸至所述第二开槽结构的上方;

27.所述斜刃与所述排屑槽的连接处设置为圆角。

28.本实用新型提供的一种隐形连接结构及其连接板材的开槽刀具,隐形连接结构包括本体,本体包括第一连接部以及与第一连接部连接的第二连接部,第一连接部用于连接第一板材,第二连接部用于连接第二板材,通过设置第一板材上有燕尾槽和让位槽,使第一连接部由让位槽滑入燕尾槽并与燕尾槽卡接,使隐形连接件与第一板材通过推拉即可快速安装,设置。第一连接部包括第一安装槽,第二连接部设置为包括预埋件,预埋件内设置有与第一安装槽互相连通的第二安装槽,第二板材上设置有容置预埋件的预埋孔,使用时,连接件连接于本体上在外力的作用下使预埋件的底部在预埋孔内张开,以使连接的更加牢固。

29.安装时,通过选用不同的连接件,可选择安装顺序,解决了现有的隐形连接安装方式对板材安装顺序和结构必须清楚,否则难以安装的问题,采用此隐形连接结构,通过采用矩形膨胀杆或者楔入件,可任意选择安装顺序安装第一板材或者第二板材,若先与第一板材连接则需要选择楔入件作为连接件,若先与第二板材连接,则需要选择矩形膨胀杆作为连接件,通过调整矩形膨胀杆、楔入件的尺寸和角度可指定预埋件的膨胀方向,无论先安装哪一板材,均可快速完成安装,隐形连接结构连接于第一板材与第二板材的内部,避免现有的钉合、粘合式连接方式出现露钉,露胶的问题,使板材之间的连接处严丝合缝,美观的同时更加环保,并且安装方式简单,能够节省大量的人力减轻安装工人的工作负担,装配效率更高。

30.通过隐形连接结构连接板材的的开槽刀具,对第一板材进行开槽,通过设计的开槽刀路使整个开槽动作均通过此刀具一次完成,避免了现有技术采用两种刀具或者一种刀具多次加工导致生产效率低的问题。

附图说明

31.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

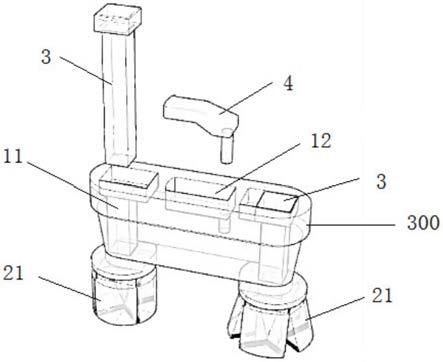

32.图1是本实用新型隐形连接结构实施例一中本体的结构示意图;

33.图2是图1使用时的透视结构示意图;

34.图3是第一板材的透视结构示意图;

35.图4是隐形连接结构的透视结构示意图;

36.图5是隐形连接结构的内部示意图;

37.图6是第二板材的透视结构示意图;

38.图7是预埋件的剖视结构示意图;

39.图8是预埋件张开后的结构示意图。

40.图9是本实用新型隐形连接结构实施例二的结构示意图;

41.图10是图9安装完成后的结构示意图;

42.图11是本实用新型隐形连接结构实施例三的结构示意图;

43.图12楔入件的结构示意图;

44.图13是本实用新型隐形连接结构实施例四的结构示意图;

45.图14图13安装完成后的结构示意图;

46.图15是本实用新型开槽刀具的结构示意图;

47.图16是图15中第一开槽结构的结构示意图;

48.图17是开槽刀路的正剖视结构示意图;

49.图18是开槽刀路的左剖视结构示意图。

50.图中:1、第一连接部;2、第二连接部;3、矩形膨胀杆;4、防滑件;5、楔入件;11、第一安装槽;12、防滑槽;21、预埋件;51、槽;511、第一防滑结构;61、刀柄;62、刀头;100、第一板材;101、燕尾槽;102、让位槽;200、第二板材;201、预埋孔;211、预埋连接体;212、预埋主体;213、第二安装槽;300、本体;621、第一开槽结构;622、第二开槽结构;623、排屑槽;2111、槽孔;2121、锥形孔;2122、瓣结构;2123、第二防滑结构。

具体实施方式

51.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

52.实施例一:

53.本实施例提供了一种隐形连接结构,隐形连接结构包括本体300和连接件。图1是本实施例中本体的结构示意图,如图1所示,本体300包括第一连接部1以及与第一连接部1连接的第二连接部2,第一连接部1用于连接第一板材100,第二连接部2用于连接第二板材200。图2是本实施例使用时的透视结构示意图,如图2所示,采用此隐形连接结构,将第一板材100与第二板材200连接,避免现有的钉合、粘合式连接方式出现露钉,露胶的问题,使板材之间的连接处严丝合缝,美观的同时更加环保。

54.图3是本实施例中第一板材的透视结构示意图,如图3所示,第一板材100上设置有燕尾槽101和让位槽102,第一连接部1由让位槽102滑入燕尾槽101并与燕尾槽101卡接。

55.图4是本实施例中隐形连接结构的透视结构示意图,图5是隐形连接结构的的内部结构示意图,如图4和图5所示,设置第一连接部1包括第一安装槽11,第二连接部2设置为包括预埋件21,预埋件21内设置有与第一安装槽11互相连通的第二安装槽213。

56.图6是本实施例中第二板材的透视结构示意图,如图6所示,第二板材200上设置有容置预埋件21的预埋孔201,预埋孔201的个数与预埋件21相同。

57.使用时,连接件连接于本体300上在外力的作用下使预埋件21的底部在预埋孔201内张开,以使连接的更加牢固。本实施例中,第一安装槽11设置为矩形或者方形槽,本实施例中,连接件采用矩形膨胀杆3。矩形膨胀杆3由第一安装槽11伸入第二安装槽213内,在外力的作用下使预埋件21的底部在预埋孔201内张开。

58.传统的膨胀杆多采用圆柱形或者锥形,本实施例中通过采用矩形结构的膨胀钉,改变受力面大小以及受力方向,矩形结构的尺寸可根据实际的生产和使用需要设置,以指定预埋件21的膨胀方向,使连接的稳定性更好。

59.作为可选地实施方式,图7是本实施例中预埋件的剖视结构示意图,如图7所示,图8是图7中预埋件张开后的结构示意图,如图7和图8所示,预埋件21包括预埋连接体211和预埋主体212,预埋连接体211固定连接于第二连接部2的底部。

60.其中,预埋连接体211的内部设置有连通第一安装槽11的槽孔2111,槽孔2111的尺寸与第一安装槽11相同;预埋主体212的内部设置有锥形孔2121,锥形孔2121的顶部直径与槽孔2111的底部宽度尺寸相同;槽孔2111与锥形孔2121组成第二安装槽213。预埋主体212的外侧设置为包括多个瓣结构2122,每两个瓣结构2122之间存在间隙。

61.使用时,矩形膨胀杆3由第一安装槽11依次进入槽孔2111、锥形孔2121,由于矩形膨胀杆3对锥形孔2121的挤压作用,改变预埋主体212上的多个瓣结构2122之间的角度,加大预埋主体212的膨胀力度,使预埋主体212在预埋孔201内张开,以增大预埋件21与预埋孔201的摩擦力。

62.作为可选地实施方式,第一连接部1还设置有防滑槽12,防滑槽12内设置有防滑件4,用于紧固第一连接部1与第一板材100。

63.具体地,本实施例中,防滑件4采用具有一定弹性的材质制成,如橡胶尼龙,或者其他高分子材质,用于增大第一连接部1与第一板材100的燕尾槽101底部的摩擦力。设置防滑件4位于防滑槽12内,使用时,防滑件4隐藏于第一连接部1与第一板材100之间,使连接的更加紧密的同时,提高整体外形的美观性,并且防滑能力强,整体结构的稳定性好,满足使用需求。

64.作为可选地实施方式,第一安装槽11设置为至少一个。第一安装槽11采用矩形槽

用于与矩形膨胀杆3相配合,本实施例中,设置第一安装槽11为两个,防滑槽12位于第一连接部,两个第一安装槽11分别对称地设置于防滑槽12的两侧。

65.在实际的生产和使用过程中,第一安装槽11也可设置为更多个,例如三个、四个或者更多个,当第一安装槽11设置为多个时,需确保防滑槽12位于第一连接部1的中心处,多个第一安装槽11沿防滑槽12的周侧均匀分布,以使力分散较平衡,确保连接稳固。

66.本实施例的使用方法为:首先将此隐形连接结构安装到第二板材200上,具体地,将预埋件21放入至预埋孔201内,然后将矩形膨胀杆3安装至第一安装槽11内,用锤子敲打矩形膨胀杆3的端头,使矩形膨胀杆3进入至第二安装槽内,使预埋件21张开,完成此隐形连接结构与第二板材200的安装。再将此结构整体与第一板材100上的让位槽102对齐,通过推拉使第一连接部1滑动至第一板材100上的燕尾槽101内,完成安装。

67.如果需要取出此隐形连接结构,通过推拉使第一连接部1滑出燕尾槽101,从让位槽102内脱出,再通过一字螺丝刀从矩形膨胀杆3的顶部端头撬出矩形膨胀杆3即可。

68.实施例二:

69.图9是本实施例的结构示意图,图10是图9安装完成后的结构示意图,如图9和图10所示,与实施例一不同的是,本实施例中,第一安装槽11设置为一个,第一安装槽11位于第一连接部1的中心处,防滑槽12设置于第一安装槽11的一侧。

70.本实施例的使用方法与实施例一相同。

71.实施例三:

72.图11是本实施例的结构示意图,如图11所示,与实施例一和实施例二不同的是,本实施例中,连接件采用楔入件5,楔入件5设置于预埋件21的底部,楔入件5通过在外力的作用下使预埋件21的底部在预埋孔201内张开。

73.其中,图12是本实施例中楔入件的结构示意图,如图12所示,楔入件5上设置有多个用于容置瓣结构2122的槽51,槽51内设置有第一防滑结构511;瓣结构2122上均设置有与第一防滑结构511相配合的第二防滑结构2123,以使连接时更加紧固。

74.本实施例中,楔入件5优选地采用十字楔,在实际的生产和使用过程中,楔入件5也可以根据需要设置成其他结构,通过改变楔入件5的尺寸以及内部夹角,可指定预埋件的膨胀方向,使连接的稳定性更好。

75.本实施例中,设置第一安装槽11为两个,防滑槽12位于第一连接部,两个第一安装槽11分别对称地设置于防滑槽12的两侧。

76.本实施例的使用方法为:首先将此隐形连接结构安装到第一板材100上,具体地,将第一连接部1与第一板材100上的让位槽102对齐,通过推拉使第一连接部1滑动至第一板材100上的燕尾槽101内,然后将十字楔放到预埋件21上,对准第二板材200上的预埋孔201,通过橡胶锤敲击进入,即完成安装。

77.拆卸时通过推拉使第一连接部1滑出燕尾槽101,从让位槽102内脱出,垂直拉动此隐形连接结构即可完成拆卸。

78.实施例四:

79.图13是本实施例的结构示意图,图14是图13安装完成后的结构示意图,如图13和图14所示,与实施例三不同的是,本实施例中,第一安装槽11设置为一个,第一安装槽11位于第一连接部1的中心处,防滑槽12设置于第一安装槽11的一侧。

80.本实施例的使用方法与实施例三相同。

81.此隐形连接结构解决了现有的隐形连接安装方式对板材安装顺序和结构必须清楚,否则难以安装的问题,采用此隐形连接结构,通过采用矩形膨胀杆3或者楔入件5,可任意选择安装顺序安装第一板材100或者第二板材200,若先与第一板材100连接则需要选择楔入件5作为连接件,若先与第二板材200连接,则需要选择矩形膨胀杆作为连接件,通过调整矩形膨胀杆、楔入件的尺寸和角度可指定预埋件的膨胀方向,无论先安装哪一板材,均可快速完成安装,并且安装方式简单,能够节省大量的人力减轻安装工人的工作负担,使装配效率更高。

82.实施例五:

83.本实施例提供了一种开槽刀具,用于对上述的隐形连接结构连接的第一板材100开槽,图15是本实施例的结构示意图,如图15所示,包括刀柄61以及连接于刀柄61端部的刀头62。

84.其中,刀头62设置为包括第一开槽结构621和第二开槽结构622,图16是本实施例中第一开槽结构的结构示意图,如图16所示,第一开槽结构621位于刀头62的端部,第二开槽结构622的开槽尺寸小于第一开槽结构621的开槽尺寸。

85.具体地,第一开槽结构621包括圆弧形刀具,第二开槽结构622包括斜刃,斜刃与第一开槽结构621的连接处设置为圆角结构。

86.作为可选地实施方式,还包括排屑槽623,排屑槽623由第一开槽结构621的端部延伸至第二开槽结构622的上方;斜刃与排屑槽623的连接处设置为圆角,解决了现有槽刀排屑易折问题。

87.图17是本实施例开槽刀路的正剖视结构示意图,图18是本实施例开槽刀路的左剖视结构示意图,如图17和图18所示,此开槽刀具对第一板材的开槽过程为:通过在第一板材100的加工面上垂直到a,然后平划到到b点,下刀到c点,回划到d点,下刀e点滑到g点,回滑到h点下刀d的深度,提刀到h点,回滑到f点,垂直出刀,整个动作均通过此开槽刀具一次完成,避免了现有技术采用两种刀具或者一种刀具多次加工导致生产效率低的问题。

88.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。