1.本发明涉及切割加工技术领域,尤其涉及木门生产用智能分割装置及系统。

背景技术:

2.切割是一种在加工领域经常会进行的一道工序,该工序通常采用简单的切割方式,且切割在现有技术下,普遍采用单向切割的方式,同时现有技术中也经常采用激光切割,机械切割等方法进行,并且在切割过程中通常采用固定方向和形状进行,且不能实现切割程序的中途改变加工。

技术实现要素:

3.本发明的目的在于提供木门生产用智能分割装置及系统,解决现有技术中木门加工过程加工角度、方向以及图案单一的问题。

4.本发明的目的通过以下述技术方案来实现,包括加工支架、切割组件、驱动组件以及变向轴;所述加工支架上滑动连接用于木门生产加工的所述切割组件,用于提供动力的所述驱动组件固定连接在所述加工支架上,所述变向轴滑动连接在所述加工支架上用于翻转工作板。

5.需要说明的是:设置切割组件和变向轴,可以在木门加工过程中进行多种类型切割且变向轴可以保证木门的有效翻转。

6.所述切割组件包括变向驱动机以及延展台,用于改变驱动方向的所述变向驱动机与用于扩大作业空间的所述延展台转动连接,所述变向驱动机位于所述延展台上方且通过过渡板间隔设置。

7.需要说明的是,变向驱动电机与延展台的设置可以保证切割木门的过程中可以针对不同位置以及不同的水平面的木门进行切割,保证切割的高效进行。

8.所述切割组件还包括旋转块,用于驱动刀具旋转切割的所述旋转块上固定连接有切割刀头。

9.需要说明的是,旋转块可以保证刀具的旋转角度,提高木门不同图案的切割,保证切割效率。

10.所述驱动组件包括控制器以及联动轴,所述联动轴回转设置在所述控制器内且用于驱动所述切割组件前后移动。

11.需要说明的是,驱动切割组件前后移动,保证木门的各个位置的高效加工。

12.所述变向轴设置在所述加工支架中心,且所述变向轴两端均连接在驱动块内。

13.需要说明的是,变向轴的设置可以保证木门的多角度倾倒,提高木门的加工角度多样化。

14.本发明的装置通过以下系统来实现,包括嵌设在切割组件内的深度探测模块以及密度比对模块,用于切割深度测定的所述深度探测模块与用于材料区别的所述密度比对模块均电连接在所述切割组件内且联合作用切割,所述深度探测模块与所述密度比对模块与

设置在切割组件上的总装控制模块连接且共同将相关数据传输至所述总装控制模块。

15.需要说明的是,加入深度探测模块与密度比对模块,可以有效提高不同厚度与不同密度的木门切割效率。

16.所述深度探测模块内设置有分级检测模块,所述分级检测模块用于同时刻不同深度的数据实时传输;所述切割深度测定模块内设置有深度反馈模块,所述深度反馈模块用于不同深度的实时检测分析。

17.需要说明的是,分级检测模块与深度反馈模块的设置可以保证木门的数据进行实施传递,提高木门切割过程中的智能化。

18.本发明与现有技术相比,具有如下的优点和有益效果:1.设置切割组件和变向轴,可以在木门加工过程中进行多种类型切割且变向轴可以保证木门的有效翻转;2.变向驱动电机与延展台的设置可以保证切割木门的过程中可以针对不同位置以及不同的水平面的木门进行切割,保证切割的高效进行;3.变向轴的设置可以保证木门的多角度倾倒,提高木门的加工角度多样化。

附图说明

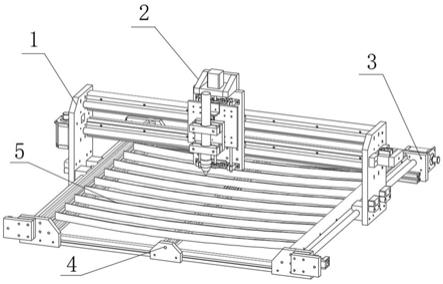

19.图1是本发明的结构示意图;图2是本发明的切割组件示意图;图3是本发明的工作板示意图;图4是本发明的切割组件局部放大图;图5是本发明的系统模块示意图。

20.图例说明:1

‑

加工支架;2

‑

切割组件;21

‑

变向驱动机;22

‑

旋转块;23

‑

切割刀头;24

‑

延展台;3

‑

驱动组件;4

‑

变向轴;5

‑

工作板;51

‑

工作板工作状态;6

‑

总装控制模块。

具体实施方式

21.请一并参考说明附图1

‑

说明附图5,本实施例提供了木门生产用智能分割装置及系统,该木门生产用智能分割装置及系统主要用于解决现有技术木门加工过程加工角度、方向以及图案单一的问题,该装置已经处于实际使用阶段。

22.本发明的具体实施例方式如下,包括加工支架1、切割组件2、驱动组件3以及变向轴4;加工支架1上滑动连接用于木门生产加工的切割组件2,用于提供动力的驱动组件3固定连接在加工支架1上,变向轴4滑动连接在加工支架1上用于翻转工作板5,切割组件2包括变向驱动机21以及延展台24,用于改变驱动方向的变向驱动机21与用于扩大作业空间的延展台24转动连接,变向驱动机21位于延展台24上方且通过过渡板间隔设置,切割组件2还包括旋转块22,用于驱动刀具旋转切割的旋转块22上固定连接有切割刀头23,驱动组件3包括控制器以及联动轴,联动轴回转设置在控制器内且用于驱动切割组件2前后移动,变向轴4设置在加工支架1中心,且变向轴4两端均连接在驱动块内,基于木门生产用智能分割装置具有的系统,包括嵌设在切割组件2内的深度探测模块以及密度比对模块,用于切割深度测定的深度探测模块与用于材料区别的密度比对模块均电连接在切割组件2内且联合作用切割,深度探测模块与密度比对模块与设置在切割组件2上的总装控制模块6连接且共同将相

关数据传输至总装控制模块6,深度探测模块内设置有分级检测模块,分级检测模块用于同时刻不同深度的数据实时传输;切割深度测定模块内设置有深度反馈模块,深度反馈模块用于不同深度的实时检测分析。

23.本装置的具体作业过程为,首先选择一个需要进行加工的木材板,此处需要说明的是,通常情况下优先选用木材,当然也可以是复合材料,例如复合硅胶,复合树脂等,在选完木材板后,需要人工将木材板放在加工装置上,随后启动本发明的装置,此时,区别于现有技术的点在于,现有技术一般会预先进行数据或者加工对象基本参数的输入设定,装置会按照设定好的方式进行,然而本发明不需要预先设定,将木材板放在装置上,设置在切割组件内的深度探测模块与密度比对模块就会在总装控制模块的驱动下,进行对于板材的检测与分析,此时检测分析的依据可以实现操作人员的实时监控,也就是对于木材板的加工厚度,加工角度以及加工的位置均可以实时操控,具体操控过程为:当总装控制模块进行控制深度探测模块进行工作时,操作人员会根据探测模块实时反馈给总装控制模块的数据,进行当前位置深度位置的确定,确定依据或者确定的标准为预先给定的产品需要加工的深度,接着当实时数据传递给操作人员后,操作人员会将数据进行实时核查,满足要求,即可进行加工作业,需要说明的是,若加工的材料不是木材,此时装置会启动密度比对模块,进行密度检测,如密度大于木材密度,或者密度大于装置通用加工密度时,装置会进行加工深度的实时调整,这里的调整是为了应对材料在切割作业过程中产生的形变而导致的加工深度的错误,进行上述处理后,待加工的木门或者木材板会被切割刀头进行加工,具体加工过程为:当深度探测模块与密度比对模块进行完相应的检测后,会将数据信息传输到变向驱动电机上,变向驱动电机会将数据命令依次作用至旋转块与延展台上,旋转块与延展台接收到相关数据,会驱动切割刀头进行旋转切割,延展台会将切割刀头进行前后推动位移用来进行不同距离的切割,接着在切割的过程中通过驱动组件进行切割组件的驱动位移,同时变向轴会对工作板进行角度倾斜转动加工,工作板翻转状态如图1所示,未翻转状态如图3所述。切割刀头在上述过程中会进行持续切割作业,同时高效配合检测与移动加工。

24.需要说明的是,当工作板进行工作时,会呈现说明附图3中标号51的状态,申请人在实际作业中发现,工作板呈现闭合状态,可以有效增加作业效率且具有一定防尘作用。

25.申请人在实际加工中发现,木门在本发明的装置中加工,可以高效实现多角度,多图案,不同深度的一次性成型加工,大大节约了加工工时,加工适配度大大提高。

26.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。