1.本发明涉及家居建材领域,具体涉及一种防火阻燃实木板。

背景技术:

2.木材具有无毒无害、绿色环保和可再生等许多独有的特点而广泛应用于建筑、家具和室内装饰,与我们的生活密切相关。但是未经阻燃处理的木材易燃,燃烧时会释放出大量的热能,加速了火的蔓延和火灾强度。因而,近年来世界各国都对木材的阻燃处理给予极大的重视。

3.目前,实木板的阻燃处理主要通过表层涂覆或者浸渍阻燃剂,相比较而言,采用表面涂覆阻燃层不仅会影响木材的装饰性,而且阻燃效果有限,达不到阻燃要求,而浸渍阻燃处理存在的问题是如何将阻燃剂长久保留在木材的内部,因为木材浸渍阻燃处理多采用水溶性无机盐类阻燃剂(如聚磷酸铵,app等),这类阻燃剂在潮湿环境易溶于水而流失或迁移到材料表面,导致阻燃效果不佳和阻燃时效短,因此如何提高阻燃剂的抗流失性成为目前亟待解决的问题。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提供了一种防火阻燃实木板。

5.所采用的技术方案如下:

6.一种防火阻燃实木板,由木材坯材经过两次阻燃剂处理再经过热蒸汽处理后获得的;

7.两次阻燃剂处理所用阻燃剂分别为阻燃剂a和阻燃剂b;

8.所述阻燃剂a由以下成分组成:

9.有机次膦酸盐、三聚氰胺聚磷酸盐、硼酸锌、离子液体、磷酸二氢铵、三乙醇胺、水;

10.所述阻燃剂b为有机

‑

无机杂化sio2溶胶。

11.进一步地,所述阻燃剂a由以下重量份数的成分组成:

12.有机次膦酸盐5

‑

10份、三聚氰胺聚磷酸盐1

‑

3份、硼酸锌0.5

‑

1份、离子液体2

‑

5份、磷酸二氢铵0.1

‑

0.2份、三乙醇胺1

‑

1.5份、水100

‑

120份。

13.更进一步地,所述阻燃剂a由以下重量份数的成分组成:

14.有机次膦酸盐6份、三聚氰胺聚磷酸盐3份、硼酸锌0.5份、离子液体4份、磷酸二氢铵0.2份、三乙醇胺1份、水100份。

15.进一步地,所述有机次膦酸盐为二甲基次膦酸铝、二乙基次膦酸铝、二丙基次膦酸铝或二异丁基次膦酸铝中的任意一种。

16.进一步地,所述离子液体为咪唑类离子液体。

17.进一步地,所述离子液体的制备方法如下:

18.s1:将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至65

‑

80℃反应10

‑

15h,反应产物倒入乙酸乙酯中搅拌20

‑

40min抽滤,所得固体

烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑;

19.s2:将溴化1

‑

丁基

‑3‑

甲基咪唑与含氟化合物加入水中,搅拌反应25

‑

40h,减压蒸馏除去水,加入乙腈,搅拌1

‑

5h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可。

20.进一步地,所述含氟化合物为氟化钠、三氟乙酸钠、氟硼酸铵、氟硼酸钠或六氟磷酸钾中的任意一种。

21.进一步地,所述有机

‑

无机杂化sio2溶胶的制备方法如下:

22.将正硅酸乙酯、硅烷偶联剂加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至5

‑

6,继续搅拌40

‑

60min即可。

23.进一步地,所述硅烷偶联剂为kh550、kh560或kh570中的任意一种。

24.本发明还提供了上述防火阻燃实木板的制备方法,具体如下:

25.s1:将木材坯材置于浸渍设备内,将浸渍设备抽真空至0.01

‑

0.02mpa,然后注入阻燃剂a,真空负压浸渍1

‑

2h后放空,再加压至1

‑

1.2mpa,继续浸渍1

‑

2h后放空,反复操作2

‑

5次后取出70

‑

80℃干燥至恒重;

26.s2:将干燥后的木材坯材置于浸渍设备内,将浸渍设备抽真空至0.02

‑

0.04mpa,然后注入阻燃剂b,真空负压浸渍2

‑

4h后放空,再加压至1.4

‑

1.8mpa,继续浸渍2

‑

4h后放空,反复操作2

‑

5次后取出70

‑

80℃干燥至恒重;

27.s3:最后将木材坯材用过热蒸汽处理,蒸汽温度为120

‑

140℃,处理时间为40

‑

60min。

28.本发明的有益效果:

29.本发明提供了一种防火阻燃实木板,具体是将木材坯材经过两次阻燃剂处理再经过热蒸汽处理,其中,阻燃剂a中的有机次膦酸盐、三聚氰胺聚磷酸盐、硼酸锌、磷酸二氢铵为常用的阻燃剂成分,具有一定的协同作用,其中的氮、磷元素存在许多氧化态,其受热分解产物具有强烈的脱水作用,使所覆盖的表面炭化,形成碳膜,起到阻燃作用,而且还能在燃烧过程中产生膨胀炭层和n2、co2、nh3等多种气体,达到隔热、隔氧、防止表面火焰进一步扩散的效果,发明人进一步的将离子液体加入可以提高燃烧时所形成炭层的致密程度和膨胀程度,提升隔热、隔氧效果,阻燃剂b为有机

‑

无机杂化sio2溶胶,硅烷偶联剂的引入可以提升溶胶的浸润性,使其可以迅速进入木材的孔道中,将阻燃剂a中的成分“固定”,避免其流失,而且其自身也具有一定的消烟阻燃作用,在燃烧时可以吸附燃烧产生的挥发性物质以及浓烟,同时溶胶中的si

‑

oh能与木材中的活性基团脱水缩合,形成了键能更高、结合力更强的si

‑

o

‑

si和si

–

o

–

c键,提升了实木板的力学性能,经过测试,本发明防火阻燃实木板力学性能良好,而且阻燃抑烟,具有优异的防火性能,极限氧指数高达60,可以被广泛应用到家居建材、装修装饰领域,具有极佳的应用前景。

具体实施方式

30.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.实施例1:

32.一种防火阻燃实木板的制备方法:

33.将杨木坯材(200mm

×

10mm

×

4mm)置于浸渍设备内,将浸渍设备抽真空至0.01mpa,

然后注入阻燃剂a;

34.阻燃剂a由以下重量份数的成分组成:

35.二乙基次膦酸铝6份、三聚氰胺聚磷酸盐3份、硼酸锌0.5份、离子液体4份、磷酸二氢铵0.2份、三乙醇胺1份、水100份。

36.其中,离子液体的制备方法如下:

37.将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至70℃反应15h,反应产物倒入乙酸乙酯中搅拌40min抽滤,所得固体烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑,将溴化1

‑

丁基

‑3‑

甲基咪唑与氟化钠加入水中,搅拌反应30h,减压蒸馏除去水,加入乙腈,搅拌2h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可;

38.阻燃剂a注入完毕后真空负压浸渍2h后放空,再加压至1.2mpa,继续浸渍2h后放空,反复操作5次后取出70℃干燥至恒重;

39.将干燥后的杨木坯材置于浸渍设备内,将浸渍设备抽真空至0.04mpa,然后注入阻燃剂b,阻燃剂b为有机

‑

无机杂化sio2溶胶,制备方法如下:

40.将正硅酸乙酯、kh

‑

550加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至5,继续搅拌40min即可;

41.阻燃剂b注入完毕后,真空负压浸渍4h后放空,再加压至1.5mpa,继续浸渍4h后放空,反复操作5次后取出70℃干燥至恒重;

42.最后将杨木坯材用过热蒸汽处理,蒸汽温度为120℃,处理时间为50min。

43.实施例2:

44.一种防火阻燃实木板的制备方法:

45.将杨木坯材(200mm

×

10mm

×

4mm)置于浸渍设备内,将浸渍设备抽真空至0.015mpa,然后注入阻燃剂a;

46.阻燃剂a由以下重量份数的成分组成:

47.二丙基次膦酸铝10份、三聚氰胺聚磷酸盐1份、硼酸锌0.5份、离子液体4份、磷酸二氢铵0.1份、三乙醇胺1.5份、水120份;

48.其中,离子液体的制备方法如下:

49.将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至65℃反应15h,反应产物倒入乙酸乙酯中搅拌30min抽滤,所得固体烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑,将溴化1

‑

丁基

‑3‑

甲基咪唑与氟化钠加入水中,搅拌反应35h,减压蒸馏除去水,加入乙腈,搅拌2h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可;

50.阻燃剂a注入完毕后真空负压浸渍1h后放空,再加压至1.2mpa,继续浸渍2h后放空,反复操作5次后取出75℃干燥至恒重;

51.将干燥后的杨木坯材置于浸渍设备内,将浸渍设备抽真空至0.04mpa,然后注入阻燃剂b,阻燃剂b为有机

‑

无机杂化sio2溶胶,制备方法如下:

52.将正硅酸乙酯、kh

‑

550加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至6,继续搅拌60min即可;

53.阻燃剂b注入完毕后,真空负压浸渍4h后放空,再加压至1.8mpa,继续浸渍4h后放空,反复操作5次后取出75℃干燥至恒重;

54.最后将杨木坯材用过热蒸汽处理,蒸汽温度为130℃,处理时间为40min。

55.实施例3:

56.一种防火阻燃实木板的制备方法:

57.将杨木坯材(200mm

×

10mm

×

4mm)置于浸渍设备内,将浸渍设备抽真空至0.02mpa,然后注入阻燃剂a;

58.阻燃剂a由以下重量份数的成分组成:

59.二异丁基次膦酸铝10份、三聚氰胺聚磷酸盐3份、硼酸锌1份、离子液体5份、磷酸二氢铵0.2份、三乙醇胺1.5份、水120份;

60.其中,离子液体的制备方法如下:

61.将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至80℃反应15h,反应产物倒入乙酸乙酯中搅拌40min抽滤,所得固体烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑,将溴化1

‑

丁基

‑3‑

甲基咪唑与氟化钠加入水中,搅拌反应40h,减压蒸馏除去水,加入乙腈,搅拌5h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可;

62.阻燃剂a注入完毕后真空负压浸渍2h后放空,再加压至1.2mpa,继续浸渍2h后放空,反复操作5次后取出80℃干燥至恒重;

63.将干燥后的杨木坯材置于浸渍设备内,将浸渍设备抽真空至0.04mpa,然后注入阻燃剂b,阻燃剂b为有机

‑

无机杂化sio2溶胶,制备方法如下:

64.将正硅酸乙酯、kh

‑

550加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至6,继续搅拌60min即可;

65.阻燃剂b注入完毕后,真空负压浸渍4h后放空,再加压至1.8mpa,继续浸渍4h后放空,反复操作5次后取出80℃干燥至恒重;

66.最后将杨木坯材用过热蒸汽处理,蒸汽温度为140℃,处理时间为60min。

67.实施例4:

68.一种防火阻燃实木板的制备方法:

69.将杨木坯材(200mm

×

10mm

×

4mm)置于浸渍设备内,将浸渍设备抽真空至0.01mpa,然后注入阻燃剂a;

70.阻燃剂a由以下重量份数的成分组成:

71.二乙基次膦酸铝10份、三聚氰胺聚磷酸盐1份、硼酸锌1份、离子液体2份、磷酸二氢铵0.2份、三乙醇胺1份、水120份;

72.其中,离子液体的制备方法如下:

73.将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至65℃反应15h,反应产物倒入乙酸乙酯中搅拌20min抽滤,所得固体烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑,将溴化1

‑

丁基

‑3‑

甲基咪唑与氟化钠加入水中,搅拌反应40h,减压蒸馏除去水,加入乙腈,搅拌1h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可;

74.阻燃剂a注入完毕后真空负压浸渍2h后放空,再加压至1mpa,继续浸渍2h后放空,反复操作2次后取出80℃干燥至恒重;

75.将干燥后的杨木坯材置于浸渍设备内,将浸渍设备抽真空至0.02mpa,然后注入阻燃剂b,阻燃剂b为有机

‑

无机杂化sio2溶胶,制备方法如下:

76.将正硅酸乙酯、kh

‑

550加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至6,继续搅拌40min即可;

77.阻燃剂b注入完毕后,真空负压浸渍4h后放空,再加压至1.4mpa,继续浸渍4h后放空,反复操作2次后取出80℃干燥至恒重;

78.最后将杨木坯材用过热蒸汽处理,蒸汽温度为120℃,处理时间为60min。

79.实施例5:

80.一种防火阻燃实木板的制备方法:

81.将杨木坯材(200mm

×

10mm

×

4mm)置于浸渍设备内,将浸渍设备抽真空至0.02mpa,然后注入阻燃剂a;

82.阻燃剂a由以下重量份数的成分组成:

83.二乙基次膦酸铝5份、三聚氰胺聚磷酸盐3份、硼酸锌0.5份、离子液体5份、磷酸二氢铵0.1份、三乙醇胺1.5份、水100份;

84.其中,离子液体的制备方法如下:

85.将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至80℃反应10h,反应产物倒入乙酸乙酯中搅拌40min抽滤,所得固体烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑,将溴化1

‑

丁基

‑3‑

甲基咪唑与三氟乙酸钠加入水中,搅拌反应25h,减压蒸馏除去水,加入乙腈,搅拌5h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可;

86.阻燃剂a注入完毕后真空负压浸渍1h后放空,再加压至1.2mpa,继续浸渍1h后放空,反复操作5次后取出70℃干燥至恒重;

87.将干燥后的杨木坯材置于浸渍设备内,将浸渍设备抽真空至0.04mpa,然后注入阻燃剂b,阻燃剂b为有机

‑

无机杂化sio2溶胶,制备方法如下:

88.将正硅酸乙酯、kh

‑

550加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至5,继续搅拌60min即可;

89.阻燃剂b注入完毕后,真空负压浸渍2h后放空,再加压至1.8mpa,继续浸渍2h后放空,反复操作5次后取出70℃干燥至恒重;

90.最后将杨木坯材用过热蒸汽处理,蒸汽温度为140℃,处理时间为40min。

91.实施例6:

92.一种防火阻燃实木板的制备方法:

93.将杨木坯材(200mm

×

10mm

×

4mm)置于浸渍设备内,将浸渍设备抽真空至0.01mpa,然后注入阻燃剂a;

94.阻燃剂a由以下重量份数的成分组成:

95.二乙基次膦酸铝5份、三聚氰胺聚磷酸盐1份、硼酸锌0.5份、离子液体2份、磷酸二氢铵0.1份、三乙醇胺1份、水100份;

96.其中,离子液体的制备方法如下:

97.将n

‑

甲基咪唑加入三氯乙烷中,搅拌混合均匀,冰浴下再将溴代正丁烷加入,加完后升温至65℃反应10h,反应产物倒入乙酸乙酯中搅拌20min抽滤,所得固体烘干,得到溴化1

‑

丁基

‑3‑

甲基咪唑,将溴化1

‑

丁基

‑3‑

甲基咪唑与氟硼酸钠加入水中,搅拌反应25h,减压蒸馏除去水,加入乙腈,搅拌1h后抽滤,滤液减压蒸馏除去乙腈,所得产物烘干即可;

98.阻燃剂a注入完毕后真空负压浸渍1h后放空,再加压至1mpa,继续浸渍1h后放空,反复操作2次后取出70℃干燥至恒重;

99.将干燥后的杨木坯材置于浸渍设备内,将浸渍设备抽真空至0.02mpa,然后注入阻

燃剂b,阻燃剂b为有机

‑

无机杂化sio2溶胶,制备方法如下:

100.将正硅酸乙酯、kh

‑

550加入到无水乙醇中,搅拌混合均匀后将用盐酸调节体系ph至5,继续搅拌40min即可;

101.阻燃剂b注入完毕后,真空负压浸渍2

‑

4h后放空,再加压至1.4mpa,继续浸渍2h后放空,反复操作2次后取出70℃干燥至恒重;

102.最后将杨木坯材用过热蒸汽处理,蒸汽温度为120℃,处理时间为40min。

103.对比例1:

104.对比例1与实施例1基本相同,区别在于,防火阻燃实木板不经过阻燃剂a处理。

105.对比例2:

106.对比例2与实施例1基本相同,区别在于,防火阻燃实木板不经过阻燃剂b处理。

107.对比例3:

108.对比例3与实施例1基本相同,区别在于,防火阻燃实木板不经过过热蒸汽处理。

109.性能测试:

110.①

按照gb/t 1936.2

‑

2009《木材抗弯弹性模量定方法》、gb/t1936.1

‑

2009《木材抗弯强度试验方法》和gb/t1935

‑

2009《木材顺纹抗压强度试验方法》,测试按照本发明实施例1

‑

6、对比例1

‑

3所制备实木板样品及空白例(未经处理的杨木坯材)的各项力学性能。

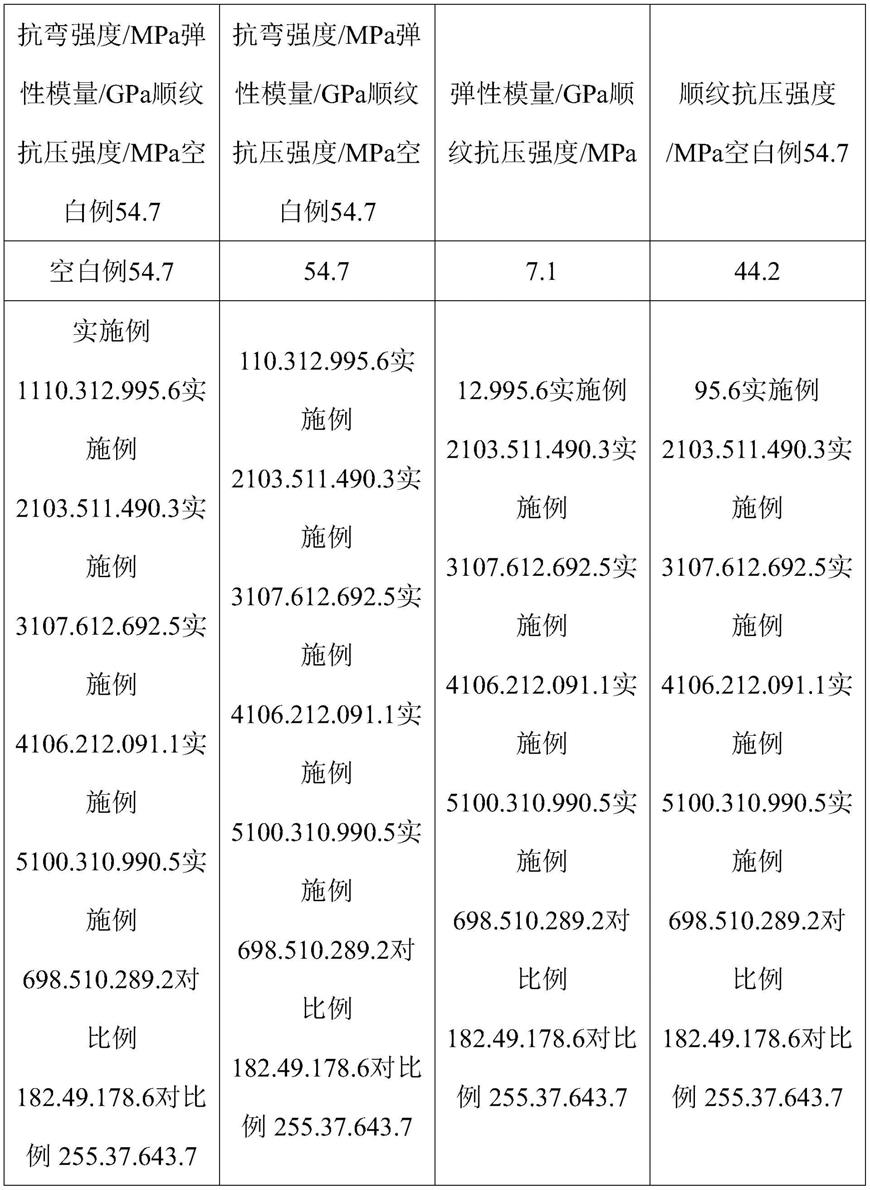

111.测试结果如下表1所示:

112.表1:

113.114.115.116.[0117][0118]

②

按照iso5660

‑

1《对火反应试验

‑

热释放、产烟量及质量损失速率第1部分:热释放速率(锥形量热仪法)》测试按照本发明实施例1

‑

6、对比例1

‑

3所制备实木板样品及空白例(未经处理的杨木坯材)的燃烧参数

‑

即点燃时间、总热释放量、总生烟量。

[0119]

按照gb/t2406.2

‑

2009《塑料用氧指数法测定燃烧行为第2部分:室温试验》,测试按照本发明实施例1

‑

6、对比例1

‑

3所制备实木板样品及空白例(未经处理的杨木坯材)的极

限氧指数。

[0120]

测试结果如下表2所示:

[0121]

表2:

[0122][0123]

由上表1和表2可知,本发明防火阻燃实木板力学性能良好,而且阻燃抑烟,具有优异的防火性能,极限氧指数高达60,可以被广泛应用到家居建材、装修装饰领域,具有极佳的应用前景。

[0124]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。