1.本实用新型涉及木质板材加工设备技术领域,更具体地说,特别涉及一种多角度双头铣边机构。

背景技术:

2.木工封边机是板式家具行业普遍使用的设备之一,主要用于板材切割边面封贴装饰材料,在木质板材切割成型后使用木工封边机对板材边面进行封贴。现有的封边工序中,都是直接对经过切割后的板材进行封边处理。由于木质板材被切割后,其断面上会产生波纹痕迹、毛刺或者不垂直的现象,如果直接进行封贴,装饰材料与木质板材边面之间的粘贴强度较低,非常容易发生开裂的问题,整体性和美观度较差。

技术实现要素:

3.(一)技术问题

4.综上所述,如何解决传统技术中板材端面粗糙,存在的封边条与板材之间的贴合不紧密,整体性和美观度较差的技术问题,成为了本领域技术人员亟待解决的问题。

5.(二)技术方案

6.本实用新型提供了一种多角度双头铣边机构,包括有推进组件、支承立柱、升降组件、角度调节组件及铣边组件;

7.所述推进组件包括有下底板、直线滑动部、移动板、气缸支架、气缸及前连接支架;所述直线滑动部包括有一对平行设置的直线导轨,所述直线导轨上设有一对推进滑块,所述直线导轨的下端与下底板固定连接,所述推进滑块下端装设于所述直线导轨上,其上端连接所述移动板;所述气缸支架与所述下底板的侧边固定连接,所述气缸固定设于所述气缸支架上;所述前连接支架呈l型结构,其一侧边与所述移动板连接,另一侧边与所述气缸的活塞杆连接;

8.所述支承立柱固定设于所述移动板的上表面;

9.所述升降组件包括有两组丝杆升降部以及轴承座;两组丝杆升降部对称设于所述支承立柱的两侧;所述轴承座固定设于所述支承立柱的上表面,其两侧设有轴承安装孔,轴承安装孔中设有一对推力球轴承;所述丝杆升降部包括有垂直滑动部、铣头升降丝杆、升降丝杆座及滑动支板;所述垂直滑动部包括有一对平行设置的垂直导轨,所述垂直导轨上设有一对垂直滑块,所述垂直导轨与所述支承立柱固定连接,所述垂直滑块可滑动地设于所述垂直导轨上,其外侧面连接所述滑动支板;所述铣头升降丝杆通过一对推力球轴承可转动地设于所述轴承座上,其顶端固定设有丝杆手柄;所述升降丝杆座螺纹连接于所述铣头升降丝杆上,其侧面与所述滑动支板固定连接;

10.所述角度调节组件设置有两组,分别设于两组丝杆升降部上;所述角度调节组件包括有转轴、转盘、蜗轮、蜗杆传动部及制动压块;所述转轴固定设于所述滑动支板上,所述转盘可转动地设于所述转轴上,所述蜗轮同轴设于所述转盘上;所述蜗杆传动部包括有蜗

杆轴、蜗杆壳及蜗杆手柄,所述蜗杆壳固定设于所述滑动支板旁,所述蜗杆轴可转动地设于所述蜗杆壳内,所述蜗轮与所述蜗杆轴互相传动连接,所述蜗杆轴的下部设有蜗杆手柄;所述制动压块通过螺栓安装于所述滑动支板上,并设有与所述蜗轮匹配对应的卡槽;

11.所述铣边组件设置有两组,分别设于两组角度调节组件上;所述铣边组件包括有电机、吸尘罩及粉碎刀;所述电机通过螺栓安装于所述转盘上,所述粉碎刀设于所述电机的输出轴上,所述吸尘罩设于所述电机上,所述粉碎刀设于所述吸尘罩的开口处。

12.优选地,所述转轴包括有转盘芯轴、轴端压板、隔圈及轴承压盖;所述转盘芯轴的一端通过所述轴端压板固定在所述滑动支板上,另一端设有一对滚珠轴承,一对滚珠轴承之间通过所述隔圈分隔开,所述轴承压盖安装于所述转盘芯轴的端点处用以对滚珠轴承进行封盖;所述转盘通过一对滚珠轴承设于所述转盘芯轴上。

13.优选地,所述蜗杆壳的下部设有一个法兰,所述法兰的下表面设有一个刻度盘,所述蜗杆轴的下部穿过所述法兰及所述刻度盘,并与所述刻度盘固定连接。

14.优选地,所述直线导轨与所述垂直导轨的结构相同,所述推进滑块与所述垂直滑块的结构相同;所述直线导轨的左右两侧分别对称设有三道轨道槽,三道轨道槽包括有上弧形槽、下弧形槽及梯形槽,所述推进滑块与所述直线导轨的三道轨道槽相匹配。

15.优选地,所述电机为高速电机。

16.优选地,所述吸尘罩包括有固定板及安装于所述固定板上的罩体,所述固定板上开设四道有调节罩体旋转角度的弧形槽,所述固定板通过螺栓穿过弧形槽安装于所述电机上。

17.优选地,所述罩体包括前罩及后罩,所述前罩的开口呈l型结构,所述后罩上设有风管接头,所述风管接头用于连接抽风机。

18.(三)有益效果

19.通过上述结构设计,在本实用新型提供的多角度双头铣边机构中,通过气缸调节铣边组件的前后距离、丝杆手柄调节铣边组件的垂直高度以及蜗杆手柄调节铣边组件的倾斜角度,能够满足不同宽度、不同厚度及不同倾斜角度的板材的铣边要求,实现了板材的精准预铣加工,以达到更好的封边效果;该装置结构简单、设计合理及调节方便,采用双铣刀对要加工板材的波纹痕迹、毛刺或不垂直的现象进行修饰,使得封边条能够与板材的侧边高度紧密地贴合,有效地提升板材的整体性及美观度。

附图说明

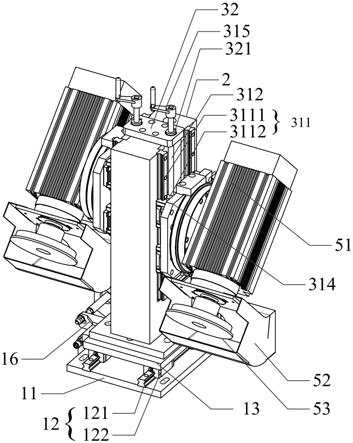

20.图1为本实用新型实施例中多角度双头铣边机构的正面图;

21.图2为本实用新型实施例中多角度双头铣边机构的正面结构示意图;

22.图3为本实用新型实施例中多角度双头铣边机构的背面结构示意图;

23.图4为本实用新型实施例中多角度双头铣边机构的侧面图;

24.图5为本实用新型实施例中多角度双头铣边机构的爆炸图;

25.在图1至图5中,部件名称与附图编号的对应关系为:

[0026]1‑‑

推进组件、11

‑‑

下底板、12

‑‑

直线滑动部、121

‑‑

直线导轨、1211

‑‑

上弧形槽、1212

‑‑

下弧形槽、1213

‑‑

梯形槽、122

‑‑

推进滑块、13

‑‑

移动板、14

‑‑

气缸支架、15

‑‑

气缸、16

‑‑

前连接支架、2

‑‑

支承立柱、3

‑‑

升降组件、31

‑‑

丝杆升降部、311

‑‑

垂直滑动部、3111

‑‑

垂直导轨、3112

‑‑

垂直滑块、312

‑‑

铣头升降丝杆、313

‑‑

升降丝杆座、314

‑‑

滑动支板、315

‑‑

丝杆手柄、32

‑‑

轴承座、321

‑‑

轴承安装孔、4

‑‑

角度调节组件、41

‑‑

转轴、411

‑‑

转盘芯轴、412

‑‑

轴端压板、413

‑‑

隔圈、414

‑‑

轴承压盖、42

‑‑

转盘、43

‑‑

蜗轮、44

‑‑

蜗杆传动部、441

‑‑

蜗杆轴、442

‑‑

蜗杆壳、443

‑‑

蜗杆手柄、444

‑‑

法兰、445

‑‑

刻度盘、45

‑‑

制动压块、451

‑‑

卡槽、5

‑‑

铣边组件、51

‑‑

电机、52

‑‑

吸尘罩、521

‑‑

固定板、522

‑‑

罩体、53

‑‑

粉碎刀。

具体实施方式

[0027]

下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

[0028]

在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0029]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

[0030]

请参考图1和图5,本实用新型提供了一种多角度双头铣边机构,包括有推进组件1、支承立柱2、升降组件3、角度调节组件4及铣边组件5;

[0031]

所述推进组件1包括有下底板11、直线滑动部12、移动板13、气缸支架14、气缸15及前连接支架16;所述直线滑动部12包括有一对平行设置的直线导轨121,所述直线导轨121上设有一对推进滑块122,所述直线导轨121的下端与下底板11固定连接,所述推进滑块122下端装设于所述直线导轨121上,其上端连接所述移动板13;所述气缸支架14与所述下底板11的侧边固定连接,所述气缸15固定设于所述气缸支架14上;所述前连接支架16呈l型结构,其一侧边与所述移动板13连接,另一侧边与所述气缸15的活塞杆连接;

[0032]

所述支承立柱2固定设于所述移动板13的上表面;

[0033]

所述升降组件3包括有两组丝杆升降部31以及轴承座32;两组丝杆升降部31对称设于所述支承立柱2的两侧;所述轴承座32固定设于所述支承立柱2的上表面,其两侧设有轴承安装孔321,轴承安装孔321中设有一对推力球轴承(未在图中标示);所述丝杆升降部31包括有垂直滑动部311、铣头升降丝杆312、升降丝杆座313及滑动支板314;所述垂直滑动部311包括有一对平行设置的垂直导轨3111,所述垂直导轨3111上设有一对垂直滑块3112,所述垂直导轨3111与所述支承立柱2固定连接,所述垂直滑块3112可滑动地设于所述垂直导轨3111上,其外侧面连接所述滑动支板314;所述铣头升降丝杆312通过一对推力球轴承可转动地设于所述轴承座32上,其顶端固定设有丝杆手柄315;所述升降丝杆座313螺纹连接于所述铣头升降丝杆312上,其侧面与所述滑动支板314固定连接;

[0034]

所述角度调节组件4设置有两组,分别设于两组丝杆升降部31上;所述角度调节组件4包括有转轴41、转盘42、蜗轮43、蜗杆传动部44及制动压块45;所述转轴41固定设于所述

滑动支板314上,所述转盘42可转动地设于所述转轴41上,所述蜗轮43同轴设于所述转盘42上;所述蜗杆传动部44包括有蜗杆轴441、蜗杆壳442及蜗杆手柄443,所述蜗杆壳442固定设于所述滑动支板314旁,所述蜗杆轴441可转动地设于所述蜗杆壳442内,所述蜗轮43与所述蜗杆轴441互相传动连接,所述蜗杆轴441的下部设有蜗杆手柄443;所述制动压块45通过螺栓安装于所述滑动支板314上,并设有与所述蜗轮43匹配对应的卡槽451;

[0035]

所述铣边组件5设置有两组,分别设于两组角度调节组件4上;所述铣边组件5包括有电机51、吸尘罩52及粉碎刀53;所述电机51通过螺栓安装于所述转盘42上,所述粉碎刀53设于所述电机51的输出轴上,所述吸尘罩52设于所述电机51上,所述粉碎刀53设于所述吸尘罩52的开口处。

[0036]

在本实用新型的实施例中,推进组件1负责调整铣边组件5的前后距离,工作时气缸15动作,活塞杆推动前连接支架16动作,前连接支架16带动移动板13在直线滑动部12上滑动,继而带动支承立柱2移动,使得安装在支承立柱2上的升降组件3、角度调节组件4及铣边组件5能够同时移动,达到调整铣边组件5与待加工板材之间水平距离的调节;升降组件3负责调整铣边组件5的垂直距离,调整时通过转动丝杆手柄315,铣头升降丝杆312带动升降丝杆座313运动,升降丝杆座313带动与之连接的滑动支板314运动,滑动支板314在垂直滑动部311上滑动,继而带动安装在滑动支板314上的角度调节组件4及铣边组件5能够同时移动,达到调整铣边组件5与待加工板材之间垂直距离的调节;角度调节组件4负责调整铣边组件5的倾斜角度,调整时通过转动蜗杆手柄443,蜗杆轴441带动蜗轮43旋转,转盘42与蜗轮43连接使得转盘42随着蜗轮43一同转动,继而带动安装在转盘42上的铣边组件5随之转动,实现了铣边组件5的倾斜角度调节,调整到位后通过拧紧制动压块45来压紧蜗轮43,达到定位和制动的效果,以适应具有斜边或者斜直边板材的预铣要求。在部分的封边流水线上,为了达到更好的板材铣边效果,通常会在板材的输送线上连续设置两组铣边装置,分别对板材进行铣边,这样虽然能够得到很好的铣边效果,但这样的布局占用了两个作业工位,占用面积更大,不利于封边机的体积控制。本实施例中通过设置一个支承立柱2,然后两边分别安装升降组件3、角度调节组件4及铣边组件5,左右两侧的铣边组件5同时作业,并对经过的板材进行连续作业,不仅能够有效提升板材的铣边效果,同时也很好地控制了设备的体积。

[0037]

优选地,所述转轴41包括有转盘芯轴411、轴端压板412、隔圈413及轴承压盖414;所述转盘芯轴411的一端通过所述轴端压板412固定在所述滑动支板314上,另一端设有一对滚珠轴承,一对滚珠轴承之间通过所述隔圈413分隔开,所述轴承压盖414安装于所述转盘芯轴411的端点处用以对滚珠轴承进行封盖;所述转盘42通过一对滚珠轴承设于所述转盘芯轴41上。通过上述结构设置,滑动支板314上设置有一个圆形通孔,转盘芯轴411插入这个通孔中,插入的一端轴径较小,刚好插入通孔中,然后在轴径较小的一端通过安装轴端压板412,使得转盘芯轴411刚好卡接在通孔中,并通过安装插销使得转盘芯轴411固定在通孔中;在通过隔圈413将一对滚珠轴承安装在转盘芯轴411上,并设置轴承压盖414进行封盖,为转盘42提供了一个良好的运转平台。

[0038]

优选地,所述蜗杆壳442的下部设有一个法兰444,所述法兰444的下表面设有一个刻度盘445,所述蜗杆轴441的下部穿过所述法兰444及所述刻度盘445,并与所述刻度盘445固定连接。通过设置刻度盘445,方便操作人员直观地了解到调节范围的大小,便于角度调

节以及同时对两组铣边组件5的角度进行同步调整。

[0039]

优选地,所述直线导轨121与所述垂直导轨3111的结构相同,所述推进滑块122与所述垂直滑块31112的结构相同;所述直线导轨121的左右两侧分别对称设有三道轨道槽,三道轨道槽包括有上弧形槽1211、下弧形槽1212及梯形槽1213,所述推进滑块122与所述直线导轨121的三道轨道槽相匹配。通过上述结构设置,使得本实施例中的直线导轨121及垂直导轨3111具有比普通导轨更高的承载能力和刚度,并具有弧形槽及梯形槽和结构优化,使之具有在径向,反向径向和横向方向上相等的额定载荷,能够以高速,高精度和平滑的直线运动,并且有效地延长了使用寿命。

[0040]

优选地,所述电机51为高速电机。

[0041]

优选地,所述吸尘罩52包括有固定板521及安装于所述固定板521上的罩体522,所述固定板521上开设四道有调节罩体522旋转角度的弧形槽,所述固定板521通过螺栓穿过弧形槽安装于所述电机51上。通过上述结构设计,固定板521能够沿着弧形槽进行小幅的角度调节,使得罩体522也能够旋转一定的角度,以便适应不同风机的布局。

[0042]

优选地,所述罩体522包括前罩及后罩,所述前罩的开口呈l型结构,所述后罩上设有风管接头,所述风管接头用于连接抽风机。

[0043]

通过上述结构设计,在本实用新型提供的多角度双头铣边机构中,通过气缸调节铣边组件的前后距离、丝杆手柄调节铣边组件的垂直高度以及蜗杆手柄调节铣边组件的倾斜角度,能够满足不同宽度、不同厚度及不同倾斜角度的板材的铣边要求,实现了板材的精准预铣加工,以达到更好的封边效果;该装置结构简单、设计合理及调节方便,采用双铣刀对要加工板材的波纹痕迹、毛刺或不垂直的现象进行修饰,使得封边条能够与板材的侧边高度紧密地贴合,有效地提升板材的整体性及美观度。

[0044]

本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。