1.本发明涉及门套线加工设备技术领域,特别涉及一种门套线的锁孔及合页孔加工设备。

背景技术:

2.门套在建筑材料中的解释为:是指门里外两个门框,也直接称作门框,其主要的作用是固定门扇和保护墙角、装饰等。常用在装修装潢过程中,用来保护门免受刮伤、腐蚀、破损、脏污等。

3.门套由上木条、左右木条45度拼角组成,从而形成门套。为了能与门扇连接,门套在拼接后需要加工与门扇相对应的合页孔和锁孔。现有技术中,门套线的锁孔及合页孔的加工通常是经过人工利用切割机对门套线定长切割后,通过人工将门套线搬运到半自动的铣床设备上去进行人工调试定位,再启动设备对锁孔及合页孔的加工,因此浪费时间和人力,工作效率低。

技术实现要素:

4.针对上述问题,本发明要解决的技术问题提供一种门套线的锁孔及合页孔加工设备,以解决现有技术中对门套线的锁孔及合页孔加工效率低的问题。

5.为了解决上述问题,本发明的技术方案为:

6.一种门套线的锁孔及合页孔加工设备,包括:工作平台,所述工作平台上设有物料输送机构、侧压紧机构和顶出机构,所述物料输送机构的前后两端对称设有挡料定位装置,所述顶出机构与所述侧压紧机构朝向相对的设置在所述工作平台上端的侧边沿;加工机构,滑动的设置在所述工作平台的一侧,并靠近所述顶出机构,所述加工机构上设有多个并排设置的加工装置,所述加工机构的两侧设有上压紧装置。

7.进一步地,所述物料输送机构包括安装架、传动机构和提升连接装置,所述提升连接装置沿所述工作平台长度方向间隔且对称连接在所述工作平台上,所述安装架通过所述提升连接装置与所述工作平台相连,所述安装架上设有沿其长度方向纵向间隔设置的运送辊轴,所述传动机构通过传动皮带与所述运送辊轴相连。

8.进一步地,所述提升连接装置包括提升气缸连接板和设置在所述提升气缸连接板上的提升气缸,所述提升气缸连接板上端与所述工作平台相连,所述提升气缸的输出端与所述安装架底部相连。

9.进一步地,所述传动机构包括传动电机和轴承安装座,所述传动电机通过连接板设置在所述安装架下方一端,所述轴承安装座间隔排列设置在安装架下方一侧,所述轴承安装座上连接有传动杆,所述传动杆一端与所述传动电机通过皮带传动连接,所述传动杆通过皮带与所述运送辊轴传动连接。

10.进一步地,所述挡料定位装置包括连接固定板,滑动固定板和挡料板,所述连接固定板上端与所述工作平台上端相连,所述连接固定板的下端向所述工作平台的下方延伸,

所述连接固定板的下端设有第一挡料气缸,所述滑动固定板滑动连接在所述连接固定板的前侧,所述滑动固定板上设有第二挡料气缸,所述滑动固定板的下端与所述第一挡料气缸的输出端相连,所述挡料板与所述滑动固定板上端滑动连接,所述挡料板的后端与所述第二挡料气缸的输出端相连。

11.进一步地,所述顶出机构沿所述工作平台的长度方向纵向间隔设置在所述工作平台上端的侧边沿,所述顶出机构包括顶出气缸、调节块和抵块,所述抵块水平设置在所述工作平台上,所述调节块垂直设置在所述工作平台上并位于所述抵块后侧,所述顶出气缸位于所述调节块之间,所述顶出气缸的输出端高于所述抵块的上端面。

12.进一步地,所述侧压紧机构包括沿所述工作平台长度方向纵向间隔设置的无杆气缸,所述无杆气缸的滑动座上设有侧压滑轮。

13.进一步地,所述加工机构至少设有两组,所述加工机构包括所述加工装置、横向移动底座、纵向移动安装座和加工装置导向机构,所述横向移动底座通过导轨滑块和齿轮驱动电机滑动设置在所述工作平台一侧,所述纵向移动安装座下端通过导轨滑块和齿轮驱动电机滑动设置在所述横向移动底座上端,所述加工导向机构的后侧通过导轨滑块和丝杆步进电机滑动设置在所述纵向移动安装座的前侧,所述加工装置设置在所述加工导向机构上。

14.进一步地,所述加工导向机构包括第一竖向连接板、第二竖向连接板和导向升降气缸,所述加工装置竖向设置在所述第二竖向连接板前侧,所述第一竖向连接板和所述第二竖向连接板之间通过导轨滑块滑动连接,所述导向升降气缸垂直设置在所述第一竖向连接板上端,所述导向升降气缸的输出端与所述第二竖向连接板上端相连。

15.进一步地,所述上压紧装置包括上压紧连接板和上压紧气缸,所述上压紧连接板对称设置在所述纵向移动安装座两侧,所述上压紧气缸竖向设置在所述上压紧连接板前端,并位于所述加工装置一侧,所述上压紧气缸的输出端设有上压轮。

16.采用上述技术方案,由于通过物料输送机构对门套线物料进行移动运输,侧压紧机构和挡料定位装置对门套线实现自动定位装夹,加工机构配合上压紧装置对门套线进行压紧的同时对门套线上的合页孔或锁孔位置进行自动定位加工,其自动化程度和加工效率较高,且在加工过程中可以实现无人值守,降低人工成本。

附图说明

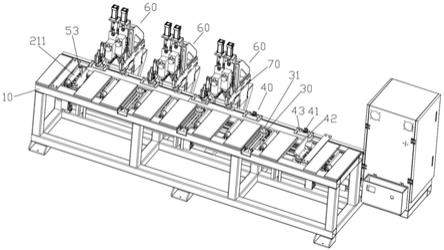

17.图1为本发明的结构示意图;

18.图2为本发明中物料输送机构的示意图;

19.图3为本发明中安装架的结构示意图;

20.图4为本发明中挡料定位装置的结构示意图;

21.图5为本发明中加工机构的结构示意图;

22.图6为本发明中加工机构另一视角的结构示意图;

23.图中,10

‑

工作平台;20

‑

物料输送机构;21

‑

安装架;211

‑

运送辊轴;22

‑

传动电机;221

‑

轴承安装座;222

‑

传动杆;23

‑

提升气缸连接板;231

‑

提升气缸;30

‑

无杆气缸;31

‑

侧压滑轮;40

‑

顶出机构;41

‑

顶出气缸;42

‑

调节块;43

‑

抵块;50

‑

挡料定位装置;51

‑

连接固定板;52

‑

滑动固定板;53

‑

挡料板;54

‑

第一挡料气缸;55

‑

第二挡料气缸;60

‑

加工机构;61

‑

加工装

置;62

‑

横向移动底座;63

‑

纵向移动安装座;64

‑

加工装置导向机构;641

‑

第一竖向连接板;642

‑

第二竖向连接板;643

‑

导向升降气缸;70

‑

上压紧装置;71

‑

上压紧连接板;72

‑

上压紧气杆;73

‑

上压轮。

具体实施方式

24.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

25.一种门套线的锁孔及合页孔加工设备,包括工作平台10和加工机构60,工作平台10下方设有框架式结构的机床机身,用于支撑工作平台10以及加工机构60。工作平台10上设有物料输送机构20、侧压紧机构和顶出机构40,物料输送机构20的前后两端对称设有挡料定位装置50,顶出机构40与侧压紧机构朝向相对的设置在工作平台10上端的侧边沿;其中,物料输送机构20用于对门套线物料在工作平台10上进行运输;侧压紧机构用于配合挡料定位装置50将门套线物料向顶出机构40方向压紧定位,以便于加工机构60对其进行加工,顶出机构40用于对被加工完的门套线进行顶出至物料输送机构20,配合挡料定位装置50让门套线物料自动输送至出料区。

26.加工机构60,滑动的设置在工作平台10的一侧,并靠近顶出机构40,用于对被侧压紧机构压紧的门套线物料进行钻孔或铣孔加工;加工机构60上设有多个并排设置的加工装置61,可对门套线物料同时进行合页孔和锁孔的加工,无需停机更换刀具,提高加工效率;加工机构60的两侧设有上压紧装置70,以配合侧压紧机构对门套线进行限位压紧,防止在加工过程中导致门套线出现抖动,提高了对门套线的精准定位,进而提高加工精度。

27.本实施例进一步的技术方案,物料输送机构20包括安装架21、传动机构和提升连接装置,提升连接装置沿工作平台10长度方向间隔且对称连接在工作平台10上,安装架21通过提升连接装置与工作平台10相连,安装架21上设有沿其长度方向纵向间隔设置的运送辊轴211,通过提升连接装置以带动安装架21在工作平台10上进行上下升降移动,对门套线物料进行运输的起停,传动机构通过传动皮带与运送辊轴211相连。

28.具体的,提升连接装置包括提升气缸231连接板23和设置在提升气缸231连接板23上的提升气缸231,提升气缸231连接板23上端与工作平台10相连,提升气缸231的输出端与安装架21底部相连。

29.具体的,传动机构包括传动电机22和轴承安装座221,传动电机22通过连接板设置在安装架21下方一端,轴承安装座221间隔排列设置在安装架21下方一侧,轴承安装座221上连接有传动杆222,传动杆222一端与传动电机22通过皮带传动连接,传动杆222通过皮带与运送辊轴211传动连接,以同步带动运输辊轴进行转动对门套线进行移动送料。

30.本实施例进一步的技术方案,挡料定位装置50包括连接固定板51,滑动固定板52和挡料板53,连接固定板51上端与工作平台10上端相连,连接固定板51的下端向工作平台10的下方延伸,连接固定板51的下端设有第一挡料气缸54,滑动固定板52滑动连接在连接固定板51的前侧,滑动固定板52上设有第二挡料气缸55,滑动固定板52的下端与第一挡料气缸54的输出端相连,挡料板53与滑动固定板52上端滑动连接,挡料板53的后端与第二挡料气缸55的输出端相连。通过第一挡料气缸54带动滑动固定板52和挡料板53在工作平台10

上上下升降移动,对门套线移动到预定位置后进行阻挡,通过第二挡料气缸55带动挡料板53对门套线的两端进行压紧定位,以方便侧压紧机构将门套线物料推向顶出机构40进行压紧。

31.本实施例进一步的技术方案,顶出机构40沿工作平台10的长度方向纵向间隔设置在工作平台10上端的侧边沿,顶出机构40包括顶出气缸41、调节块42和抵块43,抵块43水平设置在工作平台10上,调节块42垂直设置在工作平台10上并位于抵块43后侧,顶出气缸41位于调节块42之间,顶出气缸41的输出端高于抵块43的上端面。该顶出气缸41用于将被加工好的门套线物料顶出至物料输送机构20进行运输。另外,抵块43上设有调节孔,通过螺栓可以与抵块43相连,从而对抵块43进行移动调节。

32.本实施例进一步的技术方案,侧压紧机构包括沿工作平台10长度方向纵向间隔设置的无杆气缸30,无杆气缸30的滑动座上设有侧压滑轮31。当门套线物料被挡料定位装置50挡住前进后,提升连接装置带动安装架21下降,安装架21上的运送辊轴211低于侧压紧机构的上端面,使得门套线物料停留在工作平台10上,此时,无杆气杆动作,带动侧压滑轮31抵住门套线物料向顶出机构40靠近并将门套线物料从两侧夹紧定位。

33.本实施例进一步的技术方案,加工机构60至少设有两组,以提高加工速度和效率,能够实现一次装夹定位后同时完成门套线上多个合页孔部位或锁孔的加工。加工机构60包括加工装置61、横向移动底座62、纵向移动安装座63和加工装置导向机构64,横向移动底座62通过导轨滑块和齿轮驱动电机滑动设置在工作平台10一侧,纵向移动安装座63下端通过导轨滑块和齿轮驱动电机滑动设置在横向移动底座62上端,加工导向机构的后侧通过导轨滑块和丝杆步进电机滑动设置在纵向移动安装座63的前侧,加工装置61设置在加工导向机构上,使得加工装置61可通过横向移动底座62、纵向移动安装座63和加工装置导向机构64对门套线加工时进行横向、纵向和竖向方向的移动,以达到自动化加工的效果。其中,加工装置61为连接有刀具的主轴电机。

34.具体的,加工导向机构包括第一竖向连接板641、第二竖向连接板642和导向升降气缸643,加工装置61竖向设置在第二竖向连接板642前侧,第一竖向连接板641和第二竖向连接板642之间通过导轨滑块滑动连接,导向升降气缸643垂直设置在第一竖向连接板641上端,导向升降气缸643的输出端与第二竖向连接板642上端相连。通过加工导向机构为加工装置61提供精准的切削进给量。

35.具体的,上压紧装置70包括上压紧连接板71和上压紧气缸72,上压紧连接板71对称设置在纵向移动安装座63两侧,上压紧气缸72竖向设置在上压紧连接板71前端,并位于加工装置61一侧,上压紧气缸72的输出端设有上压轮73,以配合侧压紧机构对门套线进行限位压紧,防止在加工过程中导致门套线出现抖动,提高了对门套线的精准定位,进而提高加工精度。

36.运行原理:门套线通过安装架21上的运送辊轴211进行自动送料,门套线在送料过程中被挡料定位装置50上的挡料板53挡住后,提升连接装置带动安装架21下降,让门套线停止运送,侧压紧装置将门套线一侧向顶出机构40一侧推动并夹紧,上压紧装置70的上压轮73对门套线上端面进行压紧,加工装置61通过横向移动底座62、纵向移动安装座63和加工装置导向机构64进行移动,对门套线进行加工;加工完成后,上压紧装置70的上压轮73抬起,侧压紧机构复位,顶出机构40将门套线推出至工作平台10中间,挡料定位装置50上挡料

板53下降至工作平台10下方,提升连接装置带动安装架21上升,让运送辊轴211与门套线下端面相接触,带动被加工好的门套线运送至落料区落料。

37.采用上述技术方案,由于通过物料输送机构对门套线物料进行移动运输,侧压紧机构和挡料定位装置对门套线实现自动定位装夹,加工机构配合上压紧装置对门套线进行压紧的同时对门套线上的合页孔或锁孔位置进行自动定位加工,其自动化程度和加工效率较高,且在加工过程中可以实现无人值守,降低人工成本。

38.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。