1.本实用新型涉及拼接设备技术领域,尤其涉及高频预装拼接机。

背景技术:

2.目前,在板材生产过程中,通常是将尺寸较小的板材或者板条进行拼接,拼接完成后再进行一定尺寸的切割。以竹板生产为例,是将一片一片的竹条先依次拼接长度较长的竹条,然后将尺寸较长的竹条进行定长切割后,然后再拼接成板。

3.在拼接时,竹条端部涂胶,竹条依次输送竹条至高频拼接机处,在两个竹条之间的间隙高频拼接,但是现有拼接机,竹条都是统一输送,在拼接前需要相邻两个竹条拼缝对齐,而竹条输送过程中难免会出现偏移,故到达拼接机构处时两个竹条可能错开,导致拼接质量受影响。

4.且在拼接处通过同一施压装置进行加压,两个待拼接的竹条受力相同,拼接时竹条与竹条之间的间隙不可调,在间隙过大时,拼接质量较差。

技术实现要素:

5.为了克服现有技术的不足,本实用新型的目的在于提供一种高频预装拼装机,其可在拼接之前进行预装,且可调整两个待拼接竹条之间的间隙,提高拼接质量。

6.本实用新型的目的采用以下技术方案实现:

7.高频预装拼接机,包括,

8.机架,机架上设有推送槽;

9.进料装置,包括第一推送机构、进料仓以及预装机构,第一推送机构设于推送槽的底端,第一推送机构用于在推送槽的底端形成一推送面;所述推送面用于沿一推送方向推送工件;进料仓的底端与推送槽贯通;所述预装机构与进料仓在所述推送方向上依次分布;预装机构用于接收由所述进料仓推送的工件并进行压紧预装;

10.拼接装置,包括传送机构、拼接机构、第一顶压机构、第二顶压机构以及第二推送机构,所述传送机构具有用于接收由所述预装机构推送的工件的传送面;传送机构用于沿所述推送方向推送工件;所述拼接机构设于机架上并与传送面之间间隔形成拼接间隔;所述第一顶压机构以及第二顶压机构分别设于拼接机构在推送方向上的两侧,并位于传送面的上方;所述第一顶压机构以及第二顶压机构均可朝向所述传送面运动,以压紧传送面上的工件;所述第二推送机构设于传送面下方并用于推送传送面上的工件。

11.进一步地,所述预装机构包括预装板以及预装杆,所述预装板沿所述推送方向延伸;所述预装板设于所述推送面的上方并与所述推送面间隔设置;所述预装板用于压紧工件;所述预装杆的一端连接于机架上,所述预装杆的另一端与所述预装板连接,所述预装杆可沿机架的高度方向运动。

12.进一步地,所述预装板靠近进料仓的端部设有引导斜面,所述引导斜面由靠近进料仓至远离进料仓逐渐向下倾斜。

13.进一步地,所述进料装置还包括预配机构,所述预配机构包括预配车、预推件、第一驱动件以及第二驱动件,预配车以及第一驱动件均安装于机架上,第一驱动件用于带动预配车沿所述推送方向运动;所述第二驱动件以及预推件均安装于所述预配车上;所述第二驱动件用于带动所述预推件在预配车上沿所述推送方向运动以推送预配车上的工件至所述进料仓内。

14.进一步地,所述预配车上设有用于堆叠工件的预配板,所述第二驱动件用于带动所述预推件沿所述推送方向运动;所述预配板与机架之间设有承托机构,所述承托机构用于承托所述预配板并与预配板滚动配合。

15.进一步地,所述进料仓包括两个限位板,两个限位板设于机架上并分别位于推送槽的两侧,所述限位板之间间隔形成堆叠空间;所述堆叠空间的底端与所述推送槽连通;所述推送槽用于接收工件的底端;两个限位板可相互靠近或者相互远离。

16.进一步地,所述进料仓还包括安装杆以及调节件,机架位于推送槽的两侧均设有所述安装杆,安装杆的底端插装于机架上;所述调节件的一端可活动的安装于安装杆,所述调节件的另一端与限位板连接;所述调节件用于带动所述限位板靠近或者远离所述安装杆运动。

17.进一步地,所述第一推送机构包括推送板以及推送板驱动件,所述推送板的顶端伸出推送槽的顶端,并用于伸入所述进料仓的底端;所述推送板用于推送位于进料仓最底端的工件;推送板驱动件用于带动推送板运动以推送工件至所述预装机构。

18.进一步地,所述传送机构包括安装座、安装架以及第一传动辊以及第二传动辊,所述第一传动辊以及第二传动辊在机架的高度方向间隔设置;传动面上设有传送口;所述第二传动辊伸出于所述传送口并与传送面平齐,所述第一传动辊与第二传动辊之间间隔形成传送间隔;所述安装座的顶端固接于机架上;所述安装架通过弹性部件连接于安装座上,所述第一传动辊枢接于安装架的底端。

19.进一步地,所述第一顶压机构以及第二推送机构设于拼接机构同侧;所述推送机构用于沿所述推送方向推送工件。

20.相比现有技术,本实用新型的有益效果在于:

21.1、在进行竹条输送时,竹条可堆放在进料仓内,通过推送机构依次推送至预装机构,在预装机构处前一竹条可被压紧,待后一竹条推送至预装机构处时,两个竹条可在预装机构被压紧预装,此后下一竹条继续推送,将预装好的竹条推出继续输送至拼接工位直接进行拼接即可,提高拼接质量。

22.2、而预装后的竹条推送至拼接机构处时,可通过第一顶压机构以及第二顶压机构各自向下压紧两个待拼接的竹条,然后推送机构推送其中一个竹条,调整两个待拼接竹条之间的间隙,使两个待拼接的竹条抵紧,再通过拼接机构进行高频拼接即可,提高拼接质量。

附图说明

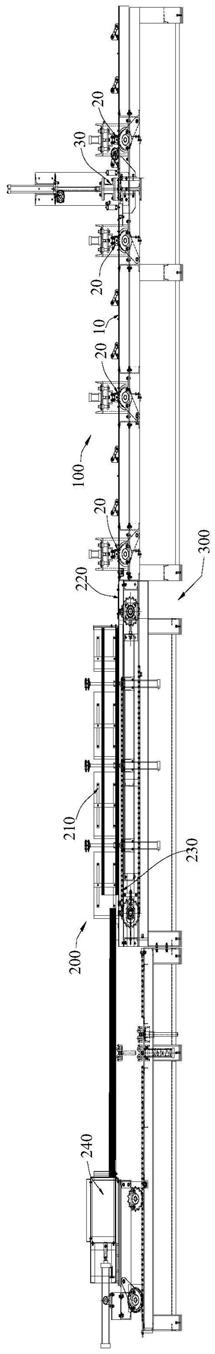

23.图1为本实用新型的结构示意图;

24.图2为本实用新型的进料装置的结构示意图;

25.图3为图2中的a处放大结构示意图;

26.图4为本实用新型的预配机构的结构示意图;

27.图5为本实用新型的拼接装置的结构示意图;

28.图6为本实用新型的拼接装置的局部结构示意图;

29.图7为图6中的b处放大结构示意图。

30.图中:100、拼接装置;10、传送面;12、传送口;20、传送机构;21、第一传动辊;22、第二传动辊;23、安装座;24、弹性部件;30、拼接机构;40、第一顶压机构;50、第二顶压机构;60、第二推送机构;200、进料装置;210、进料仓;211、限位板;212、调节杆;213、安装杆;220、预装机构;221、预装板;222、预装杆;230、第一推送机构;231、推送板;232、链条;233、链轮;240、预配机构;241、预配车;242、传动轮;243、传动条;244、第二驱动件;245、预推件;246、预配板;247、承托机构;300、机架;400、推送槽;500、工件。

具体实施方式

31.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

32.如图1

‑

7所示的高频预装拼接机,包括机架300、进料装置200以及拼接装置100,在机架300上推送槽400。具体进料装置200包括第一推送机构230、进料仓210以及预装机构220,将第一推送机构230设于推送槽400的底端,第一推送机构230在推送槽400的底端形成一推送面,该推送面可沿一推送方向推送工件500。上述进料仓210的底端与推送槽400贯通,而预装机构220与进料仓210在推送方向上依次分布。上述预装机构220可接收由进料仓210推送的工件500并进行压紧预装。

33.另外,拼接装置100包括传送机构20、拼接机构30、第一顶压机构40、第二顶压机构50以及第二推送机构60,传送机构20具有一传送面10,传送面10可接收由预装机构220推送的工件500,且传送机构20沿推送方向推送工件500。上述拼接机构30设于机架300上并与传送面10之间间隔形成拼接间隔。

34.上述第一顶压机构40以及第二顶压机构50可分别设于拼接机构30在推送方向上的两侧,且第一顶压机构40以及第二顶压机构50均位于传送面10的上方。第一顶压机构40以及第二顶压机构50可朝向传送面10运动,以压紧传送面10上的工件500;第二推送机构60设于传送面10下方并用于推送传送面10上的工件500。

35.在上述结构基础上,使用本实用新型的高频预装拼接机时,以工件500为竹条为例,可将竹条堆叠在进料仓210内,位于进料仓210最下方的竹条可掉落至推送槽400内,由第一推送机构230进行推送,推送面可推动位于最下方的竹条推送至预装机构220,在预装机构220处前一竹条可被压紧,待后一竹条推送至预装机构220处时,两个竹条可在预装机构220被压紧预装,此后下一竹条继续推送,同时将预装好的竹条推送至传送机构20的传送面10上,即传送面10上的竹条进行预装后的,防止竹条与竹条的端部移位,在传送机构20的传送作用下,预装好的竹条可到达拼接机构30处。

36.前一竹条可先经传送机构20传送至拼接机构30的一侧,而后一竹条则可在传送机构20传送作用下沿推送方向在拼接机构30的下方与前一竹条抵接。

37.在两个竹条输送到位后,可停止传送机构20的传送,第二顶压机构50可向下运动将前一竹条顶压在传送面10上,而第一顶压机构40也可向下运动,顶压在后一竹条上,如此,两个竹条的受力可单独由第一顶压机构40和第二顶压机构50调整,在两个竹条之间的

拼缝过大时,可通过第二推送机构60在推送方向上推送其中一个竹条,使两个竹条之间的拼缝变小,此后,通过拼接机构30进行高频拼接即可,拼接后的拼缝较小,提高后期拼接成型的竹板强度,提高拼接质量。

38.需要说明的是,在拼接机构30进行拼接的竹条在经传送机构20传送时均经过预拼装,拼装质量更好。

39.进一步地,本实施例中的预装机构220包括预装板221,该预装板221沿推送方向延伸,预装板221设于推送面的上方,并与推送面间隔设置,上述预装板221可压紧工件500。在此结构基础上,推送机构可推送竹条至预装板221的下方,预装板221压紧在竹条的端面,在后一竹条推送至预装板221时,后一竹条可抵接在前一竹条的端部,进行预装。需要说明的是,推送机构的推送力可克服竹条与压紧板之间的摩擦力,即可在压紧预装的同时也不影响正常竹条的正常进料。

40.更进一步地,上述预装机构220还包括预装杆222,将预装杆222的一端连接于机架300上,而预装杆222的另一端与预装板221连接,预装杆222可沿机架300的高度方向运动,如此,预装板221与推送面之间的间隔可通过预装杆222进行调整,便于调整预装板221施加于竹条的压力,同时还可根据竹条的厚度尺寸进行预装板221与推送面的间隔调整。

41.进一步地,可将预装杆222的底端螺接于机架300上,即在进行调整预装板221的上下调整时,可通过转动预装杆222转动,便可上下调整预装杆222,一方面便于调整,另一方面也可便于拆装。

42.当然,预装杆222也可通过与机架300滑动配合来实现上下调整,也可通过驱动气缸带动预装杆222上下调整。

43.进一步地,本实施例中的预装机构220包括至少两个预装杆222,至少两个预装杆222在推送方向上间隔分布,将各个预装杆222的顶端与预装板221连接,如此,预装板221可通过至少两个预装杆222进行安装,安装结构更加稳定。

44.进一步地,可在预装板221靠近进料仓210的端部设有引导斜面,该引导斜面由靠近进料仓210至远离进料仓210逐渐向下倾斜,即预装板221在靠近进料仓210的端部可形成相对较大的间隔,便于竹条的顺利进入。

45.进一步地,进料装置200还包括预配机构240,具体预配机构240包括预配车241、预推件245、第一驱动件以及第二驱动件244,将预配车241以及第一驱动件均安装在机架300上预配车241可在第一驱动件的带动下沿推送方向运动。上述第二驱动件244以及预推件245均安装于预配车241上,而第二驱动件244可带动预推件245在预配车241上沿推送方向运动,该预配车241的端面可形成为预配工位。

46.初始状态时,进料仓210内可堆叠竹条,在进行拼接作业时,机架300上的推送机构可以将进料仓210内堆叠的竹条依次推送至拼接工位,而在此过程中,人工可同时在预配工位堆叠工件500,在进料仓210内的工件500推送完成后,预配机构240可及时直接推送预配工位堆叠好的工件500至进料仓210内,及时补给,提高进料效率,工作连续性更高。

47.如此,在进行预配料时,可多个竹条堆叠在预配车241上,然后进料仓210内的竹条输送完成后,通过第二驱动件244带动预推件245沿推送方向朝向进料仓210运动,预推件245便可在此过程中间堆叠好的竹条推送至进料仓210内,此后,第二驱动件244带动预推件245复位即可。

48.需要说明的是,第一驱动件带动预配车241沿推送方向运动,可调整预配车241与进料仓210之间的间隔,根据竹条的尺寸进行调整,适用于不同尺寸的竹条预配。

49.进一步地,本实施例中的第一驱动件包括传动电机、传动条243以及传动轮242,将传动轮242枢接于预配车241的底端,在传动电机的带动下,传动轮242转动。而上述传动轮242与传动条243啮合,将传动条243安装在机架300上并沿推送方向延伸。在进行预配车241与进料仓210之间的间距调整时,可启动传动电机,传动电机的转轴可带动传动轮242转动,传动轮242转动则可沿与之啮合的传动条243行进,实现驱动。

50.当然,本实施例中传动条243为链条232,对应的传动轮242为链轮233,即传动电机带动链轮233转动,链轮233转动则可沿链条232行进。需要说明的是,上述传动轮242也可选用现有技术中的齿轮,对应的传动条243选用齿条即可。

51.进一步地,还可在预配车241上设有预配板246,预配板246可用于堆叠工件500。第二驱动件244可带动预推件245沿推送方向运动,即预配板246形成为预配工位。在此结构基础上,进行工件500预配时,可将竹条堆叠在预配板246上,堆叠面积相对较大。

52.更具体的是,还可在预配板246与机架300之间设有承托机构247,该承托机构247可承托预配板246,且承托机构247与预配板246滚动配合。即在预配过程中,预配板246可由承托机构247承托,提高预配板246的承托性能,且在预配车241行进时,预配板246可与承托机构247滚动配合,能够顺畅行进。

53.进一步地,上述承托机构247包括承托杆以及承托轮,将承托轮枢接于承托杆的顶端,而承托杆的底端安装于机架300上,承托轮可与预配板246的底端滚动配合。在承托预配板246时,承托轮可由承托杆支撑,承托轮与预配板246承托配合即可。

54.进一步地,本实施例中,进料仓210包括两个限位板211,两个限位板211设于机架300上,两个限位板211可分别位于推送槽400的两侧,限位板211之间可间隔形成堆叠空间。另外,堆叠空间的底端可与推送槽400连通,推送槽400可接收工件500的底端;两个限位板211可相互靠近或者相互远离。

55.如此,可将多个竹条堆叠在两个限位板211之间的堆叠空间内,两个限位板211可相互靠近,形成于限位板211宽度一致的堆叠空间,第一推送机构230启动,位于堆叠空间最下方的竹条底端可伸入推送槽400内,而最下方的竹条顶端可位于堆叠空间最下方,经推送面承托并推送,可将推送板231最下方的竹条推出进料仓210,防止竹条在输送过程中出现偏移。而在上一竹条推送出后,上方的竹条可再掉落至推送槽400内,如此往复,实现竹条的依次推送。

56.而两个限位板211可相互靠近或者相互远离,即限位板211之间形成的堆叠空间尺寸可调,便于堆叠不同尺寸的竹条。

57.进一步地,上述进料仓210还包括安装杆213以及调节件,在机架300位于推送槽400的两侧均设有安装杆213,该调节件的一端可活动的安装于安装杆213上,而调节件的另一端与限位板211连接,该调节件用于带动限位板211靠近或者远离安装杆213运动。如此,安装杆213的底端可插装在机架300上,而限位板211可通过调节件相对安装杆213运动,使两侧的限位板211相互靠近或者相互远离。

58.本实施例中,调节件可选用为调节螺栓,将调节螺栓的一端与限位板211固定,调节螺栓的另一端连接于安装杆213上,如此,转动调节螺栓,便可调整限位板211的位置。具

体在限位板211外侧设有调节杆212,在限位板211的高度方向上可设置多个调节杆212,各个调节杆212对应通过调节螺栓与安装杆213继续装配,结构更加稳定。

59.当然,上述调节件也可选用为现有技术中的插销等其他连接结构来实现。

60.更具体的是,上述进料仓210设有至少两个,将至少两个进料仓210在推送方向上间隔设置,相邻两个进料仓210可贯通,在竹条的长度较长时,可将竹条堆叠在至少两个进料仓210。

61.需要说明的是,该进料仓210的数量可根据竹条的长度进行选择,竹条较长时,进料仓210设置两个以上,而在竹条较短时,选用一个进料仓210进行竹条堆叠即可,将其他的进料仓210由机架300上拆下即可。

62.进一步地,第一推送机构230包括推送板231以及推送板231驱动件,推送板231的顶端伸出推送槽400的顶端,并用于伸入进料仓210的底端。在推送板231驱动件的带动下,推送板231可推送位于进料仓210最底端的工件500,且推送板231驱动件可带动推送板231运动以推送工件500至预装机构220。具体的是,推送板231的高度或者等于工件500的厚度,即推送板231驱动件的带动下,在推送板231的一次作业下,只可推送位于进料仓210最底端的工件500,一次只推送一个工件500。且推送板231可推送竹条至预装机构220处,进行预装即可。

63.具体的是,推送板231驱动件包括链轮233电机、链条232以及两个链轮233,将两个链轮233在推送方向上间隔设置,且两个链轮233分别枢接于机架300上。另外,链轮233电机的转轴可与链轮233同步联接,将链条232的两端同步绕设于两个链轮233外并与链轮233啮合。将推送板231与链条232连接,而上述链条232位于两个链轮233之间的传动段可延伸至预装机构220处,并形成为推送面。

64.在此结构基础上,实现工件500的推送时,可启动链轮233电机,在链轮233电机的带动下链轮233转动,便可带动两个链轮233转动,链条232随之传动,工件500由进料仓210掉落至推送槽400内时,工件500底端可由链条232的传动段承托,在链轮233转动过程中,推送板231可随链条232传动,配合链条232的传动,工件500便可由进料仓210推送至预装机构220处。

65.进一步地,第一顶压机构40包括第一气缸以及第一顶压板,第一气缸的缸体固接于机架300上,而第一气缸的活塞杆沿机架300的高度方向延伸,将第一顶压板固接于第一气缸的活塞杆底端。如此,在进行第一顶压机构40的顶压作业时,可通过第一气缸的活塞杆伸缩,带动第一顶压板上下运动,在进行顶压作业时,可通过第一气缸的活塞杆向下运动,第一顶压板便可向下运动顶紧工件500。

66.同样的,第二顶压机构50包括第二气缸以及第二顶压板,将第二气缸的缸体固接于机架300上,第二气缸的活塞杆沿机架300的高度方向延伸;第二顶压板固接于第二气缸的活塞杆底端。如此,在进行第二顶压机构50的顶压作业时,可通过第二气缸的活塞杆伸缩,带动第二顶压板上下运动,在进行顶压作业时,可通过第二气缸的活塞杆向下运动,第二顶压板便可向下运动顶紧工件500。

67.进一步地,可将第一顶压机构40以及第二推送机构60设于拼接机构30同侧;第二推送机构60可沿推送方向推送工件500。如此,在前一竹条被第二顶压机构50顶压固定后,然后第一顶压机构40可相下顶压后一工件500,第二推送机构60便可沿推送方向推送后一

竹条靠近前一竹条,拼接后的工件500便可沿推送方向继续下料。

68.需要说明的是,第二推送机构60也可设于第二顶压机构50下方,沿第二推送机构60的反向推送前一竹条,但是需要克服工件500与传送机构20的传送摩擦力,因而第二推送机构60设于第一顶压机构40下方沿推送方向推送更加顺畅,所需推力更小。

69.进一步地,上述第二推送机构60包括第三气缸,将第三气缸的缸体安装在机架300上,第三气缸的活塞杆沿推送方向延伸,而第三气缸的活塞杆设有推板,推板伸出于传送面10并推送工件500。如此,可在进行工件500推送时,可通过第三气缸的伸出带动推送沿推送方向推出,从而推送工件500,使两个竹条靠近。

70.进一步地,本实施例中的拼接机构30可选用为现有技术中的高频拼板机,通过高频拼板机的高频加热装置对两个竹条之间的胶液瞬间固化,保证拼接后板材的含水率均匀和长期不变形。

71.进一步地,传送机构20包括第一传动辊21以及第二传动辊22,将第一传动辊21以及第二传动辊22在机架300的高度方向间隔设置,在传动面上设有传送口12,上述第二传动辊22伸出于传送口12并与传送面10平齐,第一传动辊21与第二传动辊22之间间隔形成传送间隔。如此,在传送竹条时,竹条可经第一传动辊21和第二传动辊22之间的传送间隔进行传送,而具体第一传动辊21和第二传动辊22可由电机带动,电机的转轴便可带动第一传动辊21以及第二传动辊22同步传动。

72.另外,需要说明的是,第二传动辊22的表面经由传送口12露出进行传动即可,可减少竹条在传送过程中胶液在第二传送辊表面的残留。

73.进一步地,传送机构20包括安装座23以及安装架,可将安装座23的顶端固接于机架300上,而安装架通过弹性部件24连接于安装座23上,第一传动辊21枢接于安装架的底端,如此,第一传动辊21可通过弹性部件24施加一个弹性力在竹条表面,根据输送过程中的竹条厚度以及情况进行调整,且防止在输送过程中压坏竹条。

74.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。