1.本发明属于平面材料涂层修饰与着墨印染技术领域,具体涉及一种金属-多酚涂层及其制备方法。

背景技术:

2.金属-多酚涂层为超分子涂层,因其对基体的无差别粘附作用力而受到材料界面工程技术领域的广泛关注和研究。目前金属-多酚涂层被广泛涂敷在纳米材料与平面材料表面,用于吸附催化、水处理、物质的封装转运。

3.金属-多酚涂层具备长程完整性以及柔质的可塑性;单宁酸作为类聚电解质与金属阳离子的双组份组装,决定了涂层具备有机电解质与金属阳离子的双重性质和电荷可调性;丰富的含氧基团给涂层带来了较好的亲水性能;单宁酸分子的功能单元没食子酰基同时具备分子接枝位点与金属离子络合位点,还具备金属还原固载能力,是理想的有机高分子、小分子、金属纳米颗粒、框架化合物、仿生矿化层的二次修饰平台。

4.金属-多酚涂层在构建分子层面时,其组装机制受到环境ph影响。研究表明,邻苯酚与金属离子在中性条件下的二配位组装模式是有利于粘附成膜的优势模式,但同时双组份料液的离散组装模式也容易造成涂层表面络合缺陷的瞬时形成,而且一旦形成不再有持续活性的组装位点,将会造成涂层增长的程序性中断,在材料基面上通常仅形成10nm厚度的涂层。

5.为避免双组份料液在络合中产生大量无粘附能力的聚集体,造成物料的浪费,改善涂层增长的程序性中断,现有研究采取多种方法:有研究者将基体在两个不接触的多酚、金属料液中反复浸润以制备涂层;也有研究者将两种料液以喷涂方式二进制循环涂覆于基板以制备涂层;但这些都无疑增加了涂层制备工艺的繁琐,耗时费力,在涂层铸造过程中也降低了涂层的各种物化性能。

6.多酚与铁离子的络合物本是铁胆墨水中的重要印染着色成分,但在目前的研究中被赋予新的着色染料数据记录的功能,以避免使用传统墨水中的稳定剂。但是,在具体应用时,需要利用多酚溶液对纸张进行提前处理,再使用金属离子墨水进行图案和文字的印染,这对纸张与打印设备都有苛刻的选择,增加了数据记录的成本。

技术实现要素:

7.本发明的第一目的是提供上述金属-多酚涂层的制备方法。

8.所述金属-多酚涂层的制备方法,包括:以含金属-多酚胶体的水分散液或含金属-多酚胶体的有机分散液为涂料,采用喷涂或打印的方式在平面材料表面形成金属-多酚涂层;其中,所述金属-多酚胶体为通过单宁酸与过渡金属离子络合配位形成的胶粒团聚体,其zeta电位为-40mv~-35mv,平均粒径为90-150nm。

9.本发明首次提出以具有模块化构建单元特点的、尺度均一的金属-多酚胶体为涂层原料,可以在平面材料表面实现有序可控的堆装,进而实现涂层厚度的可控性增长。相比

40mv,胶体粒径《150nm。所得水系分散液中溶剂仅为水,属于环境友好的液体,但其中胶体依然稳定,后续的稳定使用将不再依赖缓冲体系。

23.优选地,所述透析采用截滤分子量为100~10000的透析袋,透析时间10~80h。

24.本发明所述的含金属-多酚胶体的有机分散液是通过将上述含金属-多酚胶体的水分散液浓缩后与有机溶剂置换获得的。

25.优选地,所述有机溶剂选自甲醇、乙醇、异丙醇、二甲基亚砜、n,n-二甲基甲酰胺、乙腈等,置换后所得有机分散液中胶体依然保持稳定。

26.进一步优选地,所述金属-多酚胶体的水分散液中的水与所述有机溶剂的置换体积比为1:(0.2~10)。

27.优选地,所述喷涂为在热气浴氛围中通过气压吹扫方式使所述涂料雾化涂覆于所述平面材料表面,经相分离过程形成完整的涂层。研究表明,根据组装金属的类别可喷涂出不同的涂层颜色,并可控制涂层的堆砌厚度,制备微米级的有效功能涂层。

28.进一步优选地,所述热气浴为空气,温度25~70℃。

29.进一步优选地,所述气压为0.2~1.0mpa。

30.作为本发明的具体实施方式之一,所述喷涂是通过半封闭热气浴气压吹扫喷涂装置实现的,所述装置中气液混合器采用同轴套管式喷头,内径0.26~0.84mm,外径0.51~1.27mm;喷头与基板垂直安装,位置距离10~50cm;气压吹扫中,气路通过氮气发生器供给纯度95%以上的n2,供气压力为0.2~1.0mpa;注射泵控制进料速度为0.1~1.0ml/min。喷涂时间为0.5~2h。

31.优选地,在所述喷涂进行前,先将所述平面材料进行预处理;具体为:对待喷涂的平面材料进行浸泡处理,再进行表面洗涤超声处理,以去除其表面油污。

32.采用喷涂的方式时,所述平面材料为基板或膜材料;所述基板为硅片、载玻片或铝箔;所述膜材料为醋酸纤维素膜或聚碳酸酯核径迹膜。

33.进一步优选地,所述预处理为:

34.对于硅片、载玻片,所述浸泡采用的试剂为体积比7:3的浓硫酸与30%双氧水的混合物;

35.对于铝箔、聚碳酸酯核径迹膜,所述浸泡采用的试剂为质量浓度为98%的乙醇;

36.对于醋酸纤维素膜,所述浸泡采用的试剂为去离子水;

37.以上所述平面材料的超声去污均在去离子水中进行。

38.所述打印是指通过打印机将所述涂料着墨印染于平面材料表面形成图案、文字;且所形成的的图案与文字能被酸性试剂擦除。

39.采用打印的方式时,所述平面材料为纸张,具体可为a4复印纸与照片油印纸。

40.本发明的第二目的是提供采用上述方法获得的金属-多酚涂层。

41.相比现有涂层,本发明所得涂层的结构更平整、均厚、致密,机械性能更强,且具有一定的自支撑性;所得涂层可明显改善基材的亲水性;涂层的杨氏模量也普遍高于已报道金属多酚传统制备的涂层。经验证,所述金属-多酚涂层的厚度可达2μm,水接触角<20.0

°

,粗糙度表面结构落差<30nm,杨氏模量>5.0gpa的涂层。

42.与现有技术相比,本发明的有益效果为:

43.1)本发明所述方法实现了将金属-多酚胶体一次性快速喷涂于基板上形成完整涂

层的目标,所得涂层可用于修饰多种宏观尺度平板与膜材料表面,避免了本领域传统双组份料液基体浸润组装制备与双组份二进制喷涂的繁琐工艺程序。

44.2)本发明使用的金属-多酚胶体构建单元可在基板上实现有序可控的堆装,可以根据实际需要实现涂层厚度的可控性增长。由于模块化构建单元的尺度均一,致密均整的堆积锚固方式,相比于传统离散组装方式提高了涂层的平整度与机械性能,涂层具备了一定自支撑性。

45.3)本发明使用的含金属-多酚胶体的涂料可装入墨盒实现在常规纸张上一次性快速完成图案打印,避免了本领域之前研究者提前使用多酚料液处理纸张再用金属离子墨水印染的程序繁琐。

附图说明

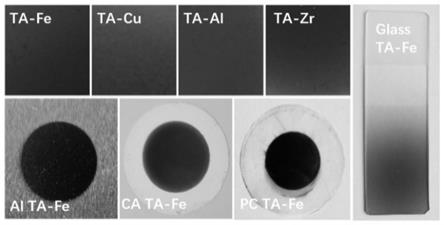

46.图1为含金属-多酚胶体的涂料在各类基板与膜材料上喷涂形成涂层的照片。

47.图2为ta-fe涂层的扫描电镜照片。

48.图3为硅片基板与修饰涂层后水接触角的对照片。

49.图4为四种金属-多酚涂层的杨氏模量图表。

50.图5为印染示意图与印染出的文字图案。

51.图6为不同放大比例下ta-fe胶体的颗粒形貌扫描电镜照片。

52.图7为ta-fe胶体的粒径分布图。

53.图8为四种金属-多酚胶体的有机分散液的丁达尔现象照片。其中(a)代表ta-fe胶体分散液,(b)代表ta-cu胶体分散液,(c)代表ta-al胶体分散液,(d)代表ta-zr胶体分散液。

54.图9为四种金属-多酚胶体的有机分散液的可见吸收光谱图。

具体实施方式

55.以下实施例用于说明本发明,但不用来限制本发明的范围。

56.作为本发明的具体实施方式之一,所述金属-多酚涂层的制备,包括如下步骤:

57.s1、喷涂料液与印染料液的配制

58.称取0.1~9.6g三羟甲基氨基甲烷溶解在800ml去离子水中,配制1.0~100.0mm的三羟甲基氨基甲烷溶液,调控缓冲溶液ph为7.0~10.0;

59.称取0.02~0.85g单宁酸粉末,配制浓度为0.1~5.0mm。

60.在磁子搅拌状态下分别缓慢加入缓冲溶液中以保证单宁酸的充分溶解,搅拌时间为:0.5~24h。

61.称取0.002~0.32g fecl3、0.001~0.26g cucl2、0.001~0.26g alcl3、0.002~0.47g zrcl4分别溶解于100ml去离子水中,配制0.1~20mm金属组装前驱溶液。

62.分别将定容好的100ml fecl3、cucl2、alcl3、zrcl4组装前驱液快速倒入10~1000ml三羟甲基氨基甲烷缓冲体系单宁酸组装前驱液当中,搅拌1~30min,获取金属多酚胶体分散液。

63.将200ml ta-fe、ta-cu、ta-al、ta-zr金属多酚胶体分散液装入分子截滤量100~10000的透析袋中,将透析袋沉入装有2l去离子水的烧杯中,烧杯底部装入磁子搅拌,透析

10~80h;

64.透析后的所有金属多酚胶体分散液ph稳定在6.0~7.5。量取10ml的ta-fe金属-多酚胶体分散水溶液,向溶液中添加乙醇2~100ml,水/有机溶剂比为1:(0.2~10)制备金属多酚乙醇分散液。

65.s2:基材预处理

66.将硅片、载玻片浸没在浓硫酸:30%双氧水(7:3)中,醋酸纤维素膜、铝箔、聚碳酸酯核径迹膜浸没在98%乙醇中5~24h,重新浸润在去离子水中超声处理5~30min。

67.s3:喷涂装置安装与准备

68.装置系统主要由烘箱、氮气发生器、注射泵组成。烘箱提供热气浴环境氛围,预处理后的基材平放安置于烘箱内的底部;金属多酚胶体料液装入注射器再安装在注射泵的卡槽内固定;气液同轴混合吹扫喷头安装在基材上部,垂直距离10~50cm,喷口与基材对准垂直;喷头外管路连接直射泵上的注射器,管线中部安装背压阀,管路内部提前注射入去离子水浸润清洗,并检查雾化程度;喷头内管路联通氮气发生器。气液两路管线通过烘箱上部通道进入烘箱连接喷头并固定,烘箱内安装照明设备以观察雾化状态。

69.s4:喷涂作业

70.提前开启烘箱控温与通风设置,控制温度在25~70℃,打开氮气发生器,供给0.2~1.0mpa的纯度大于95%的氮气,检查通气稳定程度后再开启注射泵,调节供液流量0.1~1.0ml/min,根据所需涂层厚度控制喷涂时间,实施喷涂作业。

71.通过扫描电镜形貌观察,涂层的结构完整、均厚、致密;接触角测试发现涂层明显改善了基材的亲水性;涂层的杨氏模量也普遍高于已报道金属多酚传统制备的涂层。

72.s5:印染作业

73.使用空墨盒打印机,在墨盒内装入金属-多酚胶体分散液,电脑控制打印机打印所需文字与图案。

74.实施例1一种ta-fe涂层的制备

75.本实施例提供一种ta-fe涂层的制备方法,步骤如下:

76.s1、喷涂料液与印染料液的配制

77.(1)配制10mm的三羟甲基氨基甲烷的缓冲溶液,调控缓冲溶液ph为8.5;

78.配制浓度为0.6mm单宁酸水溶液;在磁子搅拌状态下,缓慢加入缓冲溶液中以保证单宁酸的充分溶解,搅拌时间为:0.5~24h;

79.配制1.8mm fe组装前驱溶液,快速倒入三羟甲基氨基甲烷的缓冲体系与单宁酸的组装前驱液当中,搅拌30min,获取ta-fe胶体分散液;

80.(2)将ta-fe胶体分散液装入透析袋中,将透析袋沉入装有2l去离子水的烧杯中,烧杯底部装入磁子搅拌,透析10~80h;透析后的所有金属多酚胶体分散液ph稳定在6.0~7.5。

81.量取10ml的ta-fe金属-多酚胶体分散水溶液,向溶液中添加乙醇,水/有机溶剂比为1:4,制备金属多酚乙醇分散液。

82.s2:基材预处理

83.将硅片与载玻片浸没在硫酸与双氧水混合液中,醋酸纤维素膜与pc膜浸润在乙醇中,重新浸润在超在去离子水中,超声处理5~30min。

84.s3:喷涂装置安装与准备

85.装置系统主要由烘箱、氮气发生器、注射泵组成。烘箱提供热气浴环境氛围,预处理后的基材平放安置于烘箱内的底部;金属多酚胶体料液装入注射器再安装在注射泵的卡槽内固定;气液同轴混合吹扫喷头安装在基材上部,垂直距离30cm,喷口与基材对准垂直;喷头内管路连接注射泵上的注射器,管线中部安装背压阀,管路内部提前注射入去离子水浸润清洗,并检查雾化程度;喷头外管路联通氮气发生器。气液两路管线通过烘箱上部通道进入烘箱连接喷头并固定,烘箱内安装照明设备以观察雾化状态。

86.s4:喷涂作业

87.提前开启烘箱控温与通风设置,控制温度在50℃,打开氮气发生器,供给0.6mpa的纯度大于95%的氮气,检查通气稳定程度后再开启注射泵,调节供液流量0.2ml/min,根据所需涂层厚度控制喷涂时间,实施喷涂作业。

88.通过扫描电镜形貌观察,涂层的结构完整、均厚、致密;接触角测试发现涂层明显改善了基材的亲水性;涂层的杨氏模量也普遍高于已报道金属多酚传统制备的涂层。

89.实施例2一种ta-cu涂层的制备

90.本实施例提供一种ta-cu涂层的制备方法,与实施例1的区别在于:

91.配制10mm的三羟甲基氨基甲烷的缓冲溶液,调控缓冲溶液ph为7.0~10.0;

92.配制0.6mm的单宁酸组装前驱液;

93.配制1.8mm cucl2水溶液;

94.将定容好的100ml cucl2水溶液快速倒入100ml三羟甲基氨基甲烷缓冲体系单宁酸组装前驱液当中,搅拌5min,透析,获取ta-cu金属多酚胶体的水分散液。

95.实施例3一种ta-al涂层的制备

96.本实施例提供一种ta-al涂层的制备方法,与实施例1的区别在于:

97.配制10mm的三羟甲基氨基甲烷的缓冲溶液,调控缓冲溶液ph为7.0~10.0;

98.配制0.6mm的单宁酸组装前驱液;

99.配制1.8mm alcl3水溶液;

100.将定容好的100ml alcl3组装前驱液快速倒入1000ml三羟甲基氨基甲烷缓冲体系单宁酸组装前驱液当中,搅拌5min,透析,获取ta-al金属多酚胶体分散液。

101.实施例4一种ta-zr涂层的制备

102.本实施例提供一种ta-zr涂层的制备方法,与实施例1的区别在于:

103.配制10mm的三羟甲基氨基甲烷的缓冲溶液,调控缓冲溶液ph为7.0~10.0;

104.配制0.6mm的单宁酸组装前驱液;

105.配制1.8mm zrcl4水溶液;

106.将定容好的100ml zrcl4组装前驱液快速倒入100ml三羟甲基氨基甲烷缓冲体系单宁酸组装前驱液当中,搅拌5min,透析,获取ta-zr金属多酚胶体分散液。

107.实施例5印染涂层

108.将实施例1所得金属多酚乙醇分散液用于印染作业,具体操作为:使用空墨盒打印机,在墨盒内装入金属-多酚胶体分散液,电脑控制打印机打印所需文字与图案,见图5。

109.效果验证

110.1、喷涂照片:

111.实施例1-4在各类基材上的喷涂效果照片见图1。其中,图1左上四幅图基材为硅片,左下三幅图基材分别是铝箔、醋酸纤维素膜、pc膜(均有标注),右边一图基材为载玻片(有标注)。

112.图2是从硅片上撕下的本征ta-fe涂层的照片。

113.图3中左图是硅片接触角,右图是硅片基体上ta-fe胶体涂层的接触角。

114.图4为四种金属-多酚涂层的杨氏模量图表。

115.图5为印染示意图与印染出的文字图案。

116.2、结构及粒径尺寸

117.用铜网直接浸润实施例1的ta-fe胶体的单分散液中捞取,通过扫描电镜sem可直接观察到有一定粒度的ta-fe胶粒团聚体,如图6;动态光散射也证明了ta-fe胶体的平均粒径《150nm,如图7。

118.同样地,实施例2-4所得胶体的单分散液的电镜sem及粒径图也显示出相当的结构及粒径尺寸。

119.2、丁达尔现象

120.ta-fe、ta-cu、ta-al、ta-zr四种胶体的分散液均可观察到丁达尔现象,如图8;

121.紫外可见光谱显示四种胶体分散液在可见光区400-800nm范围相比于相同浓度单宁酸组装前驱液有明显吸光度的增强,说明单宁酸与金属离子通过电子转移实现络合配位,如图9。

122.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。