1.本发明涉及一种基于压力差渗入工件微小孔隙内部,发生化学聚合反应封堵工件孔隙的渗透密封胶,尤其是以功能型丙烯酸酯单体和其他助剂组成的高填充型渗透密封胶。

背景技术:

2.传统的以无机水玻璃或不饱和聚酯型渗透密封胶,因其本身粘度较大,使用过程中需依靠水(用于无机水玻璃型)或极性有机溶剂(用于不饱和聚酯型)稀释,降低其粘度以利于其渗入微孔缺陷内部;在固化过程中,需要将水或溶剂脱去,导致固化前后密封胶体积明显收缩,对微孔缺陷的填充率较低,导致密封效果较差,气密性不良。

3.目前,常见的渗透密封胶为较低粘度的液态功能型丙烯酸酯单体混合物,依靠专用设备产生的压力差渗入金属铸件微小缺陷的内部,通过加热等手段引发丙烯酸酯在微小孔隙内部的聚合固化,达到封堵工件缺陷的目的。

4.理想情况下渗透密封胶在孔隙中固化后形成的固化物应当与孔隙四壁紧密贴合,完全封堵住孔隙,但渗透密封胶在固化过程中因分子间发生加成聚合反应,造成体积收缩,一旦需要封堵的孔隙较大,渗入孔隙的渗透密封胶在固化后形成的胶棒会在收缩后与孔隙壁之间产生间隙,形成填充不足的效果。这样的间隙会使工件的气密性下降,无法改善点漏、线漏的状况,使工件合格率低下,削弱渗透密封工艺的效果,不能完全满足工业生产的需要;溶剂也易因毛细作用进入胶柱与孔隙壁的间隙中,相比于完全封堵时溶剂仅能从端面接触铸件壁,这一情况下的接触面积更大,更可能加速铸件内的小孔腐蚀,减少铸件使用寿命并埋下安全隐患。

5.目前广泛使用的丙烯酸酯基渗透密封胶,以液态丙烯酸酯为主体,不需使用水或溶剂调整粘度,在固化过程中发生自由基聚合反应,属于本体聚合,无脱溶剂过程,减少了固化前后体积的收缩。但在聚合过程,因自由基反应“慢引发、快增长、速终止”的特性,不可避免地出现分子量快速增加,形成规整的长链高分子,因体系中化学势自然减小的趋势,倾向于紧密规整地排列,形成堆积紧密的结构,从而使聚合后分子间间距显著减小,反应在宏观上即为固化后密封胶体积仍有较大收缩,使其对微孔缺陷的填充率仍然存在一定缺陷。目前在工业上的解决方式为对同一工件双次或三次施用浸渗密封胶,但因此带来了明显的成本与工期压力。

技术实现要素:

6.本发明所要解决的技术问题:目前常见的渗透密封胶固化前后存在较大的体积收缩率,填充进入工件孔隙内部后,固化前后发生收缩,使得孔隙填充率降低,出现工件孔隙封堵不完全、受化学腐蚀和溶剂侵蚀时可靠性降低、工件合格率低下等现象。

7.为解决上述技术问题,本发明提供以下的技术方案:

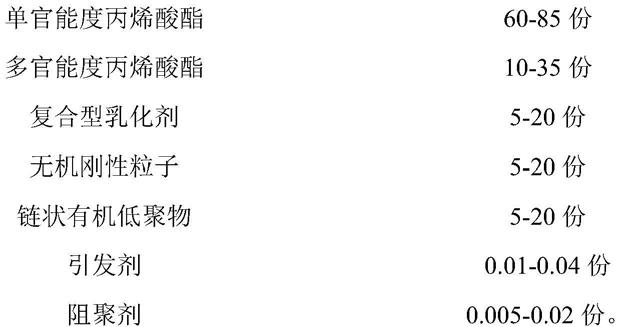

8.一种高填充型渗透密封胶,由单官能度丙烯酸酯、多官能度丙烯酸酯、复合型乳化

剂、引发剂、阻聚剂混合而成,其组分重量份数如下:

[0009][0010]

优选地,所述单官能度丙烯酸酯为(甲基)丙烯酸的碳数10至18的烷基酯。

[0011]

优选地,所述单官能度丙烯酸酯为丙烯酸月桂酯、甲基丙烯酸月桂酯、甲基丙烯酸异癸酯、丙烯酸十八醇、甲基丙烯酸十八醇酯、丙烯酸十三醇酯、甲基丙烯酸十三醇酯中的一种或几种。

[0012]

优选地,所述多官能度丙烯酸酯为(甲基)丙烯酸多缩乙二醇酯、1,6己二醇二丙烯酸酯、2-丁基-2-乙基-1,3-丙二醇二丙烯酸酯、2-甲基-1,3-丙二醇二丙烯酸酯、1,4-丁二醇二丙烯酸酯中的一种或几种。

[0013]

优选地,所述复合型乳化剂为聚氧乙烯山梨糖醇酐单油酸酯、聚氧乙烯失水山梨醇单月桂酸酯、聚乙二醇单辛基苯基醚、蓖麻油聚氧乙烯醚中的一种或几种。

[0014]

优选地,所述无机刚性粒子为纳米二氧化硅、纳米碳酸钙、纳米氧化镁以及其经过使用偶联剂进行的表面处理的商业衍生品中的一种或几种。

[0015]

优选地,所述链状有机低聚物为聚乙二醇(200)二甲基丙烯酸酯、聚乙二醇(400)二甲基丙烯酸酯、聚乙二醇(600)二甲基丙烯酸酯中的一种或几种。

[0016]

优选地,所述引发剂为偶氮二异丁腈、偶氮二异庚腈中的一种。

[0017]

优选地,所述阻聚剂为对苯二酚、苯醌、萘醌、蒽醌、2,6-二丁基对甲苯酚、苦味酸、4-甲氧基苯酚、萘醌、吩噻嗪、2,6-二叔丁基苯酚、2,5-二特丁基对苯二酚、2,5-二叔丁基-1,4-苯醌、2,6-二叔丁基-4-乙基苯醌中的一种或几种。

[0018]

本发明获得的有益效果:

[0019]

本发明提供了一种以低粘度丙烯酸酯型单体为主要组分,以无机刚性粒子和链状有机低聚物作为辅助填充组分的高填充率渗透密封胶。其在清洗性、稳定性等基本性能不变的情况下,固化前后体积收缩率大大降低,使工件内部孔隙填充率提高,满足高效填充工件孔隙的要求,提高对抗化学腐蚀和溶剂侵蚀的可靠性,延长工件使用寿命。

具体实施方式

[0020]

下面通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

[0021]

实施例1:本发明是由单官能度丙烯酸酯、多官能度丙烯酸酯、复合型乳化剂、引发剂、阻聚剂组成的,其组成重量份数如下:

[0022][0023]

将上述原料按配比加入搅拌釜中,混合30-60min,即得高填充型渗透密封胶。

[0024]

上述所指单官能度丙烯酸酯,为(甲基)丙烯酸的碳数10至18的烷基酯,如丙烯酸月桂酯、甲基丙烯酸月桂酯、甲基丙烯酸异癸酯、丙烯酸十八醇、甲基丙烯酸十八醇酯、丙烯酸十三醇酯、甲基丙烯酸十三醇酯中的一种或几种。

[0025]

上述所指多官能度丙烯酸酯,为(甲基)丙烯酸多缩乙二醇酯、1,6己二醇二丙烯酸酯、2-丁基-2-乙基-1,3-丙二醇二丙烯酸酯、2-甲基-1,3-丙二醇二丙烯酸酯、1,4-丁二醇二丙烯酸酯中的一种或几种。

[0026]

上述所指复合型乳化剂,为聚氧乙烯山梨糖醇酐单油酸酯(tw-80)、聚氧乙烯失水山梨醇单月桂酸酯(tw-20)、聚乙二醇单辛基苯基醚(op-10)、蓖麻油聚氧乙烯醚(el-40)中的一种或几种。

[0027]

上述所指无机刚性粒子,为纳米二氧化硅、纳米碳酸钙、纳米氧化镁以及其经过使用偶联剂进行的表面处理的商业衍生品中的一种或几种。

[0028]

上述所指链状有机低聚物,为聚乙二醇(200)二甲基丙烯酸酯、聚乙二醇(400)二甲基丙烯酸酯、聚乙二醇(600)二甲基丙烯酸酯中的一种或几种。

[0029]

上述所指引发剂,为偶氮二异丁腈、偶氮二异庚腈中的一种。

[0030]

上述所指阻聚剂,为对苯二酚、苯醌、萘醌、蒽醌、2,6-二丁基对甲苯酚、苦味酸、4-甲氧基苯酚、萘醌、吩噻嗪、2,6-二叔丁基苯酚、2,5-二特丁基对苯二酚、2,5-二叔丁基-1,4-苯醌、2,6-二叔丁基-4-乙基苯醌中的一种或几种。

[0031]

本发明则以无机刚性粒子与链状有机低聚物复合,添加入经过优选的丙烯酸酯单体,共同作用降低渗透密封胶固化前后的体积收缩率,从而提高对孔隙的填充率。

[0032]

表1典型密封胶种类的体积收缩率对比

[0033]

密封胶种类无机水玻璃不饱和聚酯丙烯酸酯基本发明体积收缩率/%≥6040-6015-303-8

[0034]

对无机刚性粒子而言,在聚合过程中不发生反应,起惰性填料作用,本身的存在即减少了聚合后的收缩。又因无机物在有机物中相容性有限,聚合后无机刚性粒子在聚合物中独立存在,由刚性粒子为核心,外界包覆的链状高分子为界面层,形成“海—岛”结构,进一步破坏了原有规则长链高分子的紧密堆积,减小了分子间间距的拉近,宏观上减小了固化前后体积收缩率。

[0035]

对链状有机低聚物而言,其本身具有200-600左右的分子量,在聚合过程中以嵌段形式排入丙烯酸酯分子链内部,一方面破坏了分子链的规整性,减少规则长链高分子的紧

密堆积,另一方面由于其内部链段分子自由体积基本无变化,在聚合后的聚合物网络中起骨架作用,避免了分子链间过分的接近,进一步减小了体积收缩。

[0036]

加入无机刚性粒子的主要难度在于无机物在有机体系中相容性有限,而丙烯酸酯基渗透密封胶本身粘度较低,在大量加入后,易在贮存过程中发生沉降,影响整个体系的稳定性。一些前期的研究(凌霄等,中国胶粘剂2012,21(1):15-19)表明无机刚性粒子的添加量在超过3%后,密封胶体系内即易出现沉降与浑浊。为解决此问题,需要进行三方面的改进:

[0037]

1.在加入无机刚性粒子后,加强搅拌与分散的工艺,尽可能均匀分散无机刚性粒子,减少团聚、沉积的可能性;

[0038]

2.对无机刚性粒子进行表面改性,或选择经过适当表面改性的商业衍生品;

[0039]

3.适当提高乳化剂使用量与复用多种乳化剂,保证体系的分散稳定性。

[0040]

对于加强搅拌与分散的工艺方面,传统的渗透密封胶在制作过程中通常采用普通搅拌器和行星搅拌器,在分散低粘度液体方面效果很好,但不适合分散无机刚性粒子。解决方式是改用高速离心分散机。以向100份无表面活性剂的丙烯酸酯单体中加入10份的纳米二氧化硅放置7日观察效果为例:

[0041]

表2离心转速对于无机刚性粒子分散和沉降的影响

[0042][0043]

可见换用高速离心分散工艺后,无机刚性粒子在密封胶内的分布均匀情况与稳定性均有较大幅度的改善。10%质量分数的无机刚性粒子也可均匀分布于丙烯酸酯单体中并保持一段时间稳定。其中,提高离心转速的影响更加明显,延长工艺时间有一定程度的改善但不能彻底解决沉降问题。

[0044]

因有机物与无机物的不相容性,无机刚性粒子添加量越高,其本身在有机相中发生自发团聚的倾向越高。对无机刚性粒子进行表面改性,能够在其表层接枝/复合一层有机物官能团层,增加其在有机相中的相容性,改善分布情况。典型如使用硅烷偶联剂kh550,以3-5%质量分数加入纳米二氧化硅中,在60℃下以固体搅拌机分散混合2h,经的处理纳米二氧化硅粉末,以10份重量份数加入100份无表面活性剂的丙烯酸酯单体中,以高速离心分散,2000r/min、30min分散的工艺,可以达到7日内无沉降的效果,分散稳定性改善明显。一些表层官能团与所选丙烯酸酯单体相容性更好的表面改性刚性粒子,如使用六甲基二氧硅氮烷改性的气相法纳米二氧化硅hb-132,有相当或更好的效果。

[0045]

提高乳化剂用量与复用多种乳化剂,原理在于乳化剂分子为一端极性,一端非极性的两亲性分子,能够与经表面改性的无机刚性粒子的外侧官能团层亲和,包裹粒子形成胶束,悬浮于液相中保持稳定,维持分散的稳定时间。使用10份重量份数的混合乳化剂op-10与el-40(质量比1:1混合),加入无表面活性剂的丙烯酸单体,与10份经kh550改性纳米二氧化硅混合,于高速离心分散机上以2000r/min,分散30min,最终成品放置超过45天无任何沉降现象。

[0046]

加入链状有机低聚物的要点在于此类低聚物在聚合后于聚合物网络中形成嵌段,破坏链的规整性,制造了类似“脆弱链”的结构,在降低了体积收缩的同时一定程度上降低了最终产物的机械强度与耐老化性。传统上加入聚合物的低聚物往往不能完全参加聚合,无法重排加聚进入最终聚合物网络结构中,起单纯的增塑剂作用,导致最终产物的机械强度、耐老化性的明显下降;用于密封胶方面时,还有可能在固化后,低聚物由表面析出,发生“出油”现象,严重影响密封效果。使用聚合性官能团封端的低聚物一定程度可以解决此类问题,原因在于低聚物分子链两端衔接的官能团能够在聚合过程中以加成聚合—自由基链转移的形式同步加入聚合过程,形成嵌段共聚物,与聚合物网络结合为一体,在原有低聚物挤占自由体积,破坏链规整性的同时,对最终产物的机械强度、耐化学腐蚀性等影响较小,并完全避免了低聚物析出的“出油”现象。通过控制低聚物分子链平均分子量,并用多种分子量的低聚物,能够保证产品在维持较小体积收缩率的同时,机械强度、耐受性不受明显影响。

[0047]

以向100份丙烯酸酯单体中加入相应份数的聚乙二醇400(peg400)与经过反应官能团封端的聚乙二醇400二甲基丙烯酸酯(dpeg400)为例,以固化物硬度部分反应固化后聚合物交联体系的强度,间接反映机械强度与耐老化性:

[0048]

表3链状有机低聚物的加入对于固化物硬度的影响

[0049][0050]

均可见随着低聚物用量的上升,固化物硬度出现下降,但下降的幅度随用量上升逐渐减缓,这与聚合物整体状态随低聚物用量上升逐渐接近齐聚物状态有关。在同等质量分数下,混合dpeg400的试样均较peg400试样硬度高,随用量上升差别更加明显,证明反应官能团封端改性,能够使低聚物分子以嵌段形式加成聚合进入聚合物网络中,避免硬度等过度降低。硬度的下降也可通过无机刚性粒子的补强效果对消。

[0051]

成品对比

[0052]

以下列配方配制为产品,经过高速离心分散机,3000r/min,30min分散:

[0053]

表4成品组分配比例

[0054][0055][0056]

其与美国同行产品、日本同行产品及国产产品主要参数比较如下。

[0057]

一次施胶合格率的实验方式:具有15-25%体积孔隙率的美海军标准mil-i-17563c中规定的粉末冶金环形试件,每组以通用浸渗施胶工艺进行一次施胶,工艺为:抽干真空-0.098mpa,保持真空度10min;试件浸没入密封胶,保持真空度,10min;加压至0.4mpa,保持压力10min;取件后热水浴90℃固化15min。每组制作50件试件,在0.33mpa气压下水检,判断其合格件数,结果见表5。

[0058]

表5不同密封胶样品的一次施胶合格率对比结果

[0059] 美国市售样品日本市售样品国产样品成品体积收缩率/%26.921.422.34.86固化物硬度75628896一次施胶合格率%848082100

[0060]

由表5结果可见成品在体积收缩率方面显著优于同行产品,对金属工件内部微孔缺陷的填充率更高,反应在宏观上即一次施胶合格率明显超过同行样品。同时其固化物硬度优越,机械性能与耐老化性能相比同行产品无缺陷。成品在产品的使用周期中保持稳定,没有沉降、浑浊的现象。

[0061]

综上所述,本发明的关键点在于采用无机刚性粒子与链状有机低聚物复合,共同作用降低渗透密封胶固化前后的体积收缩率,提高对孔隙的填充率。无机刚性粒子提高填充率的原理是其取代了部分有机物,由于这一部分无机刚性粒子不会收缩,必然有利于体系的体积收缩率下降;又由于无机物与有机物相容性有限,聚合物体系固化后在无机刚性粒子及聚合物两相界面处形成界面层,占据了一定的空间,从而有利于复合体系体积收缩率的降低;链状有机低聚物降低收缩率的原理是其为有一定聚合度的长链分子结构,聚合前后分子自由体积变化不大,同时在聚合物中起骨架结构作用,占据一定的分子链间空间,破坏分子链的紧密堆积模式,使分子链间间距增大,起到减小体积收缩率的作用。

[0062]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。