100℃搅拌得到超支化聚合物;

14.步骤2、将纳米二氧化钛加入水中,超声分散5-15min,调节体系ph为6-8,加入超支化聚合物,60-100℃超声处理2-4h,得到接枝聚合物;

15.步骤3、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、分散剂、流平剂、抗氧剂、复合填料、饱和脂肪酸加入至高速混合搅拌器中,65-75℃混合1-2h,加入接枝聚合物继续搅拌10-20min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎,过筛得到耐腐蚀纯聚酯粉末涂料。

16.本发明步骤1所得超支化聚合物是“核壳”结构的大分子,分子的“壳层”高度支化,末端聚集大量的活性氨基官能团,分子之间无缠结,因此表现出许多纯型聚合物所不具有溶解性、低溶液黏度及高反应活性。

17.优选地,步骤2中,采用浓度为0.5-1.5mol/l氢氧化钠调节体系ph为6-8。

18.优选地,步骤3中,粉碎至粒径为10-50μm。

19.本发明的技术效果如下所示:

20.(1)由于超支化聚合物的树枝状结构端部含有大量活性氨基,本发明采用超支化聚合物的氨基与纳米二氧化钛表面的羟基结合,所得接枝聚合物与聚酯树脂的相容性极高;当粉末涂料固化后,犹如在涂膜中掺入巨量的微细筋,可有效抑制涂膜开裂,有效起到补偿收缩和张拉产生的应力,提高涂膜韧性,进而提高涂料的抗渗性能;

21.而在超支化聚合物的树脂结构中接枝纳米二氧化钛,可有效在这些细微筋处防腐处理,能够有效地抑制各类微生物在微细筋处生长,从而使涂层获得较强的防霉防腐性能。

22.(2)将其余原料加入至高速混合搅拌器搅拌均匀后,再加入接枝聚合物充分混合后,与饱和脂肪酸结合形成脂肪酸酯长链,有效增强超支化聚合物的疏水效果,再与接枝的纳米二氧化硅复配,能够使粉末涂料在湿润或潮湿环境下与水分的接触减小,同时可使粉末涂料固化时不易形成微裂纹,有利于粉末涂料的防腐性能改善。

23.(3)聚酯树脂与超支化聚合物相容性高,聚酯树脂配合超支化聚合物的树枝状分支结构,有助于提高涂层和金属基材间附着力,使粉末涂料在运用于金属基材时,能够更好地附着在上面,进一步杜绝腐蚀介质进入涂层与金属基材的粘合表面。

24.(4)本发明所得耐腐蚀纯聚酯粉末涂料耐腐蚀性能优异,可应用于长期暴露室外的器材构件上,同时涂料涂层平整光洁,无明显的气泡、缩孔或颗粒,解决了铸件类工件使用普通粉末涂料涂装存在的涂层软化或脱落现象,降低腐蚀等问题,涂膜稳定,而且制备工艺简单。

具体实施方式

25.下面结合具体实施例对本发明作进一步解说。

26.实施例1

27.耐腐蚀纯聚酯粉末涂料的原料包括:聚酯树脂40kg,甲基丙烯酸甲酯3kg,三乙烯四胺1kg,纳米二氧化钛4kg,超支化聚合物4kg,固化剂t1055kg,聚丙烯酸丁酯1kg,柠檬酸三丁酯1kg,硫磺0.1kg,硬脂酸单甘油酯2kg,有机改性聚硅氧烷1kg,抗氧剂bht 2kg,复合填料4kg,辛酸5kg。

28.复合填料由白炭黑、碳化硅按质量比为1:3组成。

29.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:

30.步骤1、将甲基丙烯酸甲酯加入至3kg甲醇中混合均匀得到预混液;将三乙烯四胺加入至反应器中,加入40kg n,n-二甲基甲酰胺搅拌至全部溶解,1℃加入预混液,以50r/min的速度搅拌10min,升温至100℃,搅拌2h,得到超支化聚合物;

31.步骤2、将纳米二氧化钛加入40kg水中,超声分散5min,采用浓度为1.5mol/l氢氧化钠调节体系ph为6-8,加入超支化聚合物,60℃超声处理4h,得到接枝聚合物;

32.步骤3、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、硬脂酸单甘油酯、有机改性聚硅氧烷、抗氧剂bht、复合填料、辛酸加入至高速混合搅拌器中,65℃混合2h,加入接枝聚合物继续搅拌10min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为40-50μm,过筛得到耐腐蚀纯聚酯粉末涂料。

33.实施例2

34.耐腐蚀纯聚酯粉末涂料的原料包括:聚酯树脂100kg,甲基丙烯酸甲酯1kg,三乙烯四胺3kg,纳米二氧化钛2kg,超支化聚合物6kg,固化剂t1051kg,聚丙烯酸丁酯5kg,柠檬酸三丁酯0.1kg,硫磺1kg,三硬脂酸甘油酯1kg,磷酸酯改性丙烯酸流平剂2kg,抗氧剂tnp 1kg,复合填料15kg,月桂酸1kg。

35.复合填料由白炭黑、碳化硅按质量比为3:1组成。

36.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:

37.步骤1、将甲基丙烯酸甲酯加入至8kg甲醇中混合均匀得到预混液;将三乙烯四胺加入至反应器中,加入20kg n,n-二甲基甲酰胺搅拌至全部溶解,5℃加入预混液,以10r/min的速度搅拌30min,升温至50℃,搅拌8h,得到超支化聚合物;

38.步骤2、将纳米二氧化钛加入20kg水中,超声分散15min,采用浓度为0.5mol/l氢氧化钠调节体系ph为6-8,加入超支化聚合物,100℃超声处理2h,得到接枝聚合物;

39.步骤3、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、三硬脂酸甘油酯、磷酸酯改性丙烯酸流平剂、抗氧剂tnp、复合填料、月桂酸加入至高速混合搅拌器中,75℃混合1h,加入接枝聚合物继续搅拌20min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为40-50μm,过筛得到耐腐蚀纯聚酯粉末涂料。

40.实施例3

41.耐腐蚀纯聚酯粉末涂料的原料包括:聚酯树脂60kg,甲基丙烯酸甲酯2.5kg,三乙烯四胺1.5kg,纳米二氧化钛3.5kg,超支化聚合物4.5kg,固化剂t1054kg,聚丙烯酸丁酯2kg,柠檬酸三丁酯0.7kg,硫磺0.2kg,聚乙二醇2001.7kg,氟改性丙烯酸流平剂1.2kg,抗氧剂tpp 1.7kg,复合填料6kg,豆蔻酸4kg。

42.复合填料由白炭黑、碳化硅按质量比为3:5组成。

43.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:

44.步骤1、将甲基丙烯酸甲酯加入至4kg甲醇中混合均匀得到预混液;将三乙烯四胺加入至反应器中,加入35kg n,n-二甲基甲酰胺搅拌至全部溶解,2℃加入预混液,以40r/min的速度搅拌15min,升温至80℃,搅拌4h,得到超支化聚合物;

45.步骤2、将纳米二氧化钛加入35kg水中,超声分散8min,采用浓度为1.2mol/l氢氧化钠调节体系ph为6-8,加入超支化聚合物,70℃超声处理3.5h,得到接枝聚合物;

46.步骤3、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、聚乙二醇

200、氟改性丙烯酸流平剂、抗氧剂tpp、复合填料、豆蔻酸加入至高速混合搅拌器中,68℃混合1.7h,加入接枝聚合物继续搅拌12min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为20-30μm,过筛得到耐腐蚀纯聚酯粉末涂料。

47.实施例4

48.耐腐蚀纯聚酯粉末涂料的原料包括:聚酯树脂80kg,甲基丙烯酸甲酯1.5kg,三乙烯四胺2.5kg,纳米二氧化钛2.5kg,超支化聚合物5.5kg,固化剂t1052kg,聚丙烯酸丁酯4kg,柠檬酸三丁酯0.3kg,硫磺0.8kg,硬脂酸锌1.3kg,磷酸酯改性丙烯酸流平剂1.8kg,抗氧剂tnp 1.3kg,复合填料12kg,花生酸2kg。

49.复合填料由白炭黑、碳化硅按质量比为5:3组成。

50.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:

51.步骤1、将甲基丙烯酸甲酯加入至6kg甲醇中混合均匀得到预混液;将三乙烯四胺加入至反应器中,加入25kg n,n-二甲基甲酰胺搅拌至全部溶解,4℃加入预混液,以20r/min的速度搅拌25min,升温至60℃,搅拌6h,得到超支化聚合物;

52.步骤2、将纳米二氧化钛加入25kg水中,超声分散12min,采用浓度为0.8mol/l氢氧化钠调节体系ph为6-8,加入超支化聚合物,90℃超声处理2.5h,得到接枝聚合物;

53.步骤3、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、硬脂酸锌、磷酸酯改性丙烯酸流平剂、抗氧剂tnp、复合填料、花生酸加入至高速混合搅拌器中,72℃混合1.3h,加入接枝聚合物继续搅拌18min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为20-30μm,过筛得到耐腐蚀纯聚酯粉末涂料。

54.实施例5

55.耐腐蚀纯聚酯粉末涂料的原料包括:聚酯树脂70kg,甲基丙烯酸甲酯2kg,三乙烯四胺2kg,纳米二氧化钛3kg,超支化聚合物5kg,固化剂t1053kg,聚丙烯酸丁酯3kg,柠檬酸三丁酯0.5kg,硫磺0.5kg,聚乙二醇4001.5kg,氟改性丙烯酸流平剂1.5kg,抗氧剂bht 1.5kg,复合填料9kg,月桂酸3kg。

56.复合填料由白炭黑、碳化硅按质量比为1:1组成。

57.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:

58.步骤1、将甲基丙烯酸甲酯加入至5kg甲醇中混合均匀得到预混液;将三乙烯四胺加入至反应器中,加入30kg n,n-二甲基甲酰胺搅拌至全部溶解,3℃加入预混液,以30r/min的速度搅拌20min,升温至70℃,搅拌5h,得到超支化聚合物;

59.步骤2、将纳米二氧化钛加入30kg水中,超声分散10min,采用浓度为1mol/l氢氧化钠调节体系ph为6-8,加入超支化聚合物,80℃超声处理3h,得到接枝聚合物;

60.步骤3、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、聚乙二醇400、氟改性丙烯酸流平剂、抗氧剂bht、复合填料、月桂酸加入至高速混合搅拌器中,70℃混合1.5h,加入接枝聚合物继续搅拌15min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为10-20μm,过筛得到耐腐蚀纯聚酯粉末涂料。

61.对比例1

62.采用纯聚酯树脂作为粉末涂料。

63.对比例2

64.聚酯粉末涂料的原料包括:聚酯树脂70kg,甲基丙烯酸甲酯2kg,三乙烯四胺2kg,

超支化聚合物5kg,固化剂t1053kg,聚丙烯酸丁酯3kg,柠檬酸三丁酯0.5kg,硫磺0.5kg,聚乙二醇4001.5kg,氟改性丙烯酸流平剂1.5kg,抗氧剂bht 1.5kg,复合填料9kg,月桂酸3kg。

65.复合填料由白炭黑、碳化硅按质量比为1:1组成。

66.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:

67.步骤1、将甲基丙烯酸甲酯加入至5kg甲醇中混合均匀得到预混液;将三乙烯四胺加入至反应器中,加入30kg n,n-二甲基甲酰胺搅拌至全部溶解,3℃加入预混液,以30r/min的速度搅拌20min,升温至70℃,搅拌5h,得到超支化聚合物;

68.步骤2、将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、聚乙二醇400、氟改性丙烯酸流平剂、抗氧剂bht、复合填料、月桂酸加入至高速混合搅拌器中,70℃混合1.5h,加入超支化聚合物继续搅拌15min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为10-20μm,过筛得到聚酯粉末涂料。

69.对比例3

70.聚酯粉末涂料的原料包括:聚酯树脂70kg,纳米二氧化钛3kg,超支化聚合物5kg,固化剂t1053kg,聚丙烯酸丁酯3kg,柠檬酸三丁酯0.5kg,硫磺0.5kg,聚乙二醇4001.5kg,氟改性丙烯酸流平剂1.5kg,抗氧剂bht 1.5kg,复合填料9kg,月桂酸3kg。

71.复合填料由白炭黑、碳化硅按质量比为1:1组成。

72.上述耐腐蚀纯聚酯粉末涂料制备方法,包括如下步骤:将聚酯树脂、固化剂t105、聚丙烯酸丁酯、柠檬酸三丁酯、硫磺、聚乙二醇400、氟改性丙烯酸流平剂、抗氧剂bht、复合填料、月桂酸加入至高速混合搅拌器中,70℃混合1.5h,加入纳米二氧化钛继续搅拌15min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,粉碎至粒径为10-20μm,过筛得到聚酯粉末涂料。

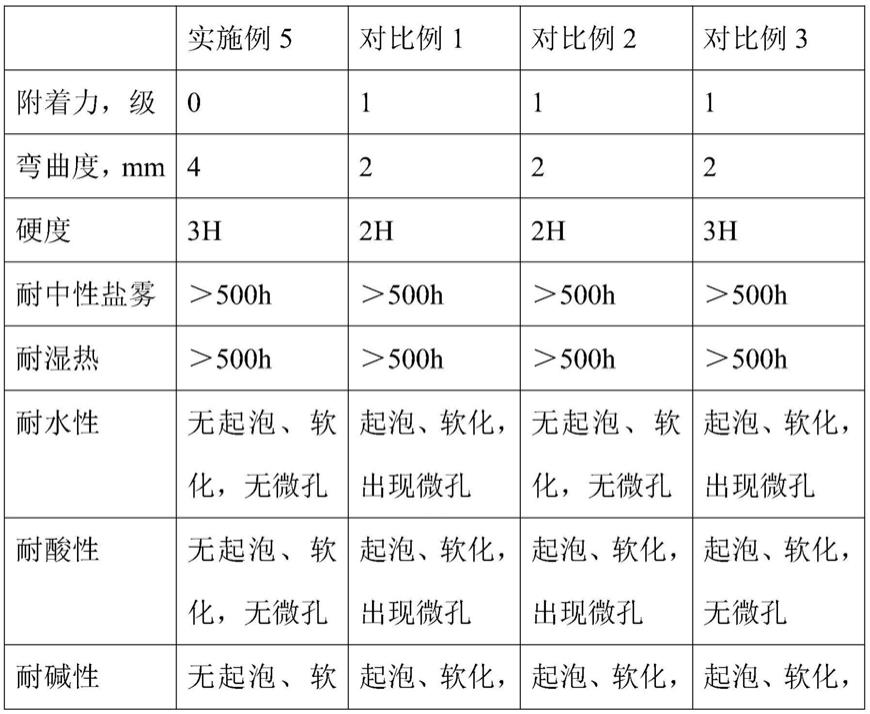

73.将实施例5所得耐腐蚀纯聚酯粉末涂料和对比例1-3所得聚酯粉末涂料进行性能测试。

74.将各组粉末涂料分别以静电喷涂的方法涂覆于厚度为0.8mm的除锈、除油冷轧钢板表面,涂层厚度为60

±

3μm,对涂层进行测试,具体如下:

75.依据gb/t 1720-1979《漆膜附着力测定法》测试涂层附着力;

76.依据gb/t 6742-2007《色漆和清漆弯曲试验(圆柱轴)》测试涂层弯曲度;

77.依据gb/t6739-2006《色漆和清漆:铅笔法测定漆膜硬度》测试涂层硬度;

78.依据gb/t 1771-2007《色漆和清漆耐中性盐雾性能的测定》测试涂层耐中性盐雾性能;

79.依据gb/t 1740-2007《漆膜耐湿热测定法》测试涂层耐湿热性能;

80.将各组试样浸于水中1000h测试涂层耐水性;

81.将各组试样浸于质量分数为1%的盐酸中1000h测试涂层耐酸性;

82.将各组试样浸于饱和氢氧化钙溶液中1000h测试涂层耐碱性。

83.其结果如下:

[0084][0085][0086]

由上表可知:本发明所得耐腐蚀纯聚酯粉末涂料耐水性、耐酸性和耐碱性能优秀,耐腐蚀性能优异。

[0087]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。