1.本发明涉及可回收材料轮胎制备领域,具体涉及一种基于混酸聚酯多元醇和废旧橡胶粉的聚氨酯轮胎及其制备方法。

背景技术:

2.混酸,又称混合二元酸(dba),是工业上环己醇或ka油(环己醇和环己酮的混合物)制备己二酸过程中的副产物,主要成分为丁二酸、戊二酸、己二酸和其他杂质。虽然国内混酸产量可观,但是其色度较高,提纯成本高且难度大,大大限制了其应用。

3.因此,混酸的有效利用一直是一个亟待解决的问题。现在国内外主要采取重结晶回收,或酯化反应制成增塑剂。

4.上述回收方法不仅浪费资源和能耗,亦会对生态环境造成严重的破坏。利用混酸制备聚酯多元醇已有不少报道,但是由于颜色较深,混酸聚酯多元醇的实际应用还比较少。

5.随着汽车工业的发展,废旧橡胶的供应量也逐年增加。废旧橡胶难降解,燃烧污染大,目前主要处理方法是轮胎翻新、胶粉生产和再生胶生产。废旧橡胶的回收应用有待继续开发。

6.聚氨酯低速轮胎承载性好,弹性佳,广泛用于轮椅车、童车,随着生活水平提高,需求量会越来越大,但是聚氨酯材料当前价格偏高,若能保证性能的同时,进一步降低成本,市场潜力非常巨大。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明的目的在于提供一种基于混酸聚酯多元醇和废旧橡胶粉的聚氨酯轮胎。

8.为了实现本发明的目的,所采用的技术方案是:

9.一种基于混酸聚酯多元醇和废旧橡胶粉的聚氨酯轮胎,由a、b两个组分组成,其中,

10.a组分当中以重量份计算,包括如下组分:

11.[0012][0013]

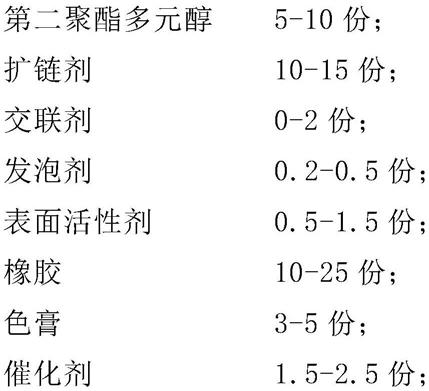

b组分当中以重量份计算,包括如下组分:

[0014][0015]

所述第一聚酯多元醇为乙二醇、二甘醇和1,4-丁二醇中的一种或多种与己二酸进行酯化反应制得的官能度为2,数均分子量为1500-2500g/mol,酸值为0.1-0.4mgkoh/g的聚酯多元醇。

[0016]

优选hdpol-1500b、hdpol-2415或hdpol-2420中的任意一种或多种,均为上海汇得科技股份有限公司产品。

[0017]

所述混酸聚酯多元醇为乙二醇、二甘醇、1,4-丁二醇或三羟甲基丙烷中的任意一种或多种,与混酸进行酯化反应制得的官能度约为2-2.3,数均分子量为1500-2500g/mol,酸值为0.8-1.5mgkoh/g的聚酯多元醇。

[0018]

所述第二聚酯多元醇为乙二醇、二甘醇、丁二醇或三羟甲基丙烷中任意一种或多种与己二酸进行酯化反应制得的官能度为2.3-2.7,数均分子量为1800-2700g/mol,酸值为0.1-0.4mgkoh/g的聚酯多元醇。优选hdpol-2325,上海汇得科技股份有限公司产品。

[0019]

所述扩链剂为乙二醇、二甘醇和1,4-丁二醇中的任意一种或多种。

[0020]

所述交联剂为甘油、二乙醇胺或三乙醇胺中的任意一种。

[0021]

所述发泡剂为水。

[0022]

所述表面活性剂为聚硅氧烷-氧化烯烃嵌段共聚物。

[0023]

优选dc193,来自赢创特种化学有限公司产品。

[0024]

所述色膏为黑色膏,优选安徽三彩化工公司产品。

[0025]

所述催化剂为由质量百分数33%的三乙烯二胺与质量百分数为67%的乙二醇配制而成。

[0026]

优选dabco eg,赢创特种化学有限公司产品。

[0027]

所述橡胶为废弃橡胶轮胎研磨回收得到的粒径为80-100目的橡胶颗粒。

[0028]

所述第三聚酯多元醇为乙二醇、二甘醇或1,4-丁二醇中的任意一种或多种,与己

二酸进行酯化反应制得的官能度为2,数均分子量为2000-2500g/mol,酸值为0.1-0.4mgkoh/g的聚酯多元醇。

[0029]

优选hdpol-2520和hdpol-2420,上海汇得科技股份有限公司产品。

[0030]

所述第一异氰酸酯为4,4'-二苯基甲烷二异氰酸酯。

[0031]

优选s1810,亨斯迈聚氨酯公司产品。

[0032]

所述第一异氰酸酯为碳化二亚胺改性mdi。

[0033]

优选s2020,亨斯迈聚氨酯公司产品。

[0034]

一种基于混酸聚酯多元醇和废旧橡胶粉的聚氨酯轮胎的制备方法,包括如下步骤:

[0035]

a组分制备步骤:

[0036]

将所述第一聚酯多元醇、混酸聚酯多元醇和第二聚酯多元醇加入反应釜搅拌,后加入所述扩链剂、交联剂、发泡剂、表面活性剂、橡胶、色膏和催化剂;

[0037]

b组分制备步骤:

[0038]

在40-50℃的温度下加入所述第一异氰酸酯和磷酸后搅拌加入所述第三聚酯多元醇,升温至70-80℃后反应加入所述第二异氰酸酯后搅拌后降温至40-50℃出料;

[0039]

聚氨酯轮胎成型步骤:

[0040]

将a组分和b组分的产物投入模具当中,在模温为50-55℃,5-8min后脱模,后进行熟化,得聚氨酯轮胎。

[0041]

所述熟化温度为80℃。

[0042]

本发明的有益效果在于:

[0043]

本发明将混酸聚酯多元醇和废旧橡胶粉同时应用到聚氨酯轮胎中,给混酸和废旧橡胶提供了新的应用场景,而且工艺过程简单高效,所制得的聚氨酯轮胎成本较低,各项性能均能达到使用要求,市场前景很好。

具体实施方式

[0044]

下面通过实施例对本发明进行具体的描述,只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限定。实施例中采用的实施条件可以根据具体厂家的条件和要求做一些非本质的改进和调整。

[0045]

实施例1

[0046]

1.混酸聚酯多元醇的制备

[0047]

向接入氮气的反应釜中依次加入混酸5584g、二甘醇2789g、乙二醇1627g和三羟甲基丙烷352g,开启搅拌,升温至135-140℃。恒温1小时,通过分馏柱稳定出水速度,馏头温度保持在102℃以下,继续逐步升高釜温至180℃,加大氮气量强化脱水。后升温至220℃,恒温1小时后,加入催化剂tbt 0.3g并开始抽真空,4小时后,间歇取样测试,当酸值低于1.0mgkoh/g,羟值达到60-65mgkoh/g,逐步降温至120℃,出料得到混酸聚酯多元醇。

[0048]

2.a组分的制备

[0049]

向反应釜中依次投入hdpol-1500b 2000g,混酸聚酯多元醇4500g,hdpol-2325 800g,乙二醇1100g,二乙醇胺100g,水40g,dc193 50g,废旧橡胶粉1500g,黑色膏400g和催化剂400g,反应釜温度控制在40-50℃,搅拌2小时后出料,得到a组分。

[0050]

3.b组分的制备

[0051]

另一反应釜预热至40-50℃,投入s1810 6000g和磷酸0.5g,开启搅拌,投入hdpol-2520 3400g,氮封反应釜,逐步升温至70-80℃,反应2小时,加入s2020 600g,搅拌1小时,测nco含量,当nco为20.2%-20.6%时,降温出料得到b组分。

[0052]

聚氨酯轮胎样品的制备

[0053]

将a组分混合均匀后,与b组分分别投入低压浇注机对应的料罐中,料温保持在45-55℃,通过观察试杯状态找到中心比例。将物料分别注入试片模具和高速旋转的轮胎模具中,模温为50-55℃,6min后脱模,然后样品放入80℃烘箱中熟化24小时,最终获得实施例试片样品和轮胎样品。

[0054]

实施例2

[0055]

1.混酸聚酯多元醇的制备

[0056]

向接入氮气的反应釜中依次加入混酸2792g、己二酸3185g、二甘醇2789g、乙二醇1627g和三羟甲基丙烷352g,开启搅拌,升温至135-140℃。恒温1小时,通过分馏柱稳定出水速度,馏头温度保持在102℃以下,继续逐步升高釜温至180℃,加大氮气量强化脱水。后升温至220℃,恒温1小时后,加入催化剂tbt 0.3g并开始抽真空,4小时后,间歇取样测试,当酸值低于1.0mgkoh/g,羟值达到60-65mgkoh/g,逐步降温至120℃,出料得到混酸聚酯多元醇。

[0057]

2.a组分、b组分及聚氨酯轮胎样品的制备步骤同实施例1。

[0058]

实施例3

[0059]

1.混酸聚酯多元醇的制备

[0060]

向接入氮气的反应釜中依次加入混酸5584g、1,4-丁二醇2368g、乙二醇1627g和三羟甲基丙烷352g,开启搅拌,升温至135-140℃。恒温1小时,通过分馏柱稳定出水速度,馏头温度保持在102℃以下,继续逐步升高釜温至180℃,加大氮气量强化脱水。后升温至220℃,恒温1小时后,加入催化剂tbt 0.3g并开始抽真空,4小时后,间歇取样测试,当酸值低于1.0mgkoh/g,羟值达到60-65mgkoh/g,逐步降温至120℃,出料得到混酸聚酯多元醇。

[0061]

2.a组分的制备

[0062]

向反应釜中依次投入hdpol-2415 2000g,混酸聚酯多元醇4500g,hdpol-2325 800g,乙二醇1100g,二乙醇胺100g,水40g,dc193 50g,废旧橡胶粉1500g,黑色膏400g和催化剂400g,反应釜温度控制在40-50℃,搅拌2小时后出料,得到a组分。

[0063]

3.b组分的制备

[0064]

另一反应釜预热至40-50℃,投入s1810 6000g和磷酸0.5g,开启搅拌,投入hdpol-2420 3400g,氮封反应釜,逐步升温至70-80℃,反应2小时,加入s2020 600g,搅拌1小时,测nco含量,当nco为20.2%-20.6%时,降温出料得到b组分。

[0065]

聚氨酯轮胎样品的制备方法同实施例1。

[0066]

对比例1

[0067]

对比例与实施例1的区别在于,在混酸聚酯多元醇的配方中,用精己二酸替换混酸进行反应,得到新的聚酯多元醇,并用其等质量取代了a组分中混酸聚酯多元醇,同时不添加废旧橡胶粉,得到了新的a组分;b组分与c组分的原材料和配方均不变。

[0068]

聚氨酯轮胎样品的制备

[0069]

将新的a组分混合均匀后,与b组分分别投入低压浇注机对应的料罐中,料温保持在45-55℃,通过观察试杯状态找到中心比例。将物料分别注入试片模具和高速旋转的轮胎模具中,模温为50-55℃,6min后脱模,然后样品放入80℃烘箱中熟化24小时,最终获得对比例的试片样品和轮胎样品。

[0070]

对比例2

[0071]

对比例与实施例3的区别在于,在混酸聚酯多元醇的配方中,用精己二酸替换混酸进行反应,得到新的聚酯多元醇,并用其等质量取代了a组分中混酸聚酯多元醇,同时不添加废旧橡胶粉,得到了新的a组分;b组分与c组分的原材料和配方均不变。

[0072]

聚氨酯轮胎样品的制备

[0073]

将新的a组分混合均匀后,与b组分分别投入低压浇注机对应的料罐中,料温保持在45-55℃,通过观察试杯状态找到中心比例。将物料分别注入试片模具和高速旋转的轮胎模具中,模温为50-55℃,6min后脱模,然后样品放入80℃烘箱中熟化24小时,最终获得对比例的试片样品和轮胎样品。

[0074]

分别对实施例和对比例的样品进行性能测试,结果见表1。

[0075]

表1实施例和对比例的样品性能测试结果

[0076][0077][0078]

从表1可以看出,本发明所提供的的基于混酸聚酯多元醇和废旧橡胶粉的聚氨酯轮胎材料(实施例1、2和3),相比于普通聚氨酯低速轮胎(对比例1和2)的机械性能均比较接近,且表皮无明显缺陷,尤其实施例2和3能够保持色泽光亮的外观,疲劳测试均能通过验

收,可以达到聚氨酯低速轮胎的日常使用要求。