1.本发明涉及荧光材料技术领域,具体涉及一种长余辉荧光发光材料及其制备方法。

背景技术:

2.长余辉荧光发光材料简称长余辉材料,又称夜光材料。它是一类在光源激发下,发出可见光,并将获得的部分光能储存起来,在激发停止后,以光的形式将能量缓慢释放出来的一种光致发光材料。因此也称“绿色光源材料”。由于其可以利用日光或灯光储光在夜晚或黑暗处发光,因而广泛应用在夜间应急指示、光电子器件或元件、仪表显示,低度照明,家庭装饰及国防军事(如夜行地图)等诸多方面,更有望应用于信息处理,新能源,生命科学和宇宙尖端科技领域,影响未来科技的发展。

3.近年来,以铝酸锶为基质,eu

2+

、dy

3+

共激发的黄绿色长余辉sral2o4:eu

2+

,dy

3+

荧光材料,由于具有余辉时间长,环保无辐射,大量被应用到安全标识、路标、发光陶瓷、建筑等行业上,需求量每年呈逐步上升趋势。随着时间推移,在大量投入商业化使用后,品质参差不齐的黄绿色长余辉(sral2o4:eu

2+

,dy

3+

)荧光发光材料暴露出许多缺点:铝酸锶黄绿色长余辉(sral2o4:eu

2+

,dy

3+

)荧光发光材料高亮度、长时效特性不足,大大限制了使用范围。此外其在潮湿环境、酸性环境下,极其容易发生水解,材料粉体由黄绿色转为白色、结块变硬,导致荧光发光材料粉体余辉时效性降低、甚至失去余辉特性。这一缺点极大的限制了铝酸锶黄绿色长余辉荧光发光材料在水性和酸性环境下的应用。

技术实现要素:

4.有鉴于此,有必要针对上述的问题,提供一种长余辉荧光发光材料及其制备方法。通过采用属于六方晶系的aln与h3bo3、nh4cl作为复合助溶剂,在高温固相的工艺体系下烧成,后经表面处理,制备出高亮度、耐水性、耐酸性的长时效长余辉(sral2o4:eu

2+

,dy

3+

)荧光发光材料。

5.为实现上述目的,本发明采取以下的技术方案:

6.第一方面,本发明提供一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,取值范围为:0.98≤x<1.01,1.98≤y≤2.04,0.014≤z≤0.018,0.009≤λ≤0.011;包括以下步骤:

7.步骤s1:按照化学式sr

x

alyo4:zeu

2+

,λdy

3+

的化学计量比称取原料srco3、al2o3、eu2o3以及dy2o3;称取助溶剂aln、h3bo3和nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

8.步骤s2:将s1中混合物料放入刚玉坩埚中,采用高温固相法在高温隧道炉中烧成还原反应,得到烧结体;用光源激发烧结体发出黄绿色余辉,后将其粉碎,得到荧光发光材料粉体。

9.进一步的,所述制备方法还包括步骤s3:对荧光发光材料粉体进行表面处理,所述

表面处理依次包括酸处理、碱中和以及脱水干燥。

10.进一步的,s1中所述助溶剂中aln的添加量为0.002mol~0.016mol;h3bo3的添加量为0.02mol~0.1mol;nh4cl的添加量为0.005mol~0.02mol。

11.优选的,s1中所述助溶剂中aln的添加量为0.012mol;h3bo3的添加量为0.04mol;nh4cl的添加量为0.01mol。

12.进一步的,s2中高温固相法烧成还原反应的温度为1460℃~1520℃,保温时间为2~4h,还原气体为2%~4%的h2。

13.进一步的,s1中混合物料放入刚玉坩埚前,先将混合物料填充进pe薄膜袋,采用塑料开孔器开插三孔~六孔。pe薄膜袋开孔后,可以增加原材料混合物与还原气氛的接触面积。此外,开孔使得粉体烧结后留有开孔空间,利于后期处理破碎,若不开孔,存在还原不彻底的可能,烧结后粉体为实心块状,增加处理难度。

14.进一步的,所述光源包括但不限于太阳光、白光灯和紫外灯。

15.进一步的,所述粉碎为将烧结体通过机械鄂破、机械对辊和过筛。

16.进一步的,s3中酸处理为将荧光发光材料粉体加入酸溶液中搅拌50~80min。

17.进一步的,所述酸溶液为硫酸盐与硫酸混合的酸性溶液,酸溶液的ph≤1.8。其中,酸溶液中的硫酸盐的水合硫酸根离子与荧光粉表面析出的sr

2+

离子络合,硫酸为酸溶液提供配位体so4

2-离子,同时调节酸溶液的ph值,在ph值≤1.8时,配位体so4

2-离子浓度充足,有利于络合物的形成,形成更好的包覆层。而当ph大于1.8时,配位体so4

2-离子的浓度不足,酸溶液中水合so4

2-离子难以与sr

2+

离子络合。

18.进一步的,所述硫酸盐包括但不限于十八水合硫酸铝(al2(so4)3·

18h2o)、二十四水合硫酸铝硫酸钾(k2so4·

al2(so4)3·

24h2o)和十二烷基硫酸铵(c

12h25

o4s

·

nh4)。

19.进一步的,所述硫酸盐的浓度为0.2mol/l~0.8mol/l。

20.优选的,所述硫酸盐的浓度为0.6mol/l。

21.进一步的,s3中荧光发光材料粉体的质量(g)与酸溶液体积(ml)的比例为1:(0.8~1.2)。

22.进一步的,s3中碱中和为碱性溶液添加至酸处理后的溶液中,使溶液ph为6.6~7.0。

23.进一步的,s3中脱水干燥为去除溶液的上清液后,在真空下抽滤脱水,然后置于干燥箱内干燥。

24.优选的,干燥温度为80~120℃,干燥时间为6~10h。

25.进一步的,s2中脱水干燥前先用纯水进行洗涤。

26.第二方面,本发明提供一种采用上述方法制备的长余辉荧光发光材料。

27.本发明的有益效果为:

28.(1)本发明提供的制备方法采用长余辉荧光发光材料采用aln、h3bo3和nh4cl作为助溶剂,在烧成还原反应过程中,可以将粉体结构烧结成致密稳定的结构,降低荧光发光材料在部分环境下不稳定析出sr

2+

的可能,大大提高了荧光发光材料粉体的稳定性,从而提高了荧光发光材料的余辉亮度和余辉时效性。

29.(2)本发明提供的制备方法对荧光发光材料粉体进行表面处理,酸溶液中的so

42-离子被荧光发光材料粉体析出表面的sr

2+

捕获,形成srso4,srso4溶解度很低,而且不溶于

醇与稀硫酸,经过表面处理后,大大提高了荧光发光材料的耐水性、耐酸性。进一步的,采用碱中和的方式使荧光发光材料为中性,在后续应用中,可满足在水性环境中、酸性条件中、碱性条件中等多种恶劣环境下使用,并可以维持很好的余辉亮度与余辉时效性。

30.(3)本发明提供的制备方法烧成温度符合生产线生产条件,适合大规模产业化生产。本发明提供的制备方法在刚玉坩埚内添加pe薄膜再放置混合物料,减少烧结过程中粉体因膨胀或熔融黏着坩埚的现象,防止坩埚破损。

附图说明

31.图1是对比例1、实施例1、实施例7~13制备的不同的荧光发光材料的90min余辉亮度。

32.图2是对比例1、实施例1、实施例7~13制备的不同的荧光发光材料的辉度阈值。

33.图3是对比例1、实施例1、实施例7~13制备的不同的荧光发光材料在水溶液中不同时间段的ph值变化图。

34.图4对比例1、实施例1、实施例7~13制备的不同的荧光发光材料在水溶液中不同时间段的电导率变化图。

35.图5是实施例1、实施例4、实施例14~17制备的不同的荧光发光材料的90min余辉亮度。

36.图6是实施例1、实施例4、实施例14~17制备的不同的荧光发光材料的辉度阈值。

37.图7是实施例1、实施例4、实施例14~17制备的不同的荧光发光材料在水溶液中不同时间段的ph值变化图。

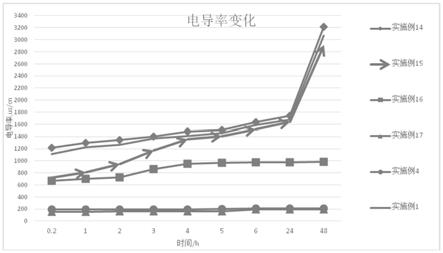

38.图8是实施例1、实施例4、实施例14~17制备的不同的荧光发光材料在水溶液中不同时间段的电导率变化图。

39.图9是实施例4、实施例23~27、对比例14~16制备的不同的荧光发光材料在水溶液中不同时间段的电导率变化图。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.本发明实施例中过筛所用筛网为日本nbc工业nxx-18,孔径为65μm。

42.实施例1

43.一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,x=0.99,y=2.02,z=0.018,λ=0.011;包括以下步骤:

44.s1:化学式中的各物质的化学计量比准确称取0.99mol srco3,2.02mol al2o3,0.018mol eu2o3,0.011mol dy2o3;称取助溶剂0.012mol aln、0.04mol h3bo3和0.01mol nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

45.s2:将s1中混合物料放入pe薄膜袋中,采用塑料开孔器开六孔,然后置于刚玉坩埚

中加盖,采用高温固相法在高温隧道炉中烧成还原反应,还原反应的温度1500℃,保温时间为3h,还原气体为3%的h2,得到烧结体;用日光灯激发烧结体,发出黄绿色余辉,后机械鄂破、机械对辊、过筛将其粉碎,得到荧光发光材料粉体。

46.实施例2

47.一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,x=1.0,y=2.0,z=0.016,λ=0.010;包括以下步骤:

48.s1:化学式中的各物质的化学计量比准确称取1.0mol srco3,2.0mol al2o3,0.016mol eu2o3,0.010mol dy2o3;称取助溶剂0.01mol aln、0.04mol h3bo3和0.014mol nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

49.s2:将s1中混合物料放入pe薄膜袋中,采用塑料开孔器开六孔,然后置于刚玉坩埚中加盖,采用高温固相法在高温隧道炉中烧成还原反应,还原反应的温度1520℃,保温时间为2h,还原气体为4%的h2,得到烧结体;用紫外灯激发烧结体,发出黄绿色余辉,后机械鄂破、机械对辊、过筛将其粉碎,得到荧光发光材料粉体。

50.实施例3

51.一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,x=1.01,y=1.98,z=0.014,λ=0.009;包括以下步骤:

52.s1:化学式中的各物质的化学计量比准确称取1.01mol srco3,1.98mol al2o3,0.014mol eu2o3,0.009mol dy2o3;称取助溶剂0.008mol aln、0.1mol h3bo3和0.018mol nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

53.s2:将s1中混合物料放入pe薄膜袋中,采用塑料开孔器开六孔,然后置于刚玉坩埚中加盖,采用高温固相法在高温隧道炉中烧成还原反应,还原反应的温度1480℃,保温时间为4h,还原气体为2%的h2,得到烧结体;用紫外灯激发烧结体,发出黄绿色余辉,后机械鄂破、机械对辊、过筛将其粉碎,得到荧光发光材料粉体。

54.实施例4

55.一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,x=0.99,y=2.02,z=0.018,λ=0.011;包括以下步骤:

56.s1:化学式中的各物质的化学计量比准确称取0.99mol srco3,2.02mol al2o3,0.018mol eu2o3,0.011mol dy2o3;称取助溶剂0.012mol aln、0.04mol h3bo3和0.01mol nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

57.s2:将s1中混合物料放入pe薄膜袋中,采用塑料开孔器开六孔,然后置于刚玉坩埚中加盖,采用高温固相法在高温隧道炉中烧成还原反应,还原反应的温度1500℃,保温时间为3h,还原气体为3%的h2,得到烧结体;用紫外灯激发烧结体,发出黄绿色余辉,后机械鄂破、机械对辊、过筛将其粉碎,得到荧光发光材料粉体;

58.s3:对荧光发光材料粉体进行表面处理,所述表面处理依次包括酸处理、碱中和以及脱水干燥;

59.酸处理:制备酸溶液:酸溶液为十八水合硫酸铝(al2(so4)3·

18h2o)配制的

0.6mol/l的水溶液和质量分数50%的硫酸溶液的混合溶液,使酸溶液的ph为=1.8;取s2制备的荧光发光材料粉体300g缓慢加入300ml酸溶液中,在300r/min转速下,搅拌时间80min,使荧光发光材料粉体表面充分包覆;

60.碱中和:将0.2mol/l的naoh溶液缓慢加入酸处理后的溶液中,同时测定ph变化,待ph为6.8时停止加入naoh溶液;

61.脱水干燥:将碱中和后的溶液静止放置,去除上清液后,用纯水洗涤3遍,将脱水后荧光发光材料粉体在真空下抽滤脱水,然后置于100℃的干燥箱中干燥8h。

62.实施例5

63.一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,x=0.99,y=2.02,z=0.018,λ=0.011;包括以下步骤:

64.s1:化学式中的各物质的化学计量比准确称取0.99mol srco3,2.02mol al2o3,0.018mol eu2o3,0.011mol dy2o3,;称取助溶剂0.012mol aln、0.04mol h3bo3和0.01mol nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

65.s2:将s1中混合物料放入pe薄膜袋中,采用塑料开孔器开六孔,然后置于刚玉坩埚中加盖,采用高温固相法在高温隧道炉中烧成还原反应,还原反应的温度1500℃,保温时间为3h,还原气体为3%的h2,得到烧结体;用紫外灯激发烧结体,发出黄绿色余辉,后机械鄂破、机械对辊、过筛将其粉碎,得到荧光发光材料粉体;

66.s3:对荧光发光材料粉体进行表面处理,所述表面处理依次包括酸处理、碱中和以及脱水干燥;

67.酸处理:制备酸溶液:酸溶液为二十四水合硫酸铝硫酸钾(k2so4·

al2(so4)3·

24h2o)配制的0.6mol/l的水溶液和质量分数50%的硫酸溶液的混合溶液,酸溶液的ph=1.8;取s2制备的荧光发光材料粉体300g缓慢加入300ml酸溶液中,在300r/min转速下,搅拌时间80min,使荧光发光材料粉体表面充分包覆;

68.碱中和:将0.2mol/l的naoh溶液缓慢加入酸处理后的溶液中,同时测定ph变化,待ph为6.6时停止加入naoh溶液;

69.脱水干燥:将碱中和后的溶液静止放置,去除上清液后,用纯水洗涤3遍,将脱水后荧光发光材料粉体在真空下抽滤脱水,然后置于100℃的干燥箱中干燥8h。

70.实施例6

71.一种长余辉荧光发光材料的制备方法,所述长余辉荧光发光材料化学式为sr

x

alyo4:zeu

2+

,λdy

3+

,其中x,y,z,,λ均为摩尔分数,x=0.99,y=2.02,z=0.018,λ=0.011;包括以下步骤:

72.s1:化学式中的各物质的化学计量比准确称取0.99mol srco3,2.02mol al2o3,0.018mol eu2o3,0.011mol dy2o3,;称取助溶剂0.012mol aln、0.04mol h3bo3和0.01mol nh4cl;将称好的原料与助溶剂混合均匀,得到混合物料;

73.s2:将s1中混合物料放入pe薄膜袋中,采用塑料开孔器开六孔,然后置于刚玉坩埚中加盖,采用高温固相法在高温隧道炉中烧成还原反应,还原反应的温度1500℃,保温时间为3h,还原气体为3%的h2,得到烧结体;用紫外灯激发烧结体,其发出黄绿色余辉,后机械鄂破、机械对辊、过筛将其粉碎,得到荧光发光材料粉体;

74.s3:对荧光发光材料粉体进行表面处理,所述表面处理依次包括酸处理、碱中和以及脱水干燥;

75.酸处理:制备酸溶液:酸溶液为十二烷基硫酸铵(c

12h25

o4s

·

nh4)配制的0.6mol/l的水溶液和质量分数50%的硫酸溶液的混合溶液,酸溶液的ph=1.8;取s2制备的荧光发光材料粉体300g缓慢加入300ml酸溶液中,在300r/min转速下,搅拌时间80min,使荧光发光材料粉体表面充分包覆;

76.碱中和:将0.2mol/l的naoh溶液缓慢加入酸处理后的溶液中,同时测定ph变化,待ph为7.0时停止加入naoh溶液;

77.脱水干燥:将碱中和后的溶液静止放置,去除上清液后,用纯水洗涤3遍,将脱水后荧光发光材料粉体在真空下抽滤脱水,然后置于100℃的干燥箱中干燥8h。

78.实施例7~13

79.长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式和制备方法同实施例1,不同之处在于助溶剂aln的添加量分别为0.002mol、0.004mol、0.006mol、0.008mol、0.01mol、0.014mol及0.016mol。

80.实施例14~17

81.长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例4,不同之处在于实施例14是采用相同体积的纯水处理替代酸处理;实施例15~17的十八水合硫酸铝(al2(so4)3·

18h2o)配制的水溶液浓度不同,分别为0.2mol/l、0.4mol/l和0.8mol/l。

82.实施例18~22

83.长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例1,不同之处在于nh4cl的添加量分别为0.005mol、0.015mol、0.02mol、0.025mol和0.03mol。

84.实施例23~27

85.长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例4,不同之处在于酸溶液的ph分别为0.8、1.0、1.2、1.4和1.6。

86.对比例1

87.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例1,不同之处在于助溶剂中不含有aln。

88.对比例2

89.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例1,不同之处在于助溶剂中不含有nh4cl。

90.对比例3

91.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例1,不同之处在于助溶剂中nh4cl替换成(nh4)2co3。

92.对比例4

93.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例18,不同之处在于助溶剂中nh4cl替换成(nh4)2co3。

94.对比例5

95.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例19,不同之处在于助溶剂中nh4cl替换成(nh4)2co3。

96.对比例6

97.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例20,不同之处在于助溶剂中nh4cl替换成(nh4)2co3。

98.对比例7

99.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例21,不同之处在于助溶剂中nh4cl替换成(nh4)2co3。

100.对比例8

101.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例22,不同之处在于助溶剂中nh4cl替换成(nh4)2co3。

102.对比例9~13

103.一种长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例1,不同之处在于助溶剂中nh4cl分别替换为(nh4)3po4、nh4h2po4、(nh4)2hpo4、(nh4)2so4和nh4hso4。

104.对比例14~16

105.长余辉荧光发光材料的制备方法,长余辉荧光发光材料化学式及制备方法同实施例4,不同之处在于酸溶液的ph分别为2.0、3.0和4.0。

106.检测结果分析

107.一、助溶剂中aln的添加以及添加量的影响

108.(一)将对比例1、实施例1、实施例7~13制备的不同的荧光发光材料分别进行测试。采用浙大三色-长余辉荧光粉测试仪pr-305测试90min余辉亮度、辉度阈值。

109.图1是对比例1、实施例1、实施例7~13制备的不同的荧光发光材料的90min余辉亮度。由图1可知,与制备方法中未添加aln的对比例1相比,添加aln的实施例1、实施例7~13的制备方法均一定程度的提高了荧光发光材料的余辉亮度。随着aln含量的提高,荧光发光材料的余辉亮度先提高,达到峰值后下降,在aln添加量为0.012mol时效果最佳。

110.图2是对比例1、实施例1、实施例7~13制备的不同的荧光发光材料的辉度阈值。由图2可知,与制备方法中未添加aln的对比例1相比,添加aln的实施例1、实施例7~13的制备方法均一定程度的提高了荧光发光材料的辉度阈值。随着aln含量的提高,荧光发光材料的辉度阈值先提高,达到峰值后下降,在aln添加量为0.012mol时效果最佳。

111.(二)测试对比例1、实施例1、实施例7~13制备的不同的荧光发光材料在水溶液中的ph和电导率,以反映其水解程度。

112.测试方法:将不同的荧光发光材料分别称量5.00g样品,放入已清洗干净的100ml烧杯中;将水加热至100℃,冷却至室温26℃取100ml倒入装有样品的烧杯中,充分搅拌;按照一定时间间隔,读取ph计和电导率仪的检测结果;ph值、电导率检测在26℃的恒温环境下进行。

113.图3是按照上述测试方法,对比例1(对应图中a)、实施例1(对应图中g)、实施例7~13(依次分别对应图中b~f,h,i)制备的不同的荧光发光材料在水溶液中不同时间段的ph值变化图。图4是按照上述测试方法,对比例1(对应图中a)、实施例1(对应图中g)、实施例7

~13(依次分别对应图中b~f,h,i)制备的不同的荧光发光材料在水溶液中不同时间段的电导率变化图。由图3和图4可知,与未添加aln的对比例1相比,添加助溶剂aln的各个实施例制备的荧光发光材料在水溶液环境中,均有效的降低了ph与电导率,说明助溶剂中添加aln含量有利于荧光发光材料的稳定。

114.二、助溶剂中铵盐的种类和添加浓度的影响

115.采用浙大三色-长余辉荧光粉测试仪pr-305测试实施例1、实施例18~22、对比例2~13制备的不同的荧光发光材料在不同的时间点下的余辉亮度,数据如表1所示。

116.表1

117.[0118][0119]

由表1可知,助溶剂中不添加nh4cl,或者选择(nh4)3po4、nh4h2po4、(nh4)2hpo4、(nh4)2so4或nh4hso4替换nh4cl时,荧光发光材料的亮度会降低,只有在助溶剂中同时添加aln和nh4cl时,才可以产生良好的协同作用。

[0120]

三、酸溶液处理、酸溶液中硫酸盐浓度、酸溶液的ph的影响

[0121]

(一)将实施例1、实施例4、实施例14~17制备的不同的荧光发光材料分别进行测试。采用浙大三色-长余辉荧光粉测试仪pr-305测试90min余辉亮度、辉度阈值。

[0122]

图5是实施例1、实施例4、实施例14~17制备的不同的荧光发光材料的90min余辉亮度。图6是实施例1、实施例4、实施例14~17制备的不同的荧光发光材料的辉度阈值。由图5和图6可知,将实施例1制备的荧光发光材料置于纯水中(实施例14),发生水解,导致荧光发光材料的余辉亮度降低,辉度阈值下降。而经过不同浓度的酸溶液处理后,可以有效防止荧光发光材料的水解。

[0123]

图7是采用相同的测试方法,实施例1、实施例4、实施例14~17制备的不同的荧光发光材料在水溶液中不同时间段的ph值变化图。图8是采用相同的测试方法,实施例1、实施例4、实施例14~17制备的不同的荧光发光材料在水溶液中不同时间段的电导率变化图。由图7和图8可知,与实施例1相比,实施例4制备的荧光发光材料粉体进一步表面处理后,可进一步防止荧光发光材料在溶液环境下水解,并且在适当浓度的酸溶液处理时,可使荧光发光材料长时间在溶液环境下的ph和电导率无明显变化。

[0124]

(二)采用浙大三色-长余辉荧光粉测试仪pr-305测试实施例4、实施例23~27、对比例14~16制备的不同的荧光发光材料在不同的时间点下的余辉亮度,数据如表2所示。

[0125]

表2

[0126][0127]

由表2可知,在酸溶液ph>1.8后,产品包膜效果变差,荧光粉存在水解,导致荧光粉发光效果不理想。

[0128]

图9是采用相同的测试方法,实施例4(对应图9中曲线6)、实施例23~27、(依次分别对应图9中曲线1~5)、对比例14~16(依次分别对应图9中曲线7~9)制备的不同的荧光发光材料在水溶液中不同时间段的电导率变化图。由图9可知,只有当表面处理过程中酸溶液ph≤1.8时,得到的荧光发光材料在水中电导率无明显变化,荧光发光材料未发生水解。

[0129]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。