1.本发明属于太阳热反射涂料技术领域,具体涉及一种高颜料体积分数热反射涂料的制备工艺。

背景技术:

2.地球上绝大部分能量都来自于太阳。煤、石油、天然气、水能、风能、生物能等都直接或间接来源于太阳能,太阳是人类生产和生活的必要条件。我国太阳能资源尤其丰富,太阳光辐射到物体表面的太阳光能量约为750瓦/平方米,并且每年累计日照时间超过2200小时的地区超过了我国国土面积的60%。但是强烈的太阳辐射也会给工业生产和人类生活带来诸多不便。经过太阳的长时间连续照射,物体表面的能量不断集聚,温度显著升高,甚至在夏天时金属物体表面温度可以达到70-80℃,建筑屋顶及外墙表面的温度也可以达到40-50℃。据统计,全球因此降温、制冷而每年所需要消耗的能源占总能耗的20%以上。因此,开发太阳热反射隔热涂料降低建筑物、设备表面温度是一种间接利用太阳能的方法,对节约能源、保护环境具有重要意义。

3.太阳热反射涂料是一种能够提高太阳热辐射反射,降低太阳热吸收,起到隔热降温作用的涂料。将这种涂料涂在被涂装物体的表面,在强烈的太阳热辐射下可以使物体的温度升温较低,且太阳照射越强烈,物体升温的温度差越大,从而在很大程度上降低了太阳热辐射的危害。传统的热反射涂料中最重要的颜料是二氧化钛,二氧化钛为纯白色而且屈光指数高,所以不透明,且发射率高、隔热性能好,但耐玷污性差且色彩单一。为了满足建筑、工业等领域对多种颜色的特殊需求,彩色热反射涂料发挥了巨大的优势。

4.颜料体积分数(pvc)对太阳热反射涂层的反射率有重要影响。普渡大学xiulinruan的一项研究表明,高颜料体积分数(pvc为60%及以上)的热反射涂料能获得95%以上的反射率,因此提高颜料体积分数能够大大提高涂层反射率。但越高的颜料体积分数对涂料的制备工艺要求也越严格,目前主要是采用干着色法和色浆法进行制备。但干着色法和色浆法均难以有效分散高浓度的颜料,从而导致所得的涂料性能不佳。因此,需要对涂料制备工艺进行改良,以获得稳定性、成膜性和隔热性更好的太阳热反射涂料。

技术实现要素:

5.为了克服上述现有技术的不足,本发明提出了一种高颜料体积分数热反射涂料的制备工艺,采用本发明工艺制备得到的热反射涂料颜料分散均匀,具有更优的稳定性和成膜性,形成涂层后表面缺陷更少。

6.为了实现上述目的,本发明所采用的技术方案是:

7.本发明提供一种高颜料体积分数热反射涂料的制备工艺,该工艺包括以下步骤:

8.s1、在低速搅拌下将助剂分散在溶剂中,再加入颜料,并边搅拌边超声一段时间,然后经高速剪切和高速研磨获得均匀分散的色浆;

9.s2、往步骤s1的色浆中加入胶黏剂和助剂,继续高速研磨一段时间,研磨后过滤并

再剪切;

10.s3、剪切后静置一段时间,再加入助剂,低速搅拌均匀即得高颜料体积分数热反射涂料。

11.优选地,将助剂分散在溶剂中的搅拌采用磁力搅拌,搅拌速度为650-750r/min。

12.优选地,边搅拌边超声的超声功率为350-450w,搅拌速度为400-500r/min,搅拌方式为搅拌桨搅拌,搅拌超声的时间为20-30min。

13.优选地,高速剪切和高速研磨均在高速分散机中进行,高速剪切的剪切速度为2300-2500r/min,剪切时间为20-30min;高速研磨的研磨速度为2300-2500r/min,研磨时间为20-30min,研磨的介质为1.8-2mm的研磨锆珠。

14.优选地,步骤s2的高速研磨的研磨速度为1400-1600r/min,研磨时间为20-30min,研磨的介质为1.8-2mm的研磨锆珠。

15.优选地,步骤s2过滤所用的滤网大小为40目,剪切速度为1000-1200r/min,剪切时间为15-25min。

16.优选地,静置的时间为20-26小时。

17.优选地,步骤s3的低速搅拌速度为700-900r/min,搅拌时间10-15min。

18.优选地,所述颜料包括沉淀硫酸钡、沉淀硫酸钡和氟化镁的混合物、重质碳酸钙。

19.优选地,步骤s1的助剂包括分散剂、润湿剂、消泡剂、流平剂;步骤s2和s3的助剂均为消泡剂。

20.进一步地,所述分散剂为阴离子表面活性剂,润湿剂的有效成分为烷基酚聚氧乙烯醚、消泡剂的主要成分为聚醚硅氧烷共聚物、流平剂的主要成分聚醚改性聚二甲基硅氧烷。

21.需要说明的是,本发明虽然是针对高颜料体积分数的热反射涂料所提出的,但本发明方案同样适用于制备低颜料体积分数的热反射涂料。

22.与现有技术相比,本发明的有益效果是:

23.本发明提供了一种高颜料体积分数热反射涂料的制备工艺,即在低速搅拌下将助剂分散在溶剂中,再加入颜料,并边搅拌边超声一段时间,然后经高速剪切和高速研磨获得均匀分散的色浆;往色浆中加入胶黏剂和助剂,继续高速研磨一段时间,研磨后过滤并再剪切;剪切后静置一段时间,再加入助剂,低速搅拌均匀即得。本发明在剪切色浆之前,对颜料进行超声处理,可以有效减少pvc较高时颜料的团聚;在色浆制备和混合胶黏剂过程中均采用剪切、研磨两种分散手段,并交替使用,使得颜料分散得更加均匀;在涂料的制备过程中,剪切或研磨的速度逐步降低,并通过静置消泡,进而大大降低了消泡剂的使用,在有效消除泡沫的同时还降低了消泡剂对涂料性能的负面影响;采用本发明工艺制备得到的热反射涂料颜料分散均匀,具有更优的稳定性和成膜性,形成涂层后表面缺陷更少。

附图说明

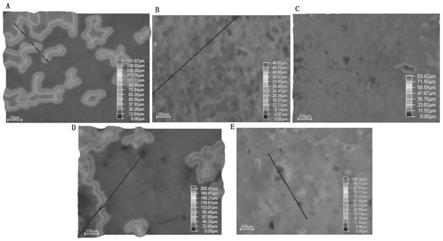

24.图1为不同涂层在超景深显微镜下放大倍数为185倍的3d图像(观察角度为正上方;a-e分别代表实施例1-3、对比例1-2);

25.图2为不同涂层在超景深显微镜下放大185倍的形貌(观察角度为正上方;a-e分别代表实施例1-3、对比例1-2)。

具体实施方式

26.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

27.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

28.实施例1一种高颜料体积分数(硫酸钡体系,pvc=70%)热反射涂料的制备工艺

29.(1)将1.2g sn-5040分散剂(阴离子表面活性剂)、0.75g科宁pe-100润湿剂(有效成分为烷基酚聚氧乙烯醚)、0.3g道康宁dc-65消泡剂(主要成分为聚醚硅氧烷共聚物)、0.71g byk333流平剂(主要成分聚醚改性聚二甲基硅氧烷)加入到120g去离子水中,以700r/min的转速磁力搅拌7min,使上述助剂均匀的分散在去离子水中。

30.(2)将201.6g沉淀硫酸钡加入上述体系中,在昆山舒美kq-400kde型超声波清洗机中超声搅拌分散25min,超声功率为400w,搅拌速度为400r/min(搅拌方式为搅拌桨搅拌)。

31.(3)超声后的混合物在上海力辰fs400-st型高速分散机中以2500r/min的转速高速剪切30min;为了减少颗粒团聚、使色浆更加细腻均匀以获得更平滑的涂层表面,将高速分散机的剪切盘更换成研磨盘对色浆进行研磨,以2mm锆珠作为研磨介质,以2300r/min的转速研磨20min,获得颜料分散均匀的色浆。

32.(4)将34g硅丙乳液、0.3g道康宁dc-65消泡剂加入上述均匀分散的色浆中,在高速分散机中以1450r/min的转速继续研磨25min,得到混合物体系。

33.(5)将上述混合物体系过滤(过滤滤网的大小为40目),再在安装剪切盘的高速分散机中以1200r/min的转速剪切20min。至此,体系以剪切、研磨、剪切的交替过程分散完成。

34.(6)静置22小时后,加入少量道康宁dc-65消泡剂(消泡剂总用量不超过体系总质量的0.3%),在高速分散机中以800r/min的转速搅拌20min,待体系分散稳定之后即得成品。

35.实施例2一种高颜料体积分数(复合体系,pvc=70%)热反射涂料的制备工艺

36.(1)将1.0g sn-5040分散剂(阴离子表面活性剂)、0.51g科宁pe-100润湿剂(有效成分为烷基酚聚氧乙烯醚)、0.28g道康宁dc-65消泡剂(主要成分为聚醚硅氧烷共聚物)、0.70g byk333流平剂(主要成分聚醚改性聚二甲基硅氧烷)加入到150g去离子水中,以700r/min的转速磁力搅拌5min,使助剂均匀的分散在去离子水中。

37.(2)将100.8g沉淀硫酸钡和70.1g氟化镁加入上述体系中,在昆山舒美kq-400kde型超声波清洗机中搅拌超声分散30min,超声功率为350w,搅拌速度为500r/min(搅拌方式为搅拌桨搅拌)。

38.(3)超声后的混合物在上海力辰fs400-st型高速分散机中以2500r/min的转速高速剪切30min;为了减少颗粒团聚、使色浆更加细腻均匀以获得更平滑的涂层表面,将高速分散机的剪切盘更换成研磨盘对色浆进行研磨,以2mm锆珠作为分散介质,以2350r/min的转速研磨25min,获得颜料分散均匀的色浆。

39.(4)将34g硅丙乳液、0.31g道康宁dc-65消泡剂加入上述体系均匀分散的色浆中,以1400r/min的转速研磨25min(以2mm锆珠作为分散介质),得到混合物体系。

40.(5)将上述混合物体系过滤(过滤滤网的大小为40目),再在安装剪切盘的高速分

散机中以1150r/min的转速剪切23min。

41.(6)静置24小时后,加入少量道康宁dc-65消泡剂(消泡剂总用量不超过体系总质量的0.3%),在高速研磨分散机中以750r/min的转速搅拌20min,待体系分散稳定之后即得成品。

42.实施例3一种高颜料体积分数(碳酸钙体系,pvc=70%)热反射涂料的制备工艺

43.(1)将1.01g sn-5040分散剂(阴离子表面活性剂)、0.63g科宁pe-100润湿剂(有效成分为烷基酚聚氧乙烯醚)、0.32g道康宁dc-65消泡剂(主要成分为聚醚硅氧烷共聚物)、0.73g byk333流平剂(主要成分聚醚改性聚二甲基硅氧烷)加入到120g去离子水中,以735r/min的转速磁力搅拌5min,使助剂均匀的分散在去离子水中。

44.(2)将188.16g重质碳酸钙加入上述体系中,在昆山舒美kq-400kde型超声波清洗机中搅拌超声分散30min,超声功率为350w,搅拌速度为460r/min(搅拌方式为搅拌桨搅拌)。

45.(3)超声后的混合物在上海力辰fs400-st型高速分散机中以2450r/min的转速高速剪切30min;为了减少颗粒团聚、使色浆更加细腻均匀以获得更平滑的涂层表面,将高速分散机的剪切盘更换成研磨盘对色浆进行研磨,以2mm锆珠作为分散介质,以2300r/min的转速研磨,获得颜料分散均匀的色浆。

46.(4)将51g硅丙乳液、0.35g道康宁dc-65消泡剂加入上述体系均匀分散的色浆中,以1300r/min的转速研磨25min(以2mm锆珠作为分散介质),得到混合物体系。

47.(5)将上述混合物体系过滤(过滤滤网的大小为40目),再以1050r/min的转速剪切18min。

48.(6)静置23小时后,加入少量道康宁dc-65消泡剂(消泡剂总用量不超过体系总质量的0.3%),在高速研磨分散机中以700r/min的转速搅拌22min,待体系分散稳定之后即得成品。

49.对比例1采用干着色法制备高颜料体积分数(硫酸钡体系,pvc=70%)热反射涂料

50.称取与实施例1相同质量的助剂(分散剂、润湿剂、消泡剂等)、溶剂、硅丙乳液和沉淀硫酸钡,将助剂、沉淀硫酸钡和水直接加到硅丙乳液中,在高速分散机中以2500r/min的转速高速剪切30min,期间根据气泡情况再加入适量消泡剂,即得。

51.对比例2采用色浆法制备高颜料体积分数(复合体系,pvc=70%)热反射涂料

52.称取与实施例2相同质量的助剂(分散剂、润湿剂、消泡剂等)、溶剂、硅丙乳液、沉淀硫酸钡和氟化镁,然后按照下列步骤进行制备:

53.(1)将助剂加入到去离子水中,以750r/min转速磁力搅拌5min,使助剂均匀的分散在去离子水中。

54.(2)将颜料(沉淀硫酸钡和氟化镁)加入上述混合物中,在高速分散机中以2500r/min转速高速剪切30min,得到色浆

55.(3)向色浆中加入硅丙乳液,在高速分散机中以1800r/min转速搅拌30min,使色浆和硅丙乳液混合均匀,期间根据起泡情况再加入适量消泡剂,即得。

56.实验例1性能测试:稳定性和成膜性测试

57.对实施例1、实施例2、实施例3、对比例1和对比例2的热反射涂料进行性能测试。以成品涂料开始出现分层的时间来表征涂料的稳定性,越快出现分层则代表涂料越不稳定。

具体方法为:将不同涂料涂覆于125

×

75

×

0.8mm大小的马口铁测试板上,涂层厚度为200μm,将马口铁测板置于室外日光下,并以聚苯乙烯泡沫箱隔绝地面热量,日晒二十分钟后用热电偶检测马口铁测试板背面中心处的温度,温度越低,则表示涂层隔热性能越好,反应了不同工艺对涂层隔热性能的影响;同时,通过超景深显微镜观察涂层的形貌,并拍摄不同涂层的3d图像,放大倍数为185倍,分析涂层表面最高处与最低处的高度差,即涂层表面峰谷差,差值越小说明涂层表面越光滑、均匀,反应了不同涂料制备工艺对涂层成膜性的影响。检测的数据结果见如表1、图1、图2所示。

58.由表1的结果可知,与对比例1-2的涂料制备工艺相比,采用本发明提供的高颜料体积分数涂料制备工艺(实施例1-3)所得的涂料具有更优的稳定性和成膜性。用相同原料和配比制备太阳热反射涂层时,在同一时间将涂层暴晒于日光下,本发明提供的涂料制备工艺所得的涂层温度更低,获得了更好的太阳反射作用。

59.表1不同热反射涂料的稳定性和成膜性测试结果

[0060][0061]

图1反应了观察窗口内涂层表面的高低起伏情况,由图可见,采用本发明提供的高颜料体积分数涂料制备工艺所得的涂层表面峰谷差值较干着色法和一般色浆法更小,说明本发明改进后的工艺所制备得到的涂层更加光滑均匀。同时,由图2可见实施例1-3的涂层表面光滑均匀,而对比例1-2的涂层表面有凸起、裂纹等缺陷,说明采用本发明提出的改进工艺所得的涂层具有更优的施工性和成膜性。

[0062]

以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。