1.本发明涉及到电缆制造领域,具体而言,涉及到电缆密封环氧树脂及其制备方法。

背景技术:

2.环氧树脂,具有优异的机械性质、耐水性、耐腐蚀性、耐热性、绝缘性,被广泛的应用于多种行业。在电缆行业中,环氧树脂可以作为密封胶将用于多条电缆接头的密封,或者作为多线芯电缆的护套组份隔离线芯,保证电能输送,亦或者直接喷涂在电缆护套外侧用于特殊场景实用,如应用于海底电缆。

3.但是现有技术中环氧树脂密封胶固化时间过长且施胶过程中产生有毒气体,危害人体健康对环境压力大,另外环氧树脂与其他组分如二氧化硅等无机物配合作为填料使用,融合效果差易开裂,使得电缆易老化,寿命短,可靠性差。

技术实现要素:

4.为了克服以上技术问题至少之一,本发明提供一种电缆密封环氧树脂及其制备方法,该环氧树脂优异的物化性能,在可以对电缆接头等进行密封,也可以与其他组分配套使用,一物多用,利于工业推广,其制备方法简单,成本低。

5.为了实现以上目的,本发明的一方面采用以下技术方案:电缆密封环氧树脂,包括以下重量份的原料:低分子环氧树脂100重量份、苯基硅氧树脂10-20重量份、氨基硅氧树脂5-10重量份、苯酚2-5重量份、偶联剂5-10重量份以及固化剂3-5重量份。

6.在一些较优的实施例中,所述低分子环氧树脂包含双酚a型环氧树脂、双酚f型环氧树脂和四氢邻苯二甲酸二缩水甘油酯。

7.在一些较优的实施例中,所述双酚a型环氧树脂、双酚f型环氧树脂和四氢邻苯二甲酸二缩水甘油酯的质量比为15-25:50-60:15-45。

8.在一些较优的实施例中,所述双酚a型环氧树脂、所述双酚f型环氧树脂和所述四氢邻苯二甲酸二缩水甘油酯的质量比为18:55:27。

9.在一些较优的实施例中,所述苯基硅氧树脂为苯基含氢硅氧树脂。

10.在一些较优的实施例中,所述氨基硅氧树脂包含羟基,羧基和酰胺基。

11.本发明另一方面采用的技术方案:电缆密封环氧树脂制备方法,包括以下步骤:

12.(1)制备a组分:将低分子环氧树脂中分成第一部分和第二部分,第一部分与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在5.8-6.5,搅拌保温1.5h,冷却备用。

13.(2)制备b组分:将所述第二部分研磨0.5-1h后,加入固化剂和氨基硅油树脂在-10-0℃温度下研磨1-2h,再加入所述偶联剂常温研磨3-4h。

14.在一些较优的实施例中,所述第一部分包括双酚a型环氧树脂和双酚f型环氧树脂,所述第二部分为四氢邻苯二甲酸二缩水甘油酯。

15.与现有技术相比,本发明的有益效果为:

16.环氧树脂固化时间短,可作为电缆接头的密封剂使用,不产生危害气体,环境友

好,表面光滑美观,不开裂,使用寿命长。另外,环氧树脂与其他组分如二氧化硅等无机物配合作为电缆填料使用,融合效果好不易开裂,减低电缆老化率,可高性高。其制备方法简单,工序少,设备投入低,成本较少,其制备的电缆材料层,物化性能佳,减少了其他组分的用量,降低原材料的使用成本。

具体实施方式

17.电缆密封环氧树脂,包括以下重量份的原料:低分子环氧树脂100重量份、苯基硅氧树脂10-20重量份、氨基硅氧树脂5-10重量份、苯酚2-5重量份、偶联剂5-10重量份以及固化剂3-5重量份。需要说明的是,这里使用的低分子环氧树脂的分子量小于5000。使用时,低分子环氧树脂为液态,固化剂为胺类固化剂或者酸酐类固化剂。偶联剂采用硅烷偶联剂。

18.优选的,所述低分子环氧树脂包含双酚a型环氧树脂、双酚f型环氧树脂和四氢邻苯二甲酸二缩水甘油酯。

19.优选的,所述双酚a型环氧树脂、双酚f型环氧树脂和四氢邻苯二甲酸二缩水甘油酯的质量比为15-25:50-60:15-45。

20.优选的,所述双酚a型环氧树脂、所述双酚f型环氧树脂和所述四氢邻苯二甲酸二缩水甘油酯的质量比为18:55:27。

21.优选的,所述苯基硅氧树脂为苯基含氢硅氧树脂。

22.优选的,所述氨基硅氧树脂包含羟基,羧基和酰胺基。含有多官能团的氨基硅氧树脂辅助了双酚a型环氧树脂、所述双酚f型环氧树脂和所述四氢邻苯二甲酸二缩水甘油酯与苯基含氢硅氧树脂的融合,提高体系的稳定性和强度,避免成型后开裂。通过利用苯酚调节的酸性环境,提高了反应发生的速率和效果。

23.电缆密封环氧树脂制备方法,包括以下步骤:(1)制备a组分:将低分子环氧树脂中分成第一部分和第二部分,第一部分与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在5.8-6.5,搅拌保温1.5h,冷却备用。

24.(2)制备b组分:将所述第二部分研磨0.5-1h后,加入固化剂和氨基硅油树脂在-10-0℃温度下研磨1-2h,再加入所述偶联剂常温研磨3-4h。

25.优选的,所述第一部分包括双酚a型环氧树脂和双酚f型环氧树脂,所述第二部分为四氢邻苯二甲酸二缩水甘油酯。

26.本发明先后进行多次试验,现举一部分试验结果作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明。

27.四氢邻苯二甲酸二缩水甘油酯常温下与固化剂和氨基硅油树脂一定时间内不容易发生固化,再加上先将其研磨再低温下一起研磨,更减缓了固化时间。

28.发明人发现,通过研磨,能够的降低制得的密封剂固化后或者电缆密封料的表面粗糙度,促使其与接触物质结合的更牢固。

29.实施例1:

30.电缆密封环氧树脂:双酚a型环氧树脂18重量份、双酚f型环氧树脂55重量份和四氢邻苯二甲酸二缩水甘油酯为27重量份、苯基含氢硅氧树脂10-20重量份、氨基硅氧树脂(羟基官能度为2,羧基官能度为3和酰胺基官能度为1)8重量份,以及苯酚4重量份,硅烷偶联剂kh550为6重量份、固化剂亚甲基双环己烷胺4重量份。

31.电缆密封环氧树脂制备方法,包括以下步骤:

32.(1)制备a组分:将双酚a型环氧树脂和双酚f型环氧树脂与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在5.8,搅拌保温1.5h,冷却备用。

33.(2)制备b组分:将四氢邻苯二甲酸二缩水甘油酯机研磨1h后,加入固化剂和氨基硅油树脂在-10℃温度下研磨1h,再加入所述偶联剂常温研磨4h。

34.实施例2:

35.电缆密封环氧树脂:酚a型环氧树脂18重量份、双酚f型环氧树脂55重量份和四氢邻苯二甲酸二缩水甘油酯为27重量份、苯基含氢硅氧树脂10-20重量份、氨基硅氧树脂(羟基官能度为1,羧基官能度为1和酰胺基官能度为1)8重量份,苯酚4重量份、硅烷偶联剂kh55为6重量份以及固化剂亚甲基双环己烷胺4重量份。

36.电缆密封环氧树脂制备方法,包括以下步骤:

37.(1)制备a组分:将双酚a型环氧树脂和双酚f型环氧树脂与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在5.8,搅拌保温1.5h,冷却备用。

38.(2)制备b组分:将四氢邻苯二甲酸二缩水甘油酯机研磨1h后,加入固化剂和氨基硅油树脂在-10℃温度下研磨1h,再加入所述偶联剂常温研磨4h。

39.实施例3:电缆密封环氧树脂:双酚a型环氧树脂15重量份、双酚f型环氧树脂60重量份、四氢邻苯二甲酸二缩水甘油酯45重量份、苯基含氢硅氧树脂10-20重量份、氨基硅氧树脂(羟基官能度为2,羧基官能度为3和酰胺基官能度为1)8重量份,苯酚4重量份、硅烷偶联剂kh55为6重量份以及固化剂二乙烯三胺4重量份。

40.电缆密封环氧树脂制备方法,包括以下步骤:

41.(1)制备a组分:将双酚a型环氧树脂和双酚f型环氧树脂与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在6,搅拌保温1.5h,冷却备用。

42.(2)制备b组分:将四氢邻苯二甲酸二缩水甘油酯机研磨1h后,加入固化剂和氨基硅油树脂在-10℃温度下研磨1h,再加入所述偶联剂常温研磨4h。

43.实施例4:

44.电缆密封环氧树脂:双酚a型环氧树脂20重量份、双酚f型环氧树脂55重量份、四氢邻苯二甲酸二缩水甘油酯30重量份、苯基含氢硅氧树脂10-20重量份、氨基硅氧树脂(羟基官能度为2,羧基官能度为3和酰胺基官能度为1)8重量份,苯酚4重量份、硅烷偶联剂kh55为6重量份以及固化剂二乙烯三胺重量份、固化剂亚甲基双环己烷胺4重量份。

45.电缆密封环氧树脂制备方法,包括以下步骤:

46.(1)制备a组分:将双酚a型环氧树脂和双酚f型环氧树脂与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在6,搅拌保温1.5h,冷却备用。

47.(2)制备b组分:将四氢邻苯二甲酸二缩水甘油酯机研磨1h后,加入固化剂和氨基硅油树脂在-10℃温度下研磨1h,再加入所述偶联剂常温研磨4h。

48.实施例5:

49.电缆密封环氧树脂:双酚a型环氧树脂25重量份、双酚f型环氧树脂55重量份、四氢邻苯二甲酸二缩水甘油酯30重量份、苯基含氢硅氧树脂10-20重量份、氨基硅氧树脂(羟基官能度为2,羧基官能度为3和酰胺基官能度为1)8重量份,苯酚4重量份、硅烷偶联剂kh55为6重量份以及固化剂亚甲基双环己烷胺4重量份。

50.电缆密封环氧树脂制备方法,包括以下步骤:

51.(1)制备a组分:将双酚a型环氧树脂和双酚f型环氧树脂与苯基硅氧树脂、苯酚充分混合,将温度升至85℃,ph控制在6,搅拌保温1.5h,冷却备用。

52.(2)制备b组分:将四氢邻苯二甲酸二缩水甘油酯机研磨1h后,加入固化剂和氨基硅油树脂在-10℃温度下研磨1h,再加入所述偶联剂常温研磨4h。

53.对比例1:

54.与实施例1相比不同之处为不添加氨基硅氧树脂。

55.对比例2:

56.与实施例1相比不同之处为不添加苯基含氢硅氧树脂。

57.对比例3:

58.与实施例1相比不同之处为不研磨将b组分直接混合。

59.对比例4:

60.与实施例1相比不同之处为不添加苯酚并且不调节ph值。

61.对比例3和对比例2和b组分在48小时之后分别发生固化现象,其他实施例和对比例无此现象。

62.将实施例1-5和对比例1-3制得的a组分和b组分充分混合在60℃下进行固化,对其进行物化性能测试,测试结果列入表1:

63.表1

[0064] 实施例1实施例2实施例3实施例4实施例5对比例1对比例2对比例3对比例4固化时间(h)4.25.15.05.25.110.38.29.112-180℃剪切强度(mpa)28.426.226.526.625.322.124.321.321.7140℃剪切强度(mpa)4.84.14.44.54.23.13.42.82.8剥离强度(n/25mm)301198245261252160187121145表面粗糙度ra(μm)2.62.72.72.92.83.33.16.13.4

[0065]

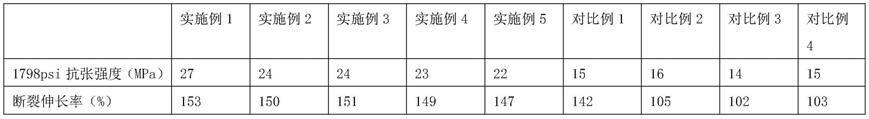

将实施例1-5和对比例1-3制得的a组分和b组分充分混合后所得的100份环氧树脂中加入30重量份的酚醛树脂、2份二氧化硅、2份炭黑和1份乙烯基硅烷在150℃得到混合料,对其进行物化性能测试,测试结果列入表2:

[0066]

表2

[0067][0068][0069]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的上述实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。