1.本发明属于涂料领域,具体地涉及一种在高温环境下能够耐高温防粘结且能够催化分解二噁英的高温涂层。

2.

背景技术:

3.随着我国经济的发展,城市人口快速增加,生活垃圾也不断的增多。目前垃圾处理的方式包括填埋和焚烧。填埋又不可避免的会导致二次污染,目前较为有效的办法就是通过焚烧处理垃圾。垃圾焚烧过程中不可避免的面临着锅炉高温环境下腐蚀的问题,同时,由于垃圾的成分复杂,会导致在焚烧过程中产生新的污染物,二噁英就是目前最为关注的污染物。

4.对于高温环境下管道、锅炉等保护,涂覆一层保护性的涂层是比较有效的办法,涂层如果能够具有较强的在高温下抗腐蚀等性能,那么对于避免锅炉管道的损坏、保护环境就十分的重要。

5.目前研究应用涂层能够具有一定的作用,如具有一定的耐磨性能、耐高温氧化等,但在类似垃圾焚烧、发电厂等应用场景下,由于应用环境的复杂多样性,会导致涂层在长时间的使用下性能下降,局部性能下降会导致涂层的脱落,进而影响整个设备的安全运行。因此开发一种在高温环境下具有持久的优良性能的涂料涂层就十分关键。

6.二噁英是比较典型的有机污染物,对于生态系统和人体健康都会带来比较大的威胁,面对不断增加的垃圾处理量,二噁英的排放控制就十分的重要,目前二噁英的排放标准越来的越严格,减少二噁英的排放也是目前垃圾焚烧污染物控制的重点。

7.目前对垃圾焚烧等重点二噁英污染源,必须实施全过程控制,包括加强源头削减、优化过程控制和完善末端治理三种手段。

8.源头削减是指使用管理手段和技术手段,减少生产原料中存在的二噁英前驱物的含量,减小产生二噁英的潜在风险;主要是控制多氯联苯以及含有机氯(pvc)高的废物(如医疗废物、农用地膜)进入焚烧炉。

9.过程控制是指在生产过程中控制工艺运行参数,避开二噁英的生成条件,减少二噁英的生成;通常采用的是“3t+e”工艺,即焚烧温度大于850℃;停留时间2.0 s ;保持充分的气固湍动程度;以及过量的空气量,使烟气中o2的浓度处于6%~11%。设置急冷系统对焚烧产生的高温烟气进行急冷处理,控制烟气200~500℃温度区间的停留时间小于1s,减少飞灰在设备内表面的沉积从而减少二噁英生成所需要的催化剂载体,减少二噁英的再合成风险。应尽可能提高焚烧系统稳定运行的连续时间,减少焚烧炉的启动和停炉次数,减少因非正常工况而产生二噁英。

10.末端治理是指在烟气污控措施上,采用针对性的处理技术,控制二噁英向环境中排放。活性炭喷射、布袋除尘器是去除烟气中二噁英类物质的有效途径,我国大型生活垃圾焚烧烟气净化系统基本上采用“半干法脱酸+活性炭喷射吸附二噁英+布袋除尘器除尘”的

5%氧化钯;1-8% v2o5;1-5%tio2。tio2为公知分解二噁英的光催化剂,然而,tio2禁带宽度较大(3.2ev),在紫外光下才能使其催化性能最大化。而本技术的改进之处正好是在涂层中引入了紫外发光材料,有利于进一步提高tio2光催化分解二噁英的效率。

21.根据权利要求1所述的一种可以催化分解二噁英的高温防粘涂料,其特征在于,所述的硅酸锆的粒径为30-80nm,所述的氧化锆粒径为10-30μm。优选地,硅酸锆的粒径可以为40-60nm,氧化锆的粒径可以是15-20μm等。在陶瓷骨料中选择上述的粒径范围的硅酸锆和氧化锆对于增强抗裂性能和强度十分的关键。该粒径范围内的硅酸锆和氧化锆与其他组分如云母粉等十分明显地影响着涂层的性能,同样地,上述的物料的用量也较为的重要。

22.进一步地,所述tio2用量为1-3%。现有技术中,tio2一般用量要较大,与v2o5配伍实现一定的效果,而在本发明中,研究发现在涂层中添加上述成分后,tio2的用量远比现有技术中用量少,且仍然能够达到较好的催化降解效果。

23.进一步地,所述的涂层还包括粘结剂15-55%和余量的水。

24.进一步地,所述的粘结剂为磷酸二氢铝、磷酸铝或硅溶胶的一种或多种组合。

25.本发明还提供了一种可以催化分解二噁英的高温防粘涂层的制备方法,包括如下的步骤:(1)将陶瓷填料与粘结剂混合搅拌均匀得到混合物;(2)在混合物中加入氟化物纳米晶,混合均匀得到涂料;所述涂料通过喷涂的方式处理目标件表面即形成涂层。

26.本发明的有益效果包括:(1)本发明第一改进点在于,利用yb/tm共掺氟化物纳米晶吸收可见光/红外光产生上转换发光的特性,实现紫光发光,进而引起二噁英的光解反应,一定程度上也回收了焚烧炉焚烧产生的可见光、红外光辐射。氟化物选择氟化钙、氟化钡、氟化锶,不仅是良好的发光材料基质,同时也是良好的润滑材料,对于涂层防粘结性能具有显著的效果。

27.(2)本发明第二改进点在于,由于yb/tm共掺氟化物的上转换发光谱中除了紫外光外,还具有较多不希望产生的可见光(480nm),而进一步添加er掺杂氟化物纳米晶正好能够吸收480nm附近的可见光,产生上转换紫外发光(310nm、340nm、380nm),从而提高涂层紫外发光效率。

28.(3)本发明第三改进点在于,紫外发光纳米晶产生的紫外光还能进一步提高tio2光催化分解二噁英的效率。

29.(4)尽管直接利用紫外光解二噁英被认为效率不高或光解不彻底,然而通过本发明的方案惊奇地发现,由于结合了紫外光光解、光催化分解以及炉内本身的高温分解手段,有助于使二噁英处于激活态,其分解效率大大提高了,炉内工作温度可以由现有的850℃以上降低50-100℃,有利于降低能耗,延长设备使用寿命。

30.另外,涂层通过原料之间合理的搭配,相容性好,在高温复杂的环境下表现出较好的强度、硬度、耐腐蚀等性能,长时间使用也不会脱落或裂开,有效地保护了锅炉或管道不被侵蚀;本发明通过组分的选择能够达到较好的催化分解二噁英的效果。且该涂层能够使得锅炉、管道传热更为均匀,实现了在提升涂层性能的同时还能进一步的催化降解二噁英。

31.具体实施方式

32.下面通过具体实施方式对本发明的涂层作进一步说明。特别地,本发明所述的涂层适合电厂、垃圾焚烧厂等高温、复杂的环境中。

33.实施例1一种可以催化分解二噁英的高温防粘涂料,包括如下的组分:55wt%陶瓷填料,35wt%粘结剂,1.2wt%yb/tm共掺氟化物纳米晶,余量为水;所述yb/tm共掺氟化物纳米晶中,以氟化物为100mol%计,tm掺杂量为0.5mol%,yb掺杂量为2mol%;所述纳米晶平均粒径为70nm。

34.其中填料组成为:50%氧化铝、2%硅酸锆、3%氧化锆;1%云母粉;2%碳纳米管;0.8%石墨烯;0.3%氧化钇;0.4%氧化铈;2%氧化钯;2% v2o5;1%tio2,其中硅酸锆粒径为45nm,氧化锆的粒径为20微米。

35.涂层制备方法包括如下的步骤:(1)将陶瓷填料与粘结剂、水混合搅拌均匀得到混合物;(2)在混合物中加入氟化物纳米晶,混合均匀得到涂料;所述涂料通过喷涂的方式处理目标件表面即形成涂层。

36.实施例2与实施例1相比,还加入了1wt%er掺杂氟化物纳米晶。所述er掺氟化物纳米晶中,以氟化物为100mol%计,er掺杂量为0.3mol%;所述纳米晶平均粒径为55nm。其余与实施例1相同。

37.对比例1与实施例1相比,不加入任何氟化物纳米晶,其余与实施例1相同。

38.对比例2与实施例1相比,不加入任何氟化物纳米晶,将1.2wt%yb/tm共掺氟化物纳米晶替换为1.2wt%yb/tm共掺氧化钇纳米颗粒;所述yb/tm共掺氧化钇纳米颗粒中,以氧化钇为100mol%计,tm掺杂量为0.5mol%,yb掺杂量为2mol%;所述纳米颗粒平均粒径为70nm。其余与实施例1相同。

39.其余与实施例1相同。

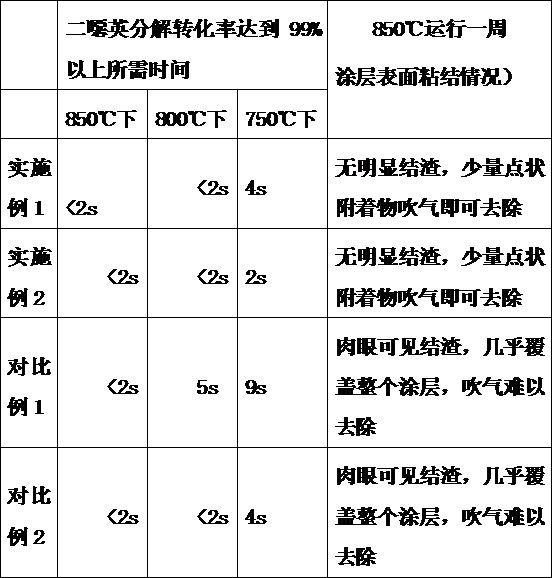

40.以实施例和对比例测定对二噁英催化降解的影响,试验方法参照现有技术一般方法进行:导入二噁英进入预设高温的密封炉内试验,炉壁被带有涂层的样品覆盖,每隔1s对排气口二噁英含量进行检测,实验结果如下。

41.粘结试验在真实垃圾焚烧炉中进行,在炉膛中相同位置设置不同的带有涂层的样品,运行一周后查看涂层表面粘结情况。

42.根据实施例和对比例能够看出,本发明具有良好的催化降解二噁英的效果,并且由于分解效率高,即便降低炉温50-100℃,也能很快分解二噁英,长时间运行状态下也不易粘结。

43.上述实施例仅是为清楚地说明本发明所作的举例,并非对本发明的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所引伸出的任何显而易见的变化或变动仍处于本发明权利要求的保护范围之中。