1.本发明属于绝缘涂料技术领域,具体涉及一种超薄取向硅钢用的半有机绝缘涂料。

背景技术:

2.超薄取向硅钢,用于制造的铁芯工作频率大于400赫兹,是电力、电子工业不可缺少的软磁合金,也是一种重要的金属功能材料。主要应用于做高频变压器、大功率电磁放大器、脉冲变压器、脉冲发电机、电感、粗糙和记忆元件以及在振动和辐射条件下工作的变压器。其中换流阀作为特高压直流输电工程的核心系统,阀中设置有晶闸管和饱和电抗器。厚度不大于0.1mm的超薄取向硅钢是制造饱和电抗器铁芯的关键材料。长期以来,高性能超薄取向硅钢被国外垄断,技术受制于人,对我国特高压工程建设构成威胁和挑战。其中高性能超薄取向硅钢材料被“卡脖子”的关键技术之一是:适用于超薄硅钢表面直接涂敷的高性能张力涂层成分体系缺少,导致国产超薄硅钢在涂层性能上与进口产品存在较大差距,无法满足特高压直流工程的应用要求。

3.国产超薄取向硅钢生产方法是将0.23-0.30mm的常规取向硅钢产品,酸洗去除玻璃膜和绝缘膜,一次冷轧到目标厚度后进行初次再结晶退火并涂布绝缘涂层。

4.超薄取向硅钢要求涂层附着性为a级,涂层厚度小于1微米,绝缘电阻不小于10ω

·

cm2/片,耐800℃以上高温长时间退火,叠片系数大于0.96。现有取向硅钢用的t2无机涂层仅适合涂敷在硅酸镁底层上,烧结固化后附着性为b-d级,若直接涂敷于超薄硅钢表面则附着性更差,无法满足超薄取向硅钢要求。现有无取向硅钢用的各类半有机涂层附着性可达到a级,但绝缘电阻较低,且无法耐800℃以上消除应力退火。因此需制备超薄取向硅钢专用绝缘涂层。并且由于钢板特别薄,如果在其表面涂布常规厚度的涂层,将导致钢板的叠片系数小于0.96。

5.文献《特高压直流换流阀饱和电抗器用超薄取向硅钢涂层制备与性能评估》中提出了一种超薄取向硅钢用绝缘涂层,采用磷酸铝、纳米硅酸铝以及铬酸酐为主要原料,加入附着力促进剂、流平剂、高温抗氧化剂。但该涂料仅能耐700℃高温,达到800℃涂层将出现过烧现象。不满足超薄取向硅钢耐800℃以上高温消除应力退火的需求。专利cn103406249a提出了一种极薄取向硅钢带表面涂绝缘漆的工艺方法,通过改进的涂棍和钢带涂敷方式,使极薄取向硅钢带产品漆层薄、均匀、厚度一致、光滑、平整、可控。专利cn111748248a提出了一种适用于无底层的含bi超高磁感取向硅钢的无铬半有机绝缘涂料,主要是满足无底层含bi超高磁感取向硅钢涂层的焊接性能,提高取向硅钢涂层的加工性能,不适用于极薄取向硅钢带。专利cn104928567a中提出了一种具有良好加工性能的晶粒取向硅钢及其制造方法。在去除玻璃膜底层的钢板表面涂覆半有机无铬的绝缘涂层,该无铬半有机涂层的有效成分为磷酸盐和有机树脂。涂覆后在200-450℃板温下烘烤成膜,不会在基板表面形成硬度高且附着性差的表面张力涂层,且使钢板具有良好的加工性能。该方法只考虑了涂层的冲片性能,也不适用于极薄取向硅钢片。

6.以上涂料虽然能较好的满足无底层取向硅钢表面的涂布性能,以及涂布后涂层的加工性能,但未考虑无底层情况下,涂层较薄时钢板的绝缘性问题,也未考虑涂层涂布后钢板的叠片系数。因为钢板越薄,如果在其表面涂布常规厚度的涂层,将导致钢板的叠装系数小于0.96,这样将影响铁芯的体积,并增加了铁芯的振动和铁损,无法满足超薄取向硅钢的应用需求。

7.适用于超薄取向硅钢表面直接涂敷的高性能张力涂层成分体系缺少,导致国产超薄取向硅钢在涂层性能上与进口产品存在较大差距,无法满足特高压直流工程的应用要求。因此,急需寻找一种性能优异的超薄取向硅钢用的半有机绝缘涂料。

技术实现要素:

8.本发明的目的在于提供一种超薄取向硅钢用的半有机绝缘涂料,该半有机绝缘涂料应用于超薄取向硅钢表面时,既提高了涂层与基体的附着性,又保证了涂层的绝缘性和耐热性,且叠片系数大于0.96,可满足超薄取向硅钢的应用需求。

9.为了解决上述技术问题,本发明提供以下技术方案:

10.提供一种超薄取向硅钢用的半有机绝缘涂料,按质量百分比计,包括以下组分:10~25%磷酸盐,1~10%含有环氧基的硅烷耦合剂,0.2~2.0%有机硅烷,1~10%铬酐,1.5~6%二氧化硅粒子,0.3~5%碱,余量为水;其中所述二氧化硅粒子的粒径为100~300nm。

11.按上述方案,所述磷酸盐为选自mg、fe、ca、zn、na的磷酸盐中的1种或2种。

12.按上述方案,所述含有环氧基的硅烷耦合剂为环氧丙氧丙基三甲氧基硅烷、2-(3,4-环氧环己烷)乙基三甲氧基硅烷或γ-缩水甘油醚氧丙基三甲氧基硅烷中的至少一种。

13.按上述方案,所述有机硅烷为三氧烷基硅烷、四氧烷基硅烷、十三氧基硅烷中的至少一种。

14.按上述方案,所述二氧化硅氧化物粒子粒径为100-300nm。

15.按上述方案,所述碱为氨水、胺或氢氧化钠中的一种。

16.按上述方案,所述半有机绝缘涂料ph为5~7。若涂料的ph值小于4,会对钢板基体产生腐蚀并伴有氢气生成。

17.提供一种带有半有机绝缘涂层的超薄取向硅钢,所述半有机绝缘涂层通过上述半有机绝缘涂料涂布在超薄取向硅钢上制备得到。

18.按上述方案,所述涂层厚度小于1μm。

19.按上述方案,涂层厚度与硅钢钢板基体厚度比例为1:(130-200)。

20.按上述方案,所述半有机绝缘涂料涂布在超薄取向硅钢上,在800-900℃温度下进行退火。

21.按上述方案,所述超薄取向硅钢为0.23-0.30mm的常规取向硅钢或高磁感取向硅钢产品,酸洗去除玻璃膜和绝缘膜,一次冷轧到目标厚度0.1mm以下后进行初次再结晶退火制备得到。

22.本发明提供一种超薄取向硅钢用的半有机绝缘涂料,包括磷酸盐、含有环氧基的硅烷耦合剂、有机硅烷、铬酐、二氧化硅氧化物粒子和碱,工作原理为:

23.磷酸盐,为涂层的主要成膜物,有利于涂层的耐热性,磷酸盐含量不可过高,防止涂料中自由磷酸较多,在涂层烧结时侵蚀涂层表面,影响涂层外观性。磷酸盐含量不可过

低,其含量过低容易造成表面绝缘电阻低,涂层耐热性差。

24.铬酐,可防止烧结后磷酸盐的吸湿性,钢板表面生锈或发黏。cr可用来捕捉自由p,而且cr与si、o、p形成化合键使绝缘膜更牢固,无缺陷,耐蚀性和磁性好。

25.含有环氧基的硅烷耦合剂与有机硅烷结合,硅烷各分子间的硅醇基相互缩合形成网状结构的膜覆盖于底层的表面;硅烷耦合剂有利于改善金属基板与有机聚合物之间的粘接力,含有环氧基的硅烷耦合剂可通过环氧基与有机硅烷结合起来,使增粘剂发挥更大的作用;同时硅烷会与无机物中的水分子发生反应,水解生成硅醇基,进而与基板表面羟基形成氢键,增强与基板的连接;综上,含有环氧基的硅烷耦合剂与有机硅烷结合可以大幅提升涂层的附着性。进一步地,有机硅烷选择三氧烷基硅烷、四氧烷基硅烷、十三氧基硅烷中的至少一种时,由于这些有机硅烷中的置换基更易断裂更有利于与钢板基体中的硅相结合,可以进一步提升涂层的附着性。

26.在本发明涂料体系中配合引入二氧化硅氧化物粒子,有利于获得较高的层间电阻,提高涂层的绝缘性能,其原因可推测为:钢板表面在微观上并不平坦有许多凹凸变化,添加含有氧化物粒子的涂液涂布后可以弥补这一缺陷。并且二氧化硅可介入硅基,与有机物中的聚硅乙烷相结合形成致密连续的皮膜,从而提高层间电阻。

27.本发明的有益效果如下:

28.1.本发明提供一种超薄取向硅钢用的半有机绝缘涂料,以磷酸盐为主成膜物,配合含有环氧基的硅烷耦合剂与有机硅烷形成的有机高分子化合物为辅成膜物,再辅以cr和二氧化硅氧化物粒子增强膜的牢固性、耐蚀性、磁性、致密性和绝缘性;涂料用于超薄取向硅钢时,既提高了涂层与基体的附着性,又保证了涂层的绝缘性和耐热性,涂层可耐900℃高温,并且涂层较薄(小于1μm)时,钢板的绝缘电阻大于30ω

·

cm2/片,绝缘性能优异。

29.2.本发明提供一种带有半有机绝缘涂层的超薄取向硅钢,钢板表面质量优良,涂层厚度小于1μm,涂层附着性为a级,绝缘电阻大于30ω

·

cm2/片,叠片系数大于0.96,可满足超薄取向硅钢的应用需求。

具体实施方式

30.以下通过具体实施例对本发明做进一步的解释说明。

31.实施例1-8和对比例1-3

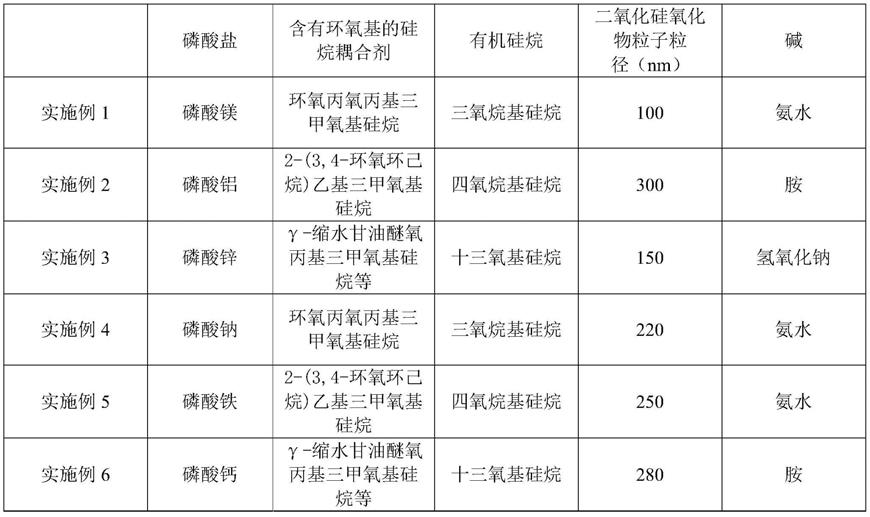

32.提供一种超薄取向硅钢用的半有机绝缘涂料,包括以下组分:磷酸盐,含有环氧基的硅烷耦合剂,有机硅烷,铬酐,二氧化硅氧化物粒子和碱,余量为去离子水。其中,各组分具体物质类型和配比分别如表1和表2所示。

33.表1实施例1-8和对比例1-3组分具体物质类型

[0034][0035][0036]

表2实施例1-8和对比例1-3组分配比

[0037][0038]

其中,表中质量百分比剩余量为纯水。

[0039]

对0.23mm的高磁感取向硅钢产品,酸洗去除玻璃膜和绝缘膜,一次冷轧到目标厚度0.08mm后进行初次再结晶退火,涂布实施例1-8和对比例1-3所得的绝缘涂层后,在900℃条件下退火,涂层厚度如表2所示,钢板性能如表3所示。

[0040]

表3.实施例1-8和对比例1-3涂覆绝缘涂层后钢板性能

[0041][0042]

从表2和表3中可以看出,在实施例1~8中,按本发明所配制的绝缘涂液涂布在超薄取向硅钢上,经800-900℃退火后,钢板表面质量优良,涂层附着性为a级,层间电阻普遍大于30ω

·

cm2/片,钢板叠片系数大于96.0。

[0043]

对比例1中,磷酸盐含量过低,表面涂层外观性不好,涂层绝缘性差,绝缘电阻为3.5ω

·

cm2/片,涂层附着性为e级,钢板叠片系数小于96.0。

[0044]

对比例2中,有机硅烷和硅烷耦合剂含量较少,涂料涂敷烘干后,涂层易脱落,涂层附着性差,涂层绝缘电阻低于10ω

·

cm2/片,钢板叠片系数小于96.0。

[0045]

对比例3中,二氧化硅氧化物粒子粒径为350nm,涂料涂敷烘干后,涂层易脱落,涂层附着性差,涂层绝缘电阻低于10ω

·

cm2/片,钢板叠片系数小于96.0。

[0046]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。