1.本发明涉及一种书写墨水,特别涉及圆珠笔用颜料型水性墨水。

背景技术:

2.圆珠笔是国内市场上最主流的书写工具,圆珠笔使用的墨水分为颜料型与染料型两种,颜料型由于具有很好的耐候、耐晒、耐水、耐化学品等特性,适合长期留存,因而具有广泛的应用。然而颜料一般为疏水型,原生颗粒较大,为了达到圆珠笔头书写的要求通常将颜料研磨至亚微米水平以满足墨水的稳定性。从墨水生产制成圆珠笔,再到消费者手中,至少需要半年左右时间,墨水的稳定性要求达到18个月以上,这对分散性和稳定性要求较高。

3.近年来随着消费升级,消费者对圆珠笔的书写顺滑性和书写长度提出了更高的需求。圆珠笔用金属笔头的球珠通常是碳化钨材料,表面硬度达hv1600以上,而球座体通常是易切削不锈钢,表面硬度为hv300左右。书写过程中笔头球珠不断滚动,球座体底部会发生磨损,球珠的磨损基本忽略不计,当球座体的磨损达到一定程度就会出现“窝珠”现象,堵塞供墨通道而无法正常书写,因而圆珠笔的书写长度受限于球座体的磨损情况。

4.提高墨水的润滑性对减少球珠对球座体的磨损和提高书写顺滑性均会有明显作用。墨水常用的润滑剂通常为表面活性剂类物质,有脂肪酸及其酯类、脂肪胺、高级醇、磷酸酯、聚硅氧烷、聚亚烷基二醇、环氧乙烷类等。通过添加润滑剂来提高墨水的润滑性在一定程度内对改善书写手感、降低磨损有用,但润滑剂的添加量到某一特定值后润滑剂分子在球珠和球座体表面的吸附达到饱和,此时再增大添加量,润滑性将无进一步提升,反而由于润滑剂的疏水基团抑制了墨水对球珠的亲和,损害了球珠部分区域的带墨能力而导致线迹不良。

5.此外有专利报道在墨水中添加高硬度金属氧化物颗粒用于降低磨损,但由于所用高硬度金属氧化物的密度通常较大,难以稳定的分散在体系中,长期存放过程中容易沉降,导致笔头被堵塞,引起开笔不良。

6.除了上述问题外,墨水制作成笔芯后在长期的存放过程中由于墨水中溶解氧的作用容易产生笔头的球座体、球珠、弹簧等组件的腐蚀,腐蚀的笔头组件又会引起墨水的变性,从而造成开笔不良。

7.圆珠笔墨水作为整体还需要兼顾其它性能对书写的影响,如颜料粒子的稳定分散,一旦出现颜料返粗或絮凝,墨水将堵塞笔头出墨通道,导致无法正常出墨。

技术实现要素:

8.本发明的目的在于克服现有技术不足,提供了一种圆珠笔用颜料型水性墨水,该墨水具有优异的润滑性与稳定性。

9.为解决上述技术问题,本发明采用下述技术方案:

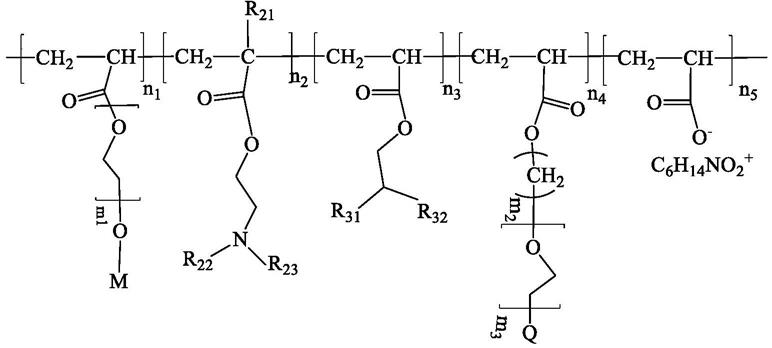

10.一方面本发明提供一种稳定性好、书写顺滑的颜料型水性墨水,其至少包含有着色剂、功能混合液和由如下通式所示聚合物分散剂:

[0011][0012]

用于合成所述聚合物分散剂的单体结构分别为:

[0013][0014]

其中:

[0015]

m为多苯环基化合物,以下a、b、c、d、e、f结构中的一种,优选为a、f、g中的一种;(a:邻苯基苯基;b:4-苄氧基苯基;c:2-萘基苯酚基;d:邻苯基苯基;9-蒽基;e:9-菲基;f:三苯乙烯基苯基;g:三苯甲基苯基);

[0016][0017]

r21为甲基或氢原子,优选为氢原子;

[0018]

r22、r23为甲基或乙基,优选为甲基;

[0019]

r31为氢原子、甲基、乙基、丙基、丁基中的一种,优选为乙基;

[0020]

r32为氢原子、甲基、乙基、丙基、丁基中的一种,优选为丁基;

[0021]

m1为0到4的整数;优选为1到2的整数;

[0022]

m2为2到18的整数,优选为5到15的整数;

[0023]

m3为2到10的整数,优选为5到9的整数;

[0024]

n1为1到20的整数;

[0025]

n2为1到15的整数;

[0026]

n3为1到30的整数;

[0027]

n4为1到25的整数;

[0028]

n5为1到20的整数;

[0029]

q为磷酸基的三乙醇胺盐、膦酰羧酸基的三乙醇胺盐、膦酰丙二羧酸基的三乙醇胺盐、5-羟基苯并三氮唑基中的一种,其结构式依次如下:

[0030][0031]

用于合成所述聚合物分散剂的单体a、单体b与单体c为疏水单体,单体d与单体e为亲水单体。亲水单体与疏水单体的质量比为1:3-1:0.5之间,优选为1:1.8-1:0.8之间。

[0032]

聚合物分散剂的重均分子量为5000-50000之间,优选为10000-20000之间。

[0033]

聚合物分散剂在墨水中的质量百分比为3-9%之间,优选为4-8%。

[0034]

着色剂在墨水中的质量百分比为4-8%之间,优选为5-7%。

[0035]

功能混合液在墨水中的质量百分比为83-93%之间,优选为85-91%。

[0036]

此外,本发明所述的颜料型水性墨水中功能混合液由增稠剂、水性树脂、保湿剂、渗透剂、杀菌剂、消泡剂、ph调节剂和去离子水组成。

[0037]

所述增稠剂为碱溶胀型丙烯酸类增稠剂,可以为疏水改性的碱溶胀型丙烯酸类增稠剂,也可以为非疏水改性的碱溶胀丙烯酸类增稠剂,在功能混合液的质量百分比为0.2-1.0%之间,优选为0.4-0.6%之间;

[0038]

所述的水性树脂为苯丙树脂,其玻璃化温度为40-150℃之间,优选为50-70℃,在功能混合液的质量百分比为3-12%之间,优选为5-7%之间。

[0039]

所述保湿剂为丙三醇、丁二醇、聚乙二醇中的一种或两种以上混合物,在功能混合液的质量百分比为15-33%之间,优选为18-25%之间。

[0040]

所述渗透剂为炔二醇乙氧基化合物,在功能混合液的质量百分比为0.1-0.8%之间,优选为0.2-0.5%之间。

[0041]

所述杀菌剂为1,2-苯并异噻唑啉-3-酮(bit)、2-甲基-4-异噻唑啉-3-酮(mit)中的一种或多种;优选为两者的混合物,混合比例为1:1。在功能混合液的质量百分比为0.1-0.7%之间,优选为0.1-0.4%之间。

[0042]

所述的消泡剂为聚醚改性有机硅消泡剂,在功能混合液的质量百分比为0.1-0.7%之间,优选为0.1-0.3%之间。

[0043]

所述ph调节剂为己二胺、三乙醇胺、2-氨基-2-甲基-1-丙醇中的一种或多种,优选为三乙醇胺,在功能混合液的质量百分比为0.5-2.2%之间,优选为0.7-1.5%之间。

[0044]

所述去离子水在功能混合液的质量百分比为50-80%之间,优选为55-65%之间。

[0045]

另一方面本发明提供一种水性墨水圆珠笔,所述水性墨水圆珠笔含有所述颜料型水性墨水。

[0046]

与现有技术相比,本发明的颜料型水性墨水有如下优点:

[0047]

1、通过采用具有多种颜料亲和基团和亲水基团的丙烯酸聚合物分散剂使颜料颗粒分散稳定,同时分散剂主链上q基团链段可吸附在球珠与球座体表面,利用分散的亚微米尺度的颜料颗粒隔开球珠与球座体这一摩擦副,在圆珠笔书写过程中起到微轴承作用,将原本的滑动摩擦转化为滚动摩擦,从而有效减小磨损,提高润滑性。实现颜料颗粒稳定分散的同时赋予墨水优异的润滑性。

[0048]

2、聚合物分散剂中的q基团链段除了提供润滑功能,其与球珠和球座体表面的铁、镍、钴、钼等原子形成络合结构,阻碍球珠、球座体和弹簧等笔头组件与墨水中的溶解氧的直接接触,可以抑制笔头的腐蚀。

具体实施方式

[0049]

下面结合本技术的具体实施例详细说明申请技术方案所解决的问题和能达到的技术效果。

[0050]

本发明的颜料型水性墨水,其至少包含有着色剂、功能混合液和由如下通式所示聚合物分散剂:

[0051][0052]

用于合成所述聚合物分散剂的单体结构分别为:

[0053][0054]

其中:

[0055]

m为多苯环基化合物,以下a、b、c、d、e、f结构中的一种,优选为a、f、g中的一种;(a:邻苯基苯基;b:4-苄氧基苯基;c:2-萘基苯酚基;d:邻苯基苯基;9-蒽基;e:9-菲基;f:三苯乙烯基苯基;g:三苯甲基苯基)

[0056][0057]

r21为甲基或氢原子,优选为氢原子;

[0058]

r22、r23为甲基或乙基,优选为甲基;

[0059]

r31为氢原子、甲基、乙基、丙基、丁基中的一种或多种,优选为乙基;

[0060]

r32为氢原子、甲基、乙基、丙基、丁基中的一种或多种,优选为丁基;

[0061]

m1为0到4的整数;优选为1到2的整数;

[0062]

m2为2到18的整数,优选为5到15的整数;

[0063]

m3为2到10的整数,优选为5到9的整数;

[0064]

n1为1到20的整数;

[0065]

n2为1到15的整数;

[0066]

n3为1到30的整数;

[0067]

n4为1到25的整数;

[0068]

n5为1到20的整数;

[0069]

q为磷酸基的三乙醇胺盐、膦酰羧酸基的三乙醇胺盐、膦酰丙二羧酸基的三乙醇胺盐、5-羟基苯并三氮唑基中的一种,其结构式依次如下:

[0070][0071]

用于合成所述聚合物分散剂的单体a、单体b与单体c为疏水单体,单体d与单体e为亲水单体。亲水单体与疏水单体的质量比为1:3-1:0.5之间,优选为1:1.8-1:0.8之间。

[0072]

聚合物分散剂中亲水单体(单体d、单体e)与疏水单体(单体a、单体b、单体c)的质量比为1:3-1:0.5之间,当比例低于1:3时,疏水单体过多,亲水单体过少,导致分散体系的稳定性不够;当相邻两个单体靠近时溶剂化层和电离层都太薄,使得粒子容易团聚。当比例高于1:0.5时疏水单体太少,导致分散剂在颜料表面的作用强度不够,容易从粒子表面脱落。

[0073]

聚合物分散剂的重均分子量为5000-50000之间,优选为10000-20000之间。

[0074]

聚合物分散剂在墨水中的质量百分比为3-9%之间,优选为4-8%。

[0075]

着色剂在墨水中的质量百分比为4-8%之间,优选为5-7%。

[0076]

功能混合液在墨水中的质量百分比为83-93%之间,优选为85-91%。

[0077]

本发明所述的聚合物分散剂具有多种颜料亲和基团,适宜于炭黑、有机颜料(例如:永固红f2r、甲苯胺红rn、永固红f4r-y、永固红f4r-b、永固红arll、永固红trr、颜料亮红-y、坚固玫瑰红、耐晒大红bbn、耐晒艳红bbc、红254、颜料红483、颜料红49、颜料蓝15:0、颜料蓝15:1、颜料蓝15:3、颜料蓝15:6、颜料蓝16、颜料蓝1、颜料蓝10、颜料蓝14、颜料蓝60、颜料蓝64)等常见颜料的分散。主链上单体a的多芳香环基(m基团)可通过π-π共轭作用对有机颜料颗粒表面具有特定的亲和性,羰基和胺基(单体b)与颜料表面的极性基团具有亲和作用使得分散剂更牢固锚定在颜料表面。亲水单体d上的聚醚链段与墨水溶剂具有良好的相容性,在溶剂中聚醚链段伸展对外显示出一定的刚性,在颜料颗粒之间产生渗透排斥作用。同时单体e上的羧酸基在颜料颗粒之间产生静电排斥作用。上述两种效应都会抑制颜料颗粒的团聚,实现稳定分散。

[0078]

除了上述的稳定作用以外,分散剂的q基团与金属原子有较强的络合作用,将聚合物链段和被分散的颜料颗粒吸附在笔头内球珠与球座体的间隙中,可填平金属表面的凹陷部分降低粗糙度。笔头球座体和球珠之间的综合粗糙度通常在1.5-3.5μm之间,墨水中的颜料粒子通常小于0.5μm,在书写过程中墨水中粒径较大的颗粒被填充在粗糙度较大的坑洼处,粒径较小的颗粒在摩擦面之间可起到类似于微轴承的润滑作用,从而缓解笔头球座体的磨损,赋予顺滑的书写体验与超长的书写寿命。

[0079]

此外,聚合物分散剂中的q基团链段除了具有润滑功能以外,其与球珠和球座体表面的铁、镍、钴、钼等原子形成络合结构,起到隔绝球珠、球座体和弹簧等笔头组件与墨水中溶解氧的直接接触,抑制笔头的腐蚀。

[0080]

本发明所用的着色剂没有特定限制,通常用于水性墨水的有机颜料和无机颜料均

适用于本发明。如用于制备黑色颜料型水性墨水的色素炭黑(例如:卡博特m800炭黑,购自湖南慕阳新材料有限公司);用于制备红色颜料型水性墨水的永固红f2r、甲苯胺红rn、永固红f4r-y、永固红f4r-b、永固红arll、永固红trr、颜料亮红-y、坚固玫瑰红、耐晒大红bbn、耐晒艳红bbc、红254、颜料红483、颜料红49等;用于制备蓝色颜料型水性墨水的颜料蓝15:0、颜料蓝15:1、颜料蓝15:3、颜料蓝15:6、颜料蓝16、颜料蓝1、颜料蓝10、颜料蓝14、颜料蓝60、颜料蓝64等(购自河南金鸿颜化工产品有限公司)。

[0081]

本发明所述的颜料型水性墨水中功能混合液由增稠剂、水性树脂、保湿剂、渗透剂、杀菌剂、消泡剂、ph调节剂、去离子水组成。

[0082]

其中,

[0083]

增稠剂在功能混合液的质量百分比为0.2-1.0%之间,优选为0.4-0.6%之间;

[0084]

水性树脂在功能混合液的质量百分比为3-12%之间,优选为5-7%之间;

[0085]

保湿剂在功能混合液的质量百分比为15-33%之间,优选为18-25%之间;

[0086]

渗透剂在功能混合液的质量百分比为0.1-0.8%之间,优选为0.2-0.5%之间;

[0087]

杀菌剂在功能混合液的质量百分比为0.1-0.7%之间,优选为0.1-0.4%之间;

[0088]

消泡剂在功能混合液的质量百分比为0.1-0.7%之间,优选为0.1-0.3%之间;

[0089]

ph调节剂在功能混合液的质量百分比为0.5-2.2%之间,优选为0.7-1.5%之间;

[0090]

去离子水在功能混合液的质量百分比为50-80%之间,优选为55-65%之间。

[0091]

所述增稠剂为碱溶胀型丙烯酸类增稠剂,可以为疏水改性的碱溶胀型丙烯酸类增稠剂,例如:海明斯的rheolate ap 425(购自佛山市捷柯新材料有限公司),t-935(购自广州市万骏化工科技有限公司)等;也可以为非疏水改性的碱溶胀丙烯酸类增稠剂,例如:鼎茂科技的60a、中联邦的c-208等。

[0092]

所述的水性树脂为苯丙树脂,其玻璃化温度为40-150℃之间,优选为50-70℃,例如:帝斯曼的neocryla-1091、neocryla-1131、neocryla-667、neocryla-639等(购自广州市代迅商贸有限公司)。

[0093]

所述保湿剂为丙三醇、丁二醇、聚乙二醇中的一种或两种以上混合物。

[0094]

所述渗透剂为炔二醇乙氧基化合物,例如:赢创surfynol 104e、surfynol 465、surfynol 485等(购自上海凯茵化工有限公司)。

[0095]

所述杀菌剂为1,2-苯并异噻唑啉-3-酮(bit)、2-甲基-4-异噻唑啉-3-酮(mit)中的一种或多种(购自上海阿拉丁生化科技股份有限公司);优选为两者的混合物,混合比例为1:1。

[0096]

所述的消泡剂为聚醚改性有机硅消泡剂,例如:byk-019、byk-025、byk-094、byk-1650、byk-1660等,其中的任一款均适用于本发明(购自深圳市大洋新材料有限公司)。

[0097]

所述ph调节剂为己二胺、三乙醇胺、2-氨基-2-甲基-1-丙醇中的一种或多种,优选为三乙醇胺。

[0098]

为了对比本发明的实施效果,在对比例中选用商品分散剂巴斯夫的efka-4585(购自广州市斯涂源化工有限公司,分散剂efka-4585是通过自由基聚合得到的丙烯酸嵌段共聚物,与本发明所述的聚合物分散剂合成机理相似)、水性墨水配方中常用的小分子脂肪醇聚氧乙烯醚磷酸酯盐(购自上海东荟化工科技有限公司)作为润滑剂、苯并三氮唑(购自济南鲁文昊化工有限公司)作为防锈剂,对比制得墨水的应用性能。

[0099]

实施例1:

[0100]

a.在装有搅拌的250ml三口烧瓶中加入25g水,然后加入1g异构十三醇聚氧乙烯醚(eo=8)(购自广州正利化工有限公司,下同)的非离子表面活性剂,戊二醇单丙烯酸酯聚氧乙烯醚磷酸酯(eo=5)(购自江苏省海安石油化工厂,下同)13g,丙烯酸(购自山东嘉威化工有限公司,下同)6g,搅拌5min,然后在搅拌状态下加入单体邻苯基苯酚聚氧乙烯醚丙烯酸酯(eo=1)(购自上海聚瑞实业有限公司)18.5g,丙烯酸二甲氨基乙酯(购自上海阿拉丁生化科技股份有限公司,下同)8g和丙烯酸异辛酯(购自山东盛旭能源有限公司,下同)3.5g的混合物,搅拌30min,制备成预乳液,备用;

[0101]

b.在另一只带有搅拌器、温度计、冷凝管的250ml的四口烧瓶中加入20g水、异构十三醇聚氧乙烯醚(eo=8)1g和nh4hco3 0.5g,将其放置在水浴锅中加热至80℃,取5g预乳液和0.11g过硫酸铵溶于3g水中的水溶液一起加入四口烧瓶中,搅拌保温30min;

[0102]

c.取0.05g过硫酸铵溶于2g水中,该引发剂溶液与剩余的预乳液在3h的时间内滴入四口烧瓶中,同时保持搅拌和温度恒定80℃,滴加完毕后再保温反应1h,降温,待温度降至25℃后用三乙醇胺中和至ph=7.0,将四口烧瓶中的聚合物倒出过滤,备用,标记为聚合物分散剂sp-1。

[0103]

所制备的聚合物分散剂sp-1用凝胶色谱法(gpc)以四氢呋喃为流动相,测得重均分子量为10000。其亲水单体与疏水单体比例为19∶30。

[0104]

分子结构如下:

[0105][0106]

实施例2:

[0107]

a.在装有搅拌的250ml三口烧瓶中加入25g水,然后加入1g异构十三醇聚氧乙烯醚(eo=8)的非离子表面活性剂,辛二醇单丙烯酸酯聚氧乙烯醚磷酰羧酸酯(购自江苏省海安石油化工厂,下同)(eo=3)14g,丙烯酸8g,搅拌5min,然后在搅拌状态下加入单体三苯乙烯基苯酚聚氧乙烯醚丙烯酸酯(eo=2)(购自江苏省海安石油化工厂,下同)16g,丙烯酸二甲氨基乙酯8g,丙烯酸异辛酯4g的混合物,搅拌30min,制备成预乳液,备用;

[0108]

b.在另一只带有搅拌器、温度计、冷凝管的250ml的四口烧瓶中加入20g水、异构十三醇聚氧乙烯醚(eo=8)1g和nh4hco3 0.5g,将其放置在水浴锅中加热至80℃,取5g预乳液和0.11g过硫酸铵溶于3g水中的水溶液一起加至四口烧瓶中,搅拌保温30min;

[0109]

c.取0.05g过硫酸铵溶于2g水中,本引发剂溶液与剩余的预乳液在3h的时间内滴入四口烧瓶中,同时保持搅拌和温度恒定80℃,滴加完毕后再保温反应1h,降温,待温度降至25℃后用三乙醇胺中和至ph=7.0,将四口烧瓶中的聚合物倒出过滤,备用,标记为sp-2。

[0110]

所制备的聚合物分散剂sp-1用凝胶色谱法(gpc)以四氢呋喃为流动相,测得重均分子量为5000。其亲水单体与疏水单体比例为11∶14。

[0111]

分子结构如下:

[0112][0113]

实施例3:

[0114]

a.在装有搅拌的250ml三口烧瓶中加入25g水,然后加入1g异构十三醇聚氧乙烯醚(eo=8)的非离子表面活性剂,1,18-十八烷二醇单丙烯酸酯聚氧乙烯醚膦酰丙二羧酸基酯(eo=3)(购自江苏省海安石油化工厂)16g,丙烯酸11g,搅拌5分钟,然后在搅拌状态下加入单体三苯甲基苯酚聚氧乙烯醚丙烯酸酯(eo=0)(购自广州市煦和贸易有限公司)12g,丙烯酸二甲氨基乙酯7g,丙烯酸异辛酯4g的混合物,搅拌30min,制备成预乳液,备用;

[0115]

b.在另一只带有搅拌器、温度计、冷凝管的250ml的四口烧瓶中加入20g水、异构十三醇聚氧乙烯醚(eo=8)1g和nh4hco3 0.5g,将其放置在水浴锅中加热至80℃,取5g预乳液和0.11g过硫酸铵溶于3g水中的水溶液一起加至四口烧瓶中,搅拌保温30min;

[0116]

c.取0.05g过硫酸铵溶于2g水中,本引发剂溶液与剩余的预乳液在3h的时间内滴入四口烧瓶中,同时保持搅拌和温度恒定80℃,滴加完毕后再保温反应1h,降温,待温度降至25℃后用三乙醇胺中和至ph=7.0,将四口烧瓶中的聚合物倒出过滤,备用,标记为sp-3。

[0117]

所制备的聚合物分散剂sp-3重均分子量为50000,亲水单体与疏水单体比例为27∶23。

[0118]

所制备的聚合物分散剂sp-3用凝胶色谱法(gpc)以四氢呋喃为流动相,测得重均分子量为50000。其亲水单体与疏水单体比例为27∶23。

[0119]

分子结构如下:

[0120][0121]

实施例4:

[0122]

a.在装有搅拌的250ml三口烧瓶中加入25g水,然后加入1g异构十三醇聚氧乙烯醚(eo=7)的非离子表面活性剂,乙二醇单丙烯酸酯聚氧乙烯醚-5-苯并三氮唑醚(eo=10)单体(购自江苏省海安石油化工厂)18g,丙烯酸5g,搅拌5分钟,然后在搅拌状态下加入单体三苯乙烯基苯酚聚氧乙烯醚丙烯酸酯(eo=4)(购自广州市煦和贸易有限公司)14g,甲基丙烯酸二乙氨基乙酯(购自上海阿拉丁生化科技股份有限公司,下同)7g,丙烯酸异辛酯4g的混合物,搅拌30分钟,制备成预乳液,备用;

[0123]

b.在另一只带有搅拌器、温度计、冷凝管的250ml的四口烧瓶中加入20g水、异构十三醇聚氧乙烯醚(eo=8)1g和nh4hco3 0.5g,将其放置在水浴锅中加热至80℃,取5g预乳液5g和0.11g过硫酸铵溶于3g水中的水溶液一起加至四口烧瓶中,搅拌保温30min;

[0124]

c.取0.05g过硫酸铵溶于2g水中,本引发剂溶液与剩余的预乳液在3h的时间内滴入四口烧瓶中,同时保持搅拌和温度恒定80℃,滴加完毕后再保温反应1h,降温,待温度降至25℃后用三乙醇胺中和至ph=7,将四口烧瓶中的聚合物倒出过滤,备用,标记为sp-4。

[0125]

所制备的聚合物分散剂sp-4用凝胶色谱法(gpc)以四氢呋喃为流动相,测得重均分子量为15000。其亲水单体与疏水单体比例为23∶25。

[0126]

分子结构如下:

[0127][0128]

对比实施例1:

[0129]

a.在装有搅拌的250ml三口烧瓶中加入25g水,然后加入1g异构十三醇聚氧乙烯醚(eo=7)的非离子表面活性剂,1,20-二十烷二醇单丙烯酸酯聚氧乙烯醚磷酰羧酸酯(eo=12)(购自江苏省海安石油化工厂)18g,丙烯酸9g,搅拌5分钟,然后在搅拌状态下加入邻苯基苯酚聚氧乙烯醚丙烯酸酯(eo=1)(购自上海聚瑞实业有限公司)14g,甲基丙烯酸二乙氨基乙酯3g,丙烯酸异辛酯2g的混合物,搅拌30分钟,制备成预乳液,备用;

[0130]

b.在另一只带有搅拌器、温度计、冷凝管的250ml的四口烧瓶中加入20g水、异构十三醇聚氧乙烯醚(eo=8)1g和nh4hco3 0.5g,将其放置在水浴锅中加热至80℃,取5g预乳液5g和0.11g过硫酸铵溶于3g水中的水溶液一起加至四口烧瓶中,搅拌保温30min;

[0131]

c.取0.05g过硫酸铵溶于2g水中,本引发剂溶液与剩余的预乳液在3h的时间内滴入四口烧瓶中,同时保持搅拌和温度恒定80℃,滴加完毕后再保温反应1h,降温,待温度降至25℃后用三乙醇胺中和至ph=7,将四口烧瓶中的聚合物倒出过滤,备用,标记为sp-5。

[0132]

所制备的聚合物分散剂sp-5用凝胶色谱法(gpc)以四氢呋喃为流动相,测得重均分子量为4800。其亲水单体与疏水单体比例为37∶18。

[0133]

分子结构如下:

[0134][0135]

对比实施例2:

[0136]

a.在装有搅拌的250ml三口烧瓶中加入25g水,然后加入1g异构十三醇聚氧乙烯醚(eo=7)的非离子表面活性剂,庚二醇单丙烯酸酯聚氧乙烯醚磷酰羧酸酯(eo=1)(购自江苏省海安石油化工厂)10g,丙烯酸3g,搅拌5分钟,然后在搅拌状态下加入邻苯基苯酚聚氧乙烯醚丙烯酸酯(eo=5)(购自上海聚瑞实业有限公司)30g,甲基丙烯酸二乙氨基乙酯8g,丙烯酸异辛酯5g的混合物,搅拌30分钟,制备成预乳液,备用;

[0137]

b.在另一只带有搅拌器、温度计、冷凝管的250ml的四口烧瓶中加入20g水、异构十三醇聚氧乙烯醚(eo=7)1g和nh4hco3 0.5g,将其放置在水浴锅中加热至80℃,取5g预乳液5g和0.11g过硫酸铵溶于3g水中的水溶液一起加至四口烧瓶中,搅拌保温30min;

[0138]

c.取0.05g过硫酸铵溶于2g水中,本引发剂溶液与剩余的预乳液在3h的时间内滴入四口烧瓶中,同时保持搅拌和温度恒定80℃,滴加完毕后再保温反应1h,降温,待温度降至25℃后用三乙醇胺中和至ph=7,将四口烧瓶中的聚合物倒出过滤,备用,标记为sp-6。

[0139]

所制备的聚合物分散剂sp-6用凝胶色谱法(gpc)以四氢呋喃为流动相,测得重均分子量为53000。其亲水单体与疏水单体比例为13∶43。

[0140]

分子结构如下:

[0141][0142]

应用实施例1墨水、应用实施例2墨水、应用实施例3墨水、应用实施例4墨水、对比应用实施例1墨水与对比应用实施例2墨水的配方组成如表1所示,采用如下方法制得:

[0143]

按配方计量要求将聚合物分散剂加入配方计量40%的去离子水中,搅拌均匀后,缓慢加入着色剂,然后加入配方计量60%的ph调节剂使体系ph值在8.0-9.0之间,继续搅拌1-2小时使着色剂被完全润湿,将上述混合物转移至砂磨机中采用0.3-0.5mm锆珠进行循环研磨,直至物料粒径d50≤150nm、d90≤200nm研磨结束,过滤制得水性颜料色浆。

[0144]

在所得水性颜料色浆中依次加入增稠剂、消泡剂、水性树脂、渗透剂、保湿剂、杀菌剂、余量的ph调节剂及余量的水,并进行充分搅拌,过滤制得颜料型水性墨水。

[0145]

对比应用实施例3墨水与对比应用实施例4墨水的配方组成如表1所示,采用如下方法制得:

[0146]

按配方计量要求将分散剂(efka-4585)加入配方计量40%的去离子水中,搅拌均匀后,缓慢加入着色剂,然后加入配方计量60%的ph调节剂使体系ph值在8.0-9.0之间,继续搅拌1-2小时使着色剂被完全润湿,将上述混合物转移至砂磨机中采用0.3-0.5mm锆珠进行循环研磨,直至物料粒径d50≤150nm、d90≤200nm研磨结束,过滤制得水性颜料色浆。

[0147]

在所得水性颜料色浆中依次加入润滑剂、增稠剂、消泡剂、水性树脂、渗透剂、保湿剂、杀菌剂、防锈剂、余量的ph调节剂及余量的水,并进行充分搅拌,过滤制得颜料型水性墨水。

[0148]

表1

[0149][0150][0151]

将应用实施例1墨水、应用实施例2墨水、应用实施例3墨水、应用实施例4墨水、对比应用实施例1墨水、对比应用实施例2墨水、对比应用实施例3墨水与对比应用实施例4墨水匹配市售的0.5mm直径球珠针管型水性墨水圆珠笔头,组装成笔芯,进行书写性能测试。

[0152]

1.划线长度测试

[0153]

按gb/t 37853-2019《中性墨水圆珠笔和笔芯》规定的条件在划圆书写仪上划线直

至线迹出现明显变淡、断线或划不出的现象,记录线迹正常的划线长度,以整百米为单位。划线长度越长表明墨水的润滑性越好。测试结果见表2。

[0154]

2.书写润滑度测试

[0155]

按gb/t 37853-2019《中性墨水圆珠笔和笔芯》规定的条件,将笔芯放在书写润滑度检测仪上,在100n的负荷下进行划圈模拟人工书写,仪器给出划圈过程中摩擦力的大小,除以负荷,得到笔芯的摩擦系数。取10支进行测试,求其平均值作为书写润滑度的值。书写润滑度越小表明书写越顺滑。测试结果见表2。

[0156]

3.长期稳定性测试

[0157]

圆珠笔笔芯在常温下存放后其理化性能与应用性能仍符合gb/t 37853-2019《中性墨水圆珠笔和笔芯》标准规定的最长存放时间,作为长期稳定性的评价指标。测试结果见表2。

[0158]

4.耐腐蚀性的评价

[0159]

墨水与笔头组件的腐蚀反应是一个比较缓慢的过程,当腐蚀发生时,笔头内的墨水性能通常也会发生改变,表现为初写性能不良。初写性能是按gb/t 37853-2019《中性墨水圆珠笔和笔芯》规定的条件,徒手划线,观察样品的出墨情况。本发明将常温环境下存放12个月后的笔芯取出测试初写性能开笔,优指的是开笔即出墨正常;良指的是开笔100mm内可正常书写;差指的是超过100mm仍然不能正常书写。

[0160]

表2

[0161][0162]

由以上可知,应用实施例1墨水、应用实施例2墨水、应用实施例3墨水与应用实施例4墨水采用本发明所述的聚合物分散剂的长期稳定性均比采用商品分散剂的对比应用实施例3墨水和对比应用实施例4墨水好,同时在墨水划线长度与书写润滑度方面具有明显优势。应用聚合物分散剂超出本发明所限定的亲水与疏水单体的质量比1:3-1:0.5范围的对比应用实施例1墨水和对比应用实施例2墨水,其应用性能明显较应用实施例差。具体表现在对比应用实施例1墨水在稳定性方面较实施例差,对比应用实施例2墨水的划线长度和书写润滑度均不如应用实施例墨水。此外,对比应用实施例墨水的防锈性能均不如应用实施例墨水。可见本发明所述的颜料型水性墨水可以赋予圆珠笔更顺滑的书写手感与更长的书写寿命。

[0163]

这里基于的术语和表述方式只是用于描述,本发明并不应局限于这些术语和表

述。使用这些术语和表述并不意味着排除任何示意和描述(或其中部分)的等效特征,应认识到可能存在的各种修改也应包含在权利要求范围内。其他修改、变化和替换也可能存在。相应的,权利要求应视为覆盖所有这些等效物。

[0164]

同样,需要指出的是,虽然本发明已参照当前的具体实施例来描述,但是本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,在没有脱离本发明精神的情况下还可做出各种等效的变化或替换,因此,只要在本发明的实质精神范围内对上述实施例的变化、变型都将落在本发明的权利要求书的范围内。