一种uv凹版印刷油墨、其制备方法以及冷uv紫外光固化装置

技术领域

1.本发明属于紫外光凹版印刷技术应用领域,具体涉及一种uv凹版印刷油墨、其制备方法以及冷uv紫外光固化装置。

背景技术:

2.uv油墨由于其vocs排放近乎为零,在包装印刷行业一直被认为是绿色环保产品。当前使用最多的uv油墨仍然是uv胶印油墨, uv凹版印刷油墨的使用很少。目前在使用的uv凹版印刷油墨更多的是无色油墨主要是uv光油,印刷速度一般在100m/min左右,比正常的凹版印刷速度150m/min要小很多,这主要是因为uv凹印油墨的干燥速度和油墨的自身粘度限制所致,再加上现在的uv固化装置固化效率低,现有的uv固化装置所用的uv灯是uv紫外线中、高压汞灯和uva led固化灯,其具有以下的缺陷:uv紫外线中、高压汞灯波段范围非常广,从紫外区到红外区都有,所以温度高;印刷材料容易着火;uv紫外线中、高压汞灯能耗高,寿命短;uva led 固化灯固化效果不理想,因而uv凹印油墨的印刷速度整体都比较低。

3.印刷速度低会导致生产效率降低,因此限制了uv凹版印刷油墨的整体使用。有色uv凹版印刷油墨使用更少,当前有色uv凹版印刷油墨的各项印刷指标,包括着色力、印刷粘度、干燥速度、浅网转移、实地流平等性能均比普通的溶剂型油墨和水性油墨要差。所以 uv有色油墨主要应用在胶印领域和柔印领域。但是众所周知,凹版印刷油墨的生产效率明显高于胶印油墨,所以uv凹版印刷油墨的使用迫在眉睫。

技术实现要素:

4.有鉴于此,本发明的主要目的在于,提供一种uv凹版印刷油墨、其制备方法以及冷uv紫外光固化装置,所解决的技术问题是使uv 凹版印刷油墨在正常机速下可以快速干燥。

5.为了达成上述的目的,本发明提供了一种uv凹版印刷油墨,以重量份数计包括:

6.颜料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~20份;

7.分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

5~10份;

8.不饱和低聚物

ꢀꢀ

15~30份;

9.引发剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

5~10份;

10.湿润剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.1~5份;

11.消泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.1~0.3份;

12.阻聚剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.05~0.2份;

13.活性稀释剂

ꢀꢀꢀꢀ

30~60份。

14.该凹版印刷油墨可以在不同的基材上印刷,包括纸张类吸收性基材和pet塑料膜类非吸收性基材。

15.进一步地,其中所述颜料选自红颜料、黄颜料、蓝颜料、黑颜料和白颜料中的至少一种。

16.进一步地,其中所述分散剂选自聚丙烯酸酯型超分散剂和聚烯烃类超分散剂中的

至少一种;优选为聚丙烯酸酯型超分散剂,具有很显著的降粘作用。

17.进一步地,其中所述不饱和低聚物选自粘度在3000~4000里泊的环氧丙烯酸酯、聚氨酯丙烯酸酯和聚酯丙烯酸低聚物中的一种或两种;根据不同的光泽、透明度、附着力需求选择不同的低聚物,选择环氧丙烯酸酯光泽透明度好,成膜脆,价格较低,聚氨酯丙烯酸和聚酯丙烯酸低聚物柔韧性好、附着力好、价格较高。

18.进一步地,其中所述引发剂为聚合[2-羟基-2-甲基-1-[4-(1

‑ꢀ

甲基乙烯基)苯基]丙酮](kip160)、2-甲基-1-(4-甲硫基)苯基-2

‑ꢀ

吗啉基-1-丙酮(mmmp)、1-羟基-环己基苯酮(hcpk)、二烷基过氧化物、酯类过氧化物和活性胺中的两种或三种;根据不同的抗黄变和气味需求选择不同的种类,hcpk略有气味,mmmp抗黄变好, kip160价格便宜,采用氮气保护干燥不添加活性胺,若不采用氮气保护,则添加活性胺。

[0019]

进一步地,其中所述润湿剂为聚硅氧烷-聚醚共聚物。

[0020]

进一步地,其中所述消泡剂选自聚氧乙烯聚氧丙醇胺醚、聚氧丙烯甘油醚和聚氧丙烯聚氧乙烯甘油醚中的一种或两种。

[0021]

进一步地,其中所述阻聚剂为(n-亚硝基n-苯基羟胺)铝盐和氧阻聚剂的一种或两种。

[0022]

进一步地,其中所述活性稀释剂为二丙二醇二丙烯酸酯和1,6

‑ꢀ

己二醇二丙烯酸酯的一种或两种。

[0023]

为了达成上述的目的,本发明还提供了一种上述uv凹版印刷油墨的制备方法,包括以下步骤:

[0024]

在避光条件下,将配方量的活性稀释剂、引发剂和阻聚剂加入料罐,在50-200r/min的转速下搅拌,加热,直至引发剂和阻聚剂全部溶解在活性稀释剂中;之后将配方量的颜料、分散剂、不饱和低聚物、润湿剂和消泡剂加入其中,研磨至细度小于10μm,过滤。

[0025]

进一步地,其中所述加热温度不超过50℃。

[0026]

进一步地,其中所述制备方法具体包括以下步骤:

[0027]

在避光条件下,将配方量的活性稀释剂、引发剂和阻聚剂加入料罐,在50-200r/min的转速下搅拌并用循环水给料罐加热至50℃(限制温度是防止温度过高,体系发生化学反应),直至引发剂和阻聚剂全部溶解在活性稀释剂中,再加入配方量的颜料、分散剂、不饱和低聚物、润湿剂和消泡剂,在研磨机上研磨至细度小于10μm,下机,用200目滤布过滤,灌装。

[0028]

为了达成上述的目的,本发明还提供了一种用于固化上述uv凹版印刷油墨的冷uv紫外光固化装置,其包括机架,所述机架自其输入端依次固定有发热管及固化机构。

[0029]

进一步地,其中所述固化机构包括灯架和多个固化灯具,各所述固化灯具均匀间隔布置于所述灯架上,所述固化灯具发出的紫外光的波长为130nm~290nm。

[0030]

进一步地,其中所述固化灯具发出的紫外光的波长为 180nm~260nm。

[0031]

进一步地,其中所述固化灯具选自电磁激励uv无极紫外灯模组、微波激励uv无极紫外灯模组、led紫外灯模组和汞齐灯模组中的一种。

[0032]

进一步地,其中所述固化灯具的上方及两侧设有紫外灯反射板。

[0033]

进一步地,其中所述固化机构的上方安装有排气风机,所述排气风机通过管道与废气处理箱相连。

[0034]

进一步地,其中所述机架的一侧设有保护气瓶。

[0035]

进一步地,其中所述机架上固定有水冷水管及冷却风机。

[0036]

进一步地,其中所述机架上固定有输送带辊筒,所述输送带辊筒上设有输送带,所述输送带辊筒通过联轴器和电机连接。

[0037]

与现有技术相比,本发明具有以下有益效果:

[0038]

本发明所述的uv凹版印刷油墨具有匹配凹版印刷高速联机印刷时所需的性能。

[0039]

本发明所述的uv凹版印刷油墨粘度在25-50里泊,此粘度是普通溶剂型油墨和水性油墨的上机印刷粘度。

[0040]

本发明所述的uv凹版印刷油墨在所述的固化装置的配合下,印刷机速可达120m/min。

[0041]

本发明涉所述的uv凹版印刷油墨在各种纸张类基材,包括但不限于白卡纸、银卡纸、镭射纸、转移纸和覆膜纸上均可印刷,印刷品精细度高、平整度好、色泽鲜艳,附着力好。

[0042]

本发明所述的uv凹版印刷油墨在各种塑料基材,包括但不限于 pet、pe、bopp、pvc上也可以印刷,精细度高、附着力好,且无需另打底涂,其余各性能与普通溶剂型凹版印刷油墨和水性凹版印刷油墨相当。

[0043]

本发明所述的冷uv紫外光固化装置,其固化灯具较少产生红外线,不但避免了印刷材料容易着火问题,也使同样强度紫外线uv固化灯的能耗降低。

[0044]

本发明所述的冷uv紫外光固化装置,其固化灯具发出的uv光对材料的温度影响很小。

[0045]

本发明所述的冷uv紫外光固化装置,其固化灯具发出的uv光对材料的穿透深度优于传统uv灯,容易引起深层交联和固化。

[0046]

本发明所述的冷uv紫外光固化装置,其能耗低,节约电能,在相同产能下,功耗是同功率高压汞灯照射机的1/10,普通高压汞灯的灯管温度一般在800℃,该装置灯具的温度在70-80℃。

[0047]

本发明所述的冷uv紫外光固化装置,其固化灯具的灯管寿命长,是高压汞灯的15倍,高压汞灯的使用寿命约800小时,该装置灯管寿命约12000小时。

[0048]

本发明所述的冷uv紫外光固化装置,其固化灯具的安装位置不像高压汞灯一样只能水平安装,安装方向不受限制,可以任意方向安装。

附图说明

[0049]

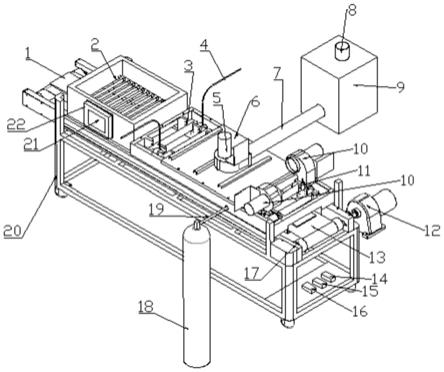

图1是本发明涉及的冷uv紫外光固化装置的立体图;

[0050]

图2是本发明涉及的冷uv紫外光固化装置的主视图;

[0051]

图3是本发明涉及的冷uv紫外光固化装置的侧视图。

[0052]

其中,1、待固化材料,2、发热管,3、固化灯具,4、水冷水管, 5、排气风机,6、紫外灯反射板,7、风机和处理箱管道,8、处理后气体排出口,9、废气处理箱,10、冷却风机,11、uv辐照计,12、电机,13、输送带,14、电子镇流器,15、plc,16、电源,17、输送带辊筒,18氮气或氩气等保护气瓶,19、氮气或氩气等保护气管, 20、机架,21、触摸屏,22、触摸屏箱,23、电磁激励无极紫外灯管,24、无极紫外灯电磁激励线圈,34、灯架。

具体实施方案

[0053]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种uv凹版印刷油墨、其制备方法以及冷uv紫外光固化装置其具体实施方式、特征及其功效,详细说明如后。

[0054]

以下材料或试剂,如非特别说明,均为市购。

[0055]

本发明提供一种uv凹版印刷油墨,以重量份数计包括:

[0056][0057]

所述颜料选自红颜料、黄颜料、蓝颜料、黑颜料和白颜料中的至少一种,所述颜料均为市购颜料。

[0058]

所述分散剂选自聚丙烯酸酯型超分散剂和聚烯烃类超分散剂中的至少一种;优选聚丙烯酸酯型超分散剂,具有很显著的降粘作用。

[0059]

所述不饱和低聚物选自粘度在3000~4000里泊的环氧丙烯酸酯、聚氨酯丙烯酸酯和聚酯丙烯酸低聚物中的一种或两种;根据不同的光泽、透明度、附着力需求选择不同的低聚物,选择环氧丙烯酸酯光泽透明度好,成膜脆,价格较低,聚氨酯丙烯酸和聚酯丙烯酸低聚物柔韧性好、附着力好、价格较高。

[0060]

所述引发剂为聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基] 丙酮](kip160)、2-甲基-1-(4-甲硫基)苯基-2-吗啉基-1-丙酮(mmmp)、 1-羟基-环己基苯酮(hcpk)、二烷基过氧化物、酯类过氧化物和活性胺中的两种或三种;根据不同的抗黄变和气味需求选择不同的种类, hcpk略有气味,mmmp抗黄变好,kip160价格便宜,采用氮气保护干燥不添加活性胺,若不采用氮气保护,则添加活性胺。

[0061]

所述润湿剂为聚硅氧烷-聚醚共聚物。

[0062]

所述消泡剂选自聚氧乙烯聚氧丙醇胺醚、聚氧丙烯甘油醚和聚氧丙烯聚氧乙烯甘油醚中的一种或两种,在白色uv凹版印刷油墨中选用聚氧乙烯聚氧丙醇胺醚,白色油墨一般在下层印刷,该类消泡剂对上层油墨的再印性能影响较小,在其余色颜色的凹版印刷油墨中根据价格均可选用。

[0063]

所述阻聚剂为(n-亚硝基n-苯基羟胺)铝盐和氧阻聚剂的一种或两种,在白色uv凹版印刷油墨中优先选用无色的氧阻聚剂,降低黄变,在其余颜色的凹版印刷油墨中都可以选用。

[0064]

所述活性稀释剂为二丙二醇二丙烯酸酯和1,6-己二醇二丙烯酸酯的一种或两种,

根据uv凹版印刷油墨出料粘度选择适合的比例。

[0065]

该uv凹版印刷油墨印刷在纸张类基材和塑料薄膜类基材上,该油墨采用长链的多官能不饱和低聚物和多官能不饱和活性稀释剂,使得油墨干燥速度更快,柔韧性更好,在印刷基材上具有良好的附着力。

[0066]

本发明同时还提供一种该uv凹版印刷油墨的制备方法:在避光条件下,在避光条件下,将配方量的的活性稀释剂、引发剂和阻聚剂加入料罐,在50-200r/min的转速下搅拌并用循环水给料罐加热至50℃ (限制温度是防止温度过高,体系发生化学反应),直至引发剂和阻聚剂全部溶解在活性稀释剂中,再加入配方量的颜料、分散剂、不饱和低聚物、润湿剂和消泡剂,在研磨机上研磨至细度小于10μm,下机,用200目滤布过滤,灌装。

[0067]

上述整个制备过程通循环水,确保循环水温度不超过50℃。

[0068]

如图1-图3所示,本发明同时还提供一种在凹版印刷机上用来固化uv凹版印刷油墨的冷uv紫外光固化装置,包括机架20,所述机架20自其输入端依次固定有发热管2及固化机构;所述固化机构包括灯架34和多个固化灯具3,各所述固化灯具3均匀间隔布置于所述灯架34上,所述固化灯具3发出的紫外光的波长为130nm~290nm。通过固化灯具3发出130-290nm的uv光对涂布于材料表面的油墨进行固化,达到低温升、低能耗固化。uvc波段远离红外区域,较少产生红外线,产生的热量影响很小。

[0069]

在本发明的一些实施例中,所述固化灯具3发出的紫外光的波长为172nm~260nm,更优选为172nm;所述固化灯具3选自电磁激励 uv无极紫外灯模组、微波激励uv无极紫外灯模组、led紫外灯模组和汞齐灯模组中的一种。在本实施例中,所述固化灯具3可以为电磁激励uv无极紫外灯模组,包括电磁激励线圈24;该电磁激励uv 无极紫外灯模组选自现有技术,具体结构在此不再赘述。本发明中的油墨固化需要配合固化灯具3发出130-290nm的紫外光进行固化,上述的电磁激励uv无极紫外灯模组、微波激励uv无极紫外灯模组、 led紫外灯模组或汞齐灯模组较少产生红外线,不但避免了印刷材料容易着火的问题,也使同样强度的紫外线uv固化灯的能耗降低。

[0070]

在本发明的一些实施例中,所述固化灯具3的上方及两侧分别安装有紫外灯反射板6,其通过螺丝固定于机架20上;该紫外灯反射板6将固化灯具3发出的向上或向一侧的光反射到待固化材料上,使得照射到待固化材料上的uv能量更强,进而提高固化效率。

[0071]

在本发明的一些实施例中,所述固化机构的上方安装有排气风机 5,所述排气风机5通过管道与废气处理箱9相连,所述废气处理箱 9内安装有电热管,加温到200-300度,可分解臭氧。具体地,所述电磁激励无极紫外灯在波长大于185nm且小于275nm时接触氧气可能会产生少量臭氧,通过排气风机5与废气处理箱9相连,将少量的臭氧及热量排入废气处理箱9,臭氧还原为氧气,之后氧气与热量自出口8排出。

[0072]

在本发明的一些实施例中,所述机架20的一侧设有保护气瓶18。具体地,所述电磁激励无极紫外灯在波长小于等于185nm时接触氧气会产生臭氧,导致氧阻聚发生,为此,在机架20外的一侧设置氮气或氩气等的保护气瓶或者制氮机,通过保护气管19给固化机构通氮气或氩气等保护气,将氧气排出,避免氧阻聚发生。

[0073]

在本发明的一些实施例中,所述发热管2通过螺丝固定在机架 20的输入端,多个固化灯具3通过螺丝固定在机架20上靠近发热管 2的位置。

[0074]

在本发明的一些实施例中,所述机架20上通过螺丝固定有水冷水管4及冷却风机

10;水冷水管4通水或冷却风机10通风给固化灯具3如电磁激励无极紫外灯模组的电磁激励线圈24冷却。

[0075]

在本发明的一些实施例中,当待固化的材料为片材时,所述机架20上固定有输送带辊筒17,所述输送带辊筒17上套设有输送带13,所述输送带辊筒17通过联轴器和电机12连接;在本实施例中,两条所述输送带辊筒17分别通过轴承及螺丝安装在机架20上,输送带 13套设在两条输送带辊筒17上,输送带辊筒17通过联轴器和电机12 连接。当待固化的材料为卷材时,就可以不必设置输送带辊筒17及输送带13。

[0076]

在本发明的一些实施例中,所述紫外灯反射板6上设有uv辐照计11,其通过丝牙固定在紫外灯反射板6上,正对着固化灯具3如电磁激励无极紫外灯模组的uv灯,当该uv灯出现故障或能量变小到一定值时,会被uv辐照计11检测到,其将信号发送给plc控制器15,plc控制器15控制固化灯具3、电热管2及电机12使其关闭,此时固化装置停机和/或plc控制器15控制报警器发出声光报警。

[0077]

在本发明的一些实施例中,还包括电子镇流器14、plc控制器 15、电源16及触摸屏箱22,所述电子镇流器14、plc控制器15、电源16通过螺丝固定于机架20的输出端下方,所述电源16与uv 辐照计11、plc控制器15及触摸屏箱22通过电线连接(图中未示出),所述电子镇流器14给固化灯具3供电,输送合适匹配的电流和电压;所述触摸屏箱22通过螺丝固定在机架20上,所述触摸屏箱 22上套装有触摸屏21,可在触摸屏21上设定uv辐照能量的数值如 uv辐照强度、固化灯具3的电流、电子镇流器14的输出功率,uv 辐照计11监测到uv辐照强度,向plc控制器15发送信号,plc 控制器15经过运算,发送信号给电子镇流器14并调节固化灯具3的电流。

[0078]

将涂布好油墨的待固化材料1,放置于位于机架的输入端一侧的输送带13上,涂布面朝多个固化灯具3如电磁激励uv无极紫外灯模组,通过触摸屏21依次开启固化灯具3、电热管2及电机12后,输送带13随着输送带辊筒17移动,之后材料经过电热管2将油墨烘干,再经过固化灯具3的照射,油墨被固化,之后通过输送带13输送到机架的输出端,取出。所述待固化材料不限于片材,还可以是卷材,如果固化的是卷材,则不需要传送带。

[0079]

以下结合具体实施例进行进一步说明。

[0080]

实施例1:uv凹版印刷油墨(红)

[0081]

称取市购红颜料15份,分散剂5份,不饱和低聚物20份,活性稀释剂53.2份,润湿剂0.6份,消泡剂0.1份,阻聚剂0.1份,引发剂6份。制备油墨时,首先将称取的活性稀释剂、引发剂和阻聚剂加入料罐,在200r/min的速度下搅拌,同时用循环水给料罐加热,直至引发剂和阻聚剂完全溶解在活性稀释剂中,然后再将红颜料、分散剂、不饱和低聚物、润湿剂和消泡剂加入料罐,以800r/min的速度研磨约3小时,待混合物料细度小于10μm时,下机,用200目滤布过滤,灌装,整个制备过程均通循环水,水温50℃。

[0082]

本实施例制备得到的油墨细度为10μm,粘度为20秒(3#蔡恩杯,25℃)。将制备得到的油墨涂布在转移银卡纸上得到样品1#,并将样品1#放置在输送带13上(涂布面朝向固化灯具3的照射方向),通过触摸屏21依次开启固化灯具3、电热管2及电机12,将固化灯具3的功率调节至70%,输送带速度调至120m/min,输送带13随着输送带辊筒17移动,之后样品1#经过电热管2进行烘干,再经过固化灯具3进行固化,样品1#固化完成。固化后的样品1#,附着牢度大于99%,在75℃,300kpa的条件下测试抗返粘,样品1#不返粘。

[0083]

实施例2:uv凹版印刷油墨(黄)

[0084]

称取市购黄颜料15份,分散剂7.5份,不饱和低聚物15份,活性稀释剂55.85份,润湿剂0.4份,消泡剂0.2份,阻聚剂0.05份,引发剂6份。制备油墨时,首先将称取的活性稀释剂、引发剂和阻聚剂加入料罐,在200r/min的速度下搅拌,同时用循环水给料罐加热,直至引发剂和阻聚剂完全溶解在活性稀释剂中,然后再将黄颜料、分散剂、不饱和低聚物、润湿剂和消泡剂加入料罐,以800r/min的速度研磨约3小时,待混合物料细度小于10μm时,下机,用200目滤布过滤,灌装,整个制备过程均通循环水,水温50℃。

[0085]

本实施例制备得到的油墨细度为10μm,粘度为18秒(3#蔡恩杯,25℃)。将制备得到的油墨涂布在转移银卡纸上得到样品2#,并将样品2#放置在输送带上(涂布面朝向固化灯具3的照射方向),通过触摸屏21依次开启固化灯具3、电热管2及电机12,将固化灯具 3的功率调节至70%,输送带速度调至125m/min,输送带13随着输送带辊筒17移动,之后样品2#经过电热管2进行烘干,再经过固化灯具3进行固化,样品2#固化完成。固化后的样品2#,附着牢度大于99%,在75℃,300kpa的条件下测试抗返粘,样品2#不返粘。

[0086]

实施例3:uv凹版印刷油墨(蓝)

[0087]

称取市购蓝颜料15份,分散剂10份,不饱和低聚物10份,活性稀释剂54.6份,润湿剂2份,消泡剂0.3份,阻聚剂0.1份,引发剂8份。制备油墨时,首先将称取的活性稀释剂、引发剂和阻聚剂加入料罐,在200r/min的速度下搅拌,同时用循环水给料罐加热,直至引发剂和阻聚剂完全溶解在活性稀释剂中,然后再将蓝颜料、分散剂、不饱和低聚物、润湿剂和消泡剂加入料罐,以800r/min的速度研磨约3小时,待混合物料细度小于10μm时,下机,用200目滤布过滤,灌装,整个制备过程均通循环水,水温50℃。

[0088]

本实施例制备得到的油墨细度为10μm,粘度为15秒(3#蔡恩杯,25℃)。将制备得到的油墨涂布在转移银卡纸上得到样品3#,并将样品3#放置在输送带上(涂布面朝向固化灯具3的照射方向),通过触摸屏21依次开启固化灯具3、电热管2及电机12,将固化灯具 3的功率调节至80%,输送带速度调至120m/min,输送带13随着输送带辊筒17移动,之后样品3#经过电热管2进行烘干,再经过固化灯具3进行固化,样品3#固化完成。固化后的样品3#,附着牢度大于99%,在75℃,300kpa的条件下测试抗返粘,样品3#不返粘。

[0089]

实施例4:uv凹版印刷油墨(黑)

[0090]

称取市购黑颜料10份,分散剂5份,不饱和低聚物20份,活性稀释剂58.2份,润湿剂0.6份,消泡剂0.1份,阻聚剂0.1份,引发剂6份。制备油墨时,首先将称取的活性稀释剂、引发剂和阻聚剂加入料罐,在200r/min的速度下搅拌,同时用循环水给料罐加热,直至引发剂和阻聚剂完全溶解在活性稀释剂中,然后再将黑颜料、分散剂、不饱和低聚物、润湿剂和消泡剂加入料罐,以800r/min的速度研磨约3小时,待混合物料细度小于10μm时,下机,用200目滤布过滤,灌装,整个制备过程均通循环水,水温50℃。

[0091]

本实施例制备得到的油墨细度为10μm,粘度为20秒(3#蔡恩杯,25℃)。将制备得到的油墨涂布在转移银卡纸上得到样品4#,并将样品4#放置在输送带上(涂布面朝向固化灯具3的照射方向),通过触摸屏21依次开启固化灯具3、电热管2及电机12,将固化灯具 3的功率调节至80%,输送带速度调至120m/min,输送带13随着输送带辊筒17移动,之后样品4#经过电热管2进行烘干,再经过固化灯具3进行固化,样品4#固化完成。固化后的样品4#,附着牢度大于99%,在75℃,300kpa的条件下测试抗返粘,样品4#不返粘。

[0092]

施例5:uv凹版印刷油墨(白)

[0093]

称取市购白颜料20份,分散剂10份,不饱和低聚物5份,活性稀释剂57.6份,润湿剂2份,消泡剂0.3份,阻聚剂0.1份,引发剂 5份。制备油墨时,首先将称取的活性稀释剂、引发剂和阻聚剂加入料罐,在200r/min的速度下搅拌,同时用循环水给料罐加热,直至引发剂和阻聚剂完全溶解在活性稀释剂中,然后再将白颜料、分散剂、不饱和低聚物、润湿剂和消泡剂加入料罐,以800r/min的速度研磨约3小时,待混合物料细度小于10μm时,下机,用200目滤布过滤,灌装,整个制备过程均通循环水,水温50℃。

[0094]

本实施例制备得到的油墨细度为5μm,粘度为15秒(3#蔡恩杯, 25℃)。然后将制备得到的油墨涂布在转移银卡纸上得到样品5#,并将样品5#放置在输送带13上(涂布面朝向固化灯具3的照射方向),通过触摸屏21依次开启固化灯具3、电热管2及电机12,将固化灯具3的功率调节至65%,输送带速度调至125m/min,输送带13随着输送带辊筒17移动,之后样品5#经过电热管2进行烘干,再经过固化灯具3进行固化,样品5#固化完成。固化后的样品5#,附着牢度大于99%,在75℃,300kpa的条件下测试抗返粘,样品5#不返粘。

[0095]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。