1.本发明涉及一种氢燃料电池密封垫片的制作方法,属于新能源领域。

背景技术:

2.密封垫片的制作一般均采用加成型有机硅注射成型的方法做成厚度均匀的薄片,然后根据所需垫片所需形状进行模切,导致薄片大部分面积分切掉弃用,材料浪费率达80%以上。同时,模切之后的密封胶条,因橡胶特性柔软容易变形,在组装电堆的过程中不易实现自动化对位,只能人工对位贴合,组装效率非常低,难以满足量产需要。

3.如果采用传统的点胶工艺,虽然不会产生材料浪费,但胶条所需高度无法精确管控,即使高度公差可以做到正负30μm(已经很难做到),由于一个电堆有300层双极板,叠加起来之后公差仍然很大,导致存在组装应力不均,容易密封失效泄漏。

4.另外常用的密封垫片一般是加成型有机硅材质的,虽然耐热性良好,但透湿性高,耐酸性液不够,透气性尤其氢气透气率是所有橡胶材质密封胶里面最高的,因此远远不能满足氢燃料电池对氢气的高阻隔性要求,迫切需要一种具有低透湿率,高阻气性,低压缩永久变形,耐乙二醇水溶液,耐酸性液,耐90度高温,等等特性的密封垫片。并开发出一种简单高效的垫片制备工艺。

技术实现要素:

5.本发明的目的是提供一种氢燃料电池密封垫片的制作方法。

6.实现本发明目的的技术解决方案是:一种氢燃料电池密封垫片的制作方法,在基板上面构筑沟槽形成所需密封垫片的结构,将紫外线固化型密封胶(uv密封胶)注入沟槽之中然后用刮刀刮平,用带有离型层的薄膜覆膜然后进行紫外线照射固化;将固化后的密封胶转移到氢燃料电池的双极板上,剥离所述薄膜。

7.与现有技术相比,本发明具有如下优点:

8.(1)本发明的制作方法虽然也能用于热固化的有机硅密封胶体系,但热固化所需时间一般要加长,生产效率低,远不如光固化密封胶固化速度快,效率高。

9.(2)本发明采用低透湿率、高阻气性uv固化密封胶,密封胶材料可以接近100%得到利用,无材料浪费,所得密封垫片厚度均匀,表面平整,边缘无毛刺,制作工艺简单高效。

10.(3)本发明制备的密封垫片由于附着在带有离型层的薄膜上,垫片在转移过程中不会变形,组装过程中对位比较容易,易于实现自动化,大大提升了组装效率。

附图说明

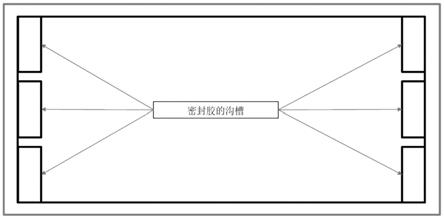

11.图1为本发明密封垫片结构示意图。

具体实施方式

12.在基板(特氟龙板、玻璃板或者金属板)上面精密雕刻出沟槽形成所需密封垫片的

结构,严格控制沟槽的深度和宽度,制作出沟槽表面平整光滑、没有毛刺,密封垫片结构示意图见图1,但不限于本示意图之结构形状。任何结构的氢燃料电池密封垫片均可采用本方法制备。

13.本发明一种氢燃料电池密封垫片的制作方法,在基板上面构筑沟槽形成所需密封垫片的结构,根据基板的材质,必要时需要在沟槽表面涂覆离型剂或离型层,将紫外线固化型密封胶(uv密封胶)注入沟槽之中然后用刮刀刮平,用带有离型层的薄膜进行覆膜,例如pp(聚丙烯)薄膜或者pet(聚酯)薄膜,覆膜之后确保uv密封胶和薄膜之间没有气泡和缺陷,然后根据uv密封胶特性用uv-led或者汞灯进行紫外线照射固化。固化后,由于密封胶(密封垫片)附着在pp或者pet薄膜上,可以很容易转移到氢燃料电池的石墨双极板或者金属双极板的沟槽里(即密封垫片的预留位置),且能够保持原有密封胶结构形状,密封胶不会变形,容易进行定位,容易进行自动化组装,剥离pp或者pet薄膜即可。

14.为了更容易从pp或者pet膜上剥离密封胶,在转移紫外固化的密封胶之前,需要在安置密封垫片的石墨双极板或者金属双极板沟槽里预涂湿气固化的底涂剂或者光固化的底涂剂,转移密封胶到石墨双极板或者金属双极板沟槽里后,等底涂剂完全固化后能够将密封胶牢固粘接在双极板上面,然后将pp或者pet膜剥离下来即可。

15.根据基板的材质,必要时需要在沟槽表面涂覆离型剂或离型层,当采用特氟龙板作为基板时,由于特氟龙板具有超低表面能,自带离型效果,不必涂覆离型剂或离型层。

16.当使用玻璃板或者金属板作为基板时,需要在沟槽表面涂覆离型剂或离型层以便uv密封胶固化之后可以比较容易的剥离下来。该离型剂或离型层的剥离力应该小于pp薄膜或者pet薄膜上离型层的剥离力。这样才能容易的从玻璃板或者金属板上剥离下来,而不至于将密封胶从pp或pet膜上剥离。玻璃板或者金属板的优点是硬度更高,其表面雕刻出来的密封垫片结构更加精细。

17.剥离力的测试方法是:贴德莎7475胶带在离型面,用标准压辊,来回滚压2个来回(共四次),放置24小时后测试剥离力。测试温度在23度

±

2度,拉力机速度300mm/min。

18.本发明uv密封胶优选低压缩永久变形,低透湿率,高阻气性的uv密封胶。

19.进一步优选聚异丁烯(pib)结构的uv固化密封胶。该uv密封胶不仅具有低透湿率,高阻气性,低压缩永久变形,而且耐乙二醇水溶液,耐酸性液,耐90度高温,适当硬度和弹性,等等特性。在所有橡胶态聚合物弹性体里面,聚异丁烯结构是本发明的最佳选择。

20.聚异丁烯结构uv密封胶优选苏州毫邦新材料有限公司的uv密封胶uv-350t。

21.作为对比,在同样方法中用热固化的有机硅(苏州毫邦新材料有限公司的hs-300tg)制作了同样结构的密封垫片,并对密封胶特性进行了测试比较。

22.本发明优选uv固化的底涂剂,考虑到需要对膨胀石墨双极板和聚异丁烯密封胶都要具有良好的粘接强度,优选uv固化的有机硅底涂剂,进一步优选苏州毫邦新材料有限公司的uvas-2000有机硅底涂剂。

23.用本发明的方法来制备的密封垫片,其密封胶材料可以接近100%得到利用,无材料浪费,所得密封垫片厚度均匀,表面平整,边缘无毛刺,制作工艺简单高效。本发明提高了密封垫片装配工作效率和氢燃料电池电堆装配质量。

24.【实施例1】在10mm厚的特氟龙板上雕刻出图1所示的密封垫片结构,沟槽表面不需要涂覆离型层。将uv-350t密封胶(聚异丁烯结构uv密封胶)刮涂在沟槽里面,用离型力为

30g/25mm的pet膜进行覆膜,覆膜之后确保uv密封胶和薄膜之间没有气泡和缺陷,然后用高压汞灯照射2000mj/cm2对密封胶固化。将附有密封胶的pet膜从特氟龙上剥离下来备用。

25.石墨双极板的密封胶沟槽里面涂覆有机硅底涂剂uvas-2000之后,将附有聚异丁烯密封胶的pet膜对位到相应的沟槽里面,用高压汞灯照射2000mj/cm2对底涂剂进行固化。将pet膜剥离下来,聚异丁烯密封胶就留在了石墨双极板预留位置上。之后可以将多片石墨双极板按照电堆要求叠层组装成电堆。制备的密封垫片的性能见表-1。

26.表-1 uv固化聚异丁烯密封胶性能

[0027][0028][0029]

【实施例2】在10mm厚的玻璃板上雕刻出图1所示的密封垫片结构,沟槽表面涂覆剥离力为10g/25mm的离型剂,等离型剂固化之后,将uv-350t密封胶刮涂在沟槽里面,用离型力为30g/25mm的pet膜进行覆膜,覆膜之后确保uv密封胶和薄膜之间没有气泡和缺陷,然后用高压汞灯照射2000mj/cm2对密封胶固化。将附有密封胶的pet膜从玻璃板上剥离下来备用。

[0030]

石墨双极板的密封胶沟槽里面涂覆有机硅底涂剂uvas-2000之后将附有聚异丁烯密封胶的pet膜对位到相应的沟槽里面,用高压汞灯照射2000mj/cm2对底涂剂进行固化。将pet膜剥离下来,聚异丁烯密封胶就留在了石墨双极板上。之后可以将多片石墨双极板按照电堆要求叠层组装成电堆,制备的密封垫片的性能和实施例1制备的密封垫片性能结果相差不大。

[0031]

【实施例3】在10mm厚的不锈钢板上雕刻出图1所示的密封垫片结构,沟槽表面涂覆剥离力为10g/25mm的离型剂,等离型剂固化之后,将uv-350t密封胶刮涂在沟槽里面,用离型力为30g/25mm的pet膜进行覆膜,覆膜之后确保uv密封胶和薄膜之间没有气泡和缺陷,然后用高压汞灯照射2000mj/cm2对密封胶固化。将附有密封胶的pet膜从不锈钢板上剥离下来备用。

[0032]

石墨双极板的密封胶沟槽里面涂覆有机硅底涂剂uvas-2000之后将附有聚异丁烯密封胶的pet膜对位到相应的沟槽里面,用高压汞灯照射2000mj/cm2对底涂剂进行固化。将

pet膜剥离下来,聚异丁烯密封胶就留在了石墨双极板上。之后可以将多片石墨双极板按照电堆要求叠层组装成电堆,制备的密封垫片的性能和实施例1制备的密封垫片性能结果相差不大。

[0033]

【比较例1】在10mm厚的特氟龙板上雕刻出图1所示的密封垫片结构,沟槽表面不需要涂覆离型层。将热固化的有机硅体系的密封胶hs-300tg刮涂在沟槽里面,用离型力为30g/25mm的pet膜进行覆膜,覆膜之后确保密封胶和薄膜之间没有气泡和缺陷,然后130度60分钟加热对密封胶固化。将附有密封胶的pet膜从特氟龙板上剥离下来备用。

[0034]

石墨双极板的密封胶沟槽里面涂覆有机硅底涂剂uvas-2000之后将附有hs-300tg密封胶的pet膜对位到相应的沟槽里面,用高压汞灯照射2000mj/cm2对底涂剂进行固化。将pet膜剥离下来,hs-300tg有机硅密封胶就留在了石墨双极板上。之后可以将多片石墨双极板按照电堆要求叠层组装成电堆。所得密封垫片的性能见表-2。

[0035]

表-2 hs-300tg有机硅密封胶性能

[0036]