1.本实用新型涉及一种包装材料技术领域,更具体地说,涉及一种节省离型膜材料的双面粘。

背景技术:

2.现在的电子行业很多配件粘合都要通过泡棉双面粘贴合,来料的泡棉双面粘上面都会带有离型膜,离型膜上设有撕手柄以方便带起离型膜从而进行撕膜,撕膜手柄一般做于离型膜的右上角。这种结构的优点是非常容易离型,撕膜的起应力在产品角落,是最优的离型位置设计。但其缺点是撕膜手柄会占据膜材成本,撕膜手柄做得越大成本增加越多,且当泡棉双面粘外围由于空间限制无法放置撕膜手柄时,离型膜的离型就只能用镊子翘了,非常不方便,造成物料成本和人力成本均增加。

技术实现要素:

3.本实用新型所要解决的技术问题是提供了一种节省离型膜材料的双面粘,由于上离型膜和下离型膜在开口区内设置有“凹”字形通孔,“凹”字形通孔处形成有撕膜手柄,撕膜手柄不会因外围空间限制无法放置撕膜手柄,可直接在开口区内进行撕膜,无需使用镊子翘,节约人力成本;且由于撕膜手柄设置在开口区内部,可省去外侧的撕膜手柄材料,可大幅降低材料成本;更因为“凹”字形通孔的每个拐角处均设有第一倒圆角,使得撕膜时的应力不集中在拐角处,避免由于应力集中而撕段撕膜手柄,进一步提高了作业效率。

4.本实用新型所要解决的技术问题通过以下技术方案予以实现:

5.为解决上述技术问题,本实用新型提供了一种节省离型膜材料的双面粘,其包括由上到下依次顺序叠加设置的上离型膜、上胶水层、泡棉、下胶水层和下离型膜,所述上胶水层、泡棉和下胶水层设置有开口区,所述上离型膜和所述下离型膜分别于所述开口区内设置有“凹”字形通孔,所述“凹”字形通孔的每个拐角处均设有第一倒圆角。

6.进一步地,所述第一倒圆角的半径为1mm。

7.进一步地,所述“凹”字形通孔位于所述开口区的边缘。

8.进一步地,所述“凹”字形通孔包括位于左侧的第一方孔、位于右侧的第二方孔和位于下方的第三方孔,所述第一方孔的左侧与所述第三方孔的左侧对齐,所述第二方孔的右侧与所述第二方孔的右侧对齐,所述第一方孔、第二方孔和第三方孔导通,所述第一方孔和第二方孔的宽度和高度均分别为3mm、20mm,所述第三方孔的宽度和高度分别为21mm、5mmm。

9.进一步地,所述泡棉的长度为187mm,所述泡棉的宽度为113mm,所述泡棉的每个拐角处的设置有第二倒圆角,所述第二倒圆角的半径为1mm;所述泡棉包括分别位于开口区上下左右两侧的上泡棉、下泡棉、左泡棉和右泡棉,所述上泡棉和下泡棉的宽度为4mm,所述左泡棉的宽度为7.52mm,所述右泡棉的宽度为3.52mm。

10.进一步地,所述上胶水层为弱粘性胶水,所述下胶水层为强粘性胶水。

11.进一步地,所述强粘性胶水与所述弱粘性胶水的初粘力比值为2:1至50:1。

12.进一步地,所述泡棉的下表面还设有pet基材层,所述强粘性胶水设于所述pet基材层的下表面。

13.进一步地,所述“凹”字形通孔的废料余留在所述上离型膜和下离型膜上。

14.进一步地,所述“凹”字形通孔的废料上设有粘接区。

15.本实用新型具有如下有益效果:

16.由于上离型膜和下离型膜在开口区内设置有“凹”字形通孔,“凹”字形通孔处形成有撕膜手柄,撕膜手柄不会因外围空间限制无法放置撕膜手柄,可直接在开口区内进行撕膜,无需使用镊子翘,节约人力成本;且由于撕膜手柄设置在开口区内部,可省去外侧的撕膜手柄材料,可大幅降低材料成本;更因为“凹”字形通孔的每个拐角处均设有第一倒圆角,使得撕膜时的应力不集中在拐角处,避免由于应力集中而撕段撕膜手柄,进一步提高了作业效率。

附图说明

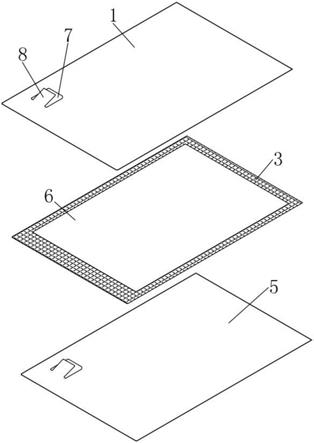

17.图1为本实用新型提供的一种节省离型膜材料的双面粘的分解结构示意图。

18.图2为图1的正视图。

19.图3为上离型膜的结构示意图。

20.图4为图3中“凹”字形通孔的结构示意图。

21.图5为泡棉的结构示意图。

22.图6为图2的改进结构示意图。

23.图7为图3的改进结构示意图。

具体实施方式

24.下面结合实施例对本实用新型进行详细的说明,实施例仅是本实用新型的优选实施方式,不是对本实用新型的限定。

25.请参阅图1至图3,为本实用新型提供的一种节省离型膜材料的双面粘,其包括由上到下依次顺序叠加设置的上离型膜1、上胶水层2、泡棉3、下胶水层4和下离型膜5,所述上胶水层2、泡棉3和下胶水层4设置有开口区6,所述上离型膜1和所述下离型膜5分别于所述开口区6内设置有“凹”字形通孔7,所述“凹”字形通孔7的每个拐角处均设有第一倒圆角71。由于上离型膜1和下离型膜5在开口区6内设置有“凹”字形通孔7,“凹”字形通孔7处形成有撕膜手柄8,撕膜手柄8不会因外围空间限制无法放置撕膜手柄8,可直接在开口区6内进行撕膜,无需使用镊子翘,节约人力成本;且由于撕膜手柄8设置在开口区6内部,可省去外侧的撕膜手柄8材料,可大幅降低材料成本;更因为“凹”字形通孔7的每个拐角处均设有第一倒圆角71,使得撕膜时的应力不集中在拐角处,避免由于应力集中而撕段撕膜手柄8,进一步提高了作业效率。

26.进一步地,所述第一倒圆角71的半径为1mm。

27.进一步地,所述“凹”字形通孔7位于所述开口区6的边缘,以使得撕膜时可以轻松撕去离型膜,提高作业效率。

28.请结合图1至图4,进一步地,所述“凹”字形通孔7包括位于左侧的第一方孔72、位

于右侧的第二方孔73和位于下方的第三方孔74,所述第一方孔72的左侧与所述第三方孔74的左侧对齐,所述第二方孔73的右侧与所述第二方孔73的右侧对齐,所述第一方孔72、第二方孔73和第三方孔74导通,所述第一方孔72和第二方孔73的宽度和高度均分别为3mm、20mm,所述第三方孔74的宽度和高度分别为21mm、5mmm,以使得撕膜手柄8的宽度和高度分别为15mm、20mm。

29.请结合图1至图5,进一步地,所述泡棉3的长度为187mm,所述泡棉3的宽度为113mm,所述泡棉3的每个拐角处的设置有第二倒圆角31,所述第二倒圆角31的半径为1mm;所述泡棉3包括分别位于开口区6上下左右两侧的上泡棉3、下泡棉3、左泡棉3和右泡棉3,所述上泡棉3和下泡棉3的宽度为4mm,所述左泡棉3的宽度为7.52mm,所述右泡棉3的宽度为3.52mm。

30.进一步地,所述上胶水层2为弱粘性胶水,其可用于与膜材贴合,所述下胶水层4为强粘性胶水,其可用于与边框贴合,弱粘性胶水与膜材贴合可避免对膜材造成拉扯避免mura,进而防止膜材变形,强粘性胶水可保证粘合强度。

31.进一步地,所述强粘性胶水与所述弱粘性胶水的初粘力比值为2:1至50:1,其通过控制胶水粘力来防止膜材造成拉扯避免mura,进而防止膜材变形。

32.请结合图1至图6,进一步地,所述泡棉3的下表面还设有pet基材层9,所述强粘性胶水设于所述pet基材层9的下表面,由于设有pet基材层9作为识别,可以起到防呆的作用。

33.请结合图1至图7,进一步地,所述“凹”字形通孔7的废料75余留在所述上离型膜1和下离型膜5上,所述“凹”字形通孔7的废料75上设有粘接区76。上离型膜1和下离型膜5撕去之前,该废料75与上离型膜1和下离型膜5连接在一起,可以有效防止灰尘或其他颗粒物进入产品表面。由于废料75还连接在上离型膜1和下离型膜5上,撕去手柄较为困难,可以在废料75的上表面设置粘接区76,此处优选为黏胶,但不以此为限,撕去上离型膜1和下离型膜5时可先借助黏胶将废料75撕去,再通过手柄撕去上离型膜1和下离型膜5。

34.以上实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本实用新型的保护范围之内。