1.本实用新型属于控温膜技术领域,具体涉及一种可程式阶梯式电子设备散热控温膜。

背景技术:

2.人体接触式电子设备在运行的过程中,发热量较大,为了延长电子设备中的元器件的使用寿命,一般采用在元器件与散热器之间设置导热材料的方法,将热量传导至电子设备外部。

3.然而,传统的散热方式存在以下几个问题:

4.1.热源温度过高,热传导速度过快,效率过高,会存在外壳温度过高的问题,满足不了安规要求;

5.2.热源温度过高,散热效果不好,虽然不会造成外壳温度过高,但是热源温度得不到有效的扩散,严重影响设备的使用寿命。

6.目前的导热+单层蓄热控温会存在以下问题:热源温度一般在90-100℃甚至更高,导热层温度可能达到80-90℃,单独使用高温度点(80℃左右)的蓄热控温层,会满足不了外壳温度要求,而单独使用低温度点的蓄热控温层(40℃左右),材料在长时间接触高温会容易发生材料泄露问题,安全系数降低。

技术实现要素:

7.为解决现有技术中的问题,本实用新型的目的在于提供一种可程式阶梯式电子设备散热控温膜。

8.为实现上述目的,达到上述技术效果,本实用新型采用的技术方案为:

9.一种可程式阶梯式电子设备散热控温膜,包括由上至下依次相贴合的上离型膜层、上丙烯酸胶黏剂层、弹性体导热层、高相变点控温层、低相变点控温层、下丙烯酸胶黏剂层和下离型膜层,所述上离型膜层和下离型膜层的尺寸均不小于上丙烯酸胶黏剂层、弹性体导热层、高相变点控温层、低相变点控温层和下丙烯酸胶黏剂层的尺寸。

10.进一步的,所述上离型膜层和下离型膜层的厚度分别为36μm、50μm、75μm中的一种;所述上丙烯酸胶黏剂层和下丙烯酸胶黏剂层的厚度分别为10-20μm。

11.进一步的,所述弹性体导热层由苯乙烯类热塑性弹性体、助剂和导热粉体填料制成,所述弹性体导热层的厚度为100-200μm。

12.进一步的,按重量百分比计,所述高相变点控温层包括以下组份:高相变点相变材料微胶囊30-40%、导热填料10-20%及余量的弹性体和助剂的混合。

13.进一步的,按重量百分比计,所述高相变点相变材料微胶囊包括高相变点囊芯45-60%和高相变点囊壁40-55%,所述高相变点囊芯包括负载改性导热纳米颗粒的高级脂肪醇,所述高相变点囊壁为改性树脂,改性导热纳米颗粒表面具有至少一种能够接枝于改性树脂上的官能团且其化学计量比能够与改性树脂上的官能团反应。

14.进一步的,所述改性导热纳米颗粒表面具有羟基或羧基官能团,所述改性树脂上具有羧基或羟基官能团,改性导热纳米颗粒上至少有一种官能团能够与改性树脂上的官能团反应。

15.进一步的,所述高相变点控温层的厚度为200-250μm,导热率为1-1.5w/m-k,热焓值为80-100j/g。

16.进一步的,按重量百分比计,低相变点控温层包括以下组份:低相变点相变材料微胶囊35-45%、空心玻璃微球5-10%及余量的弹性体和助剂的混合,空心玻璃微球的粒径大小为20-30μm。

17.进一步的,按重量百分比计,所述低相变点相变材料微胶囊包括低相变点囊芯40-65%和低相变点囊壁35-60%,所述低相变点囊芯包括负载改性导热纳米颗粒的石蜡,所述低相变点囊壁为改性聚脲树脂,改性导热纳米颗粒表面具有至少一种能够接枝于改性聚脲树脂上的官能团且其化学计量比能够与改性聚脲树脂上的官能团反应。

18.进一步的,所述低相变点控温层的厚度为100-150μm,导热率为0.3-0.5w/m-k,热焓值为60-80j/g。

19.进一步的,所述上离型膜层上开设若干个圆形或五角形的盲孔,盲孔深度不大于上离型膜层厚度的1/2,上离型膜层的厚度为36μm、50μm、75μm中的一种。

20.进一步的,所述下离型膜层上开设若干个圆形或五角形的盲孔,盲孔深度不大于下离型膜层厚度的1/2,下离型膜层的厚度为36μm、50μm、75μm中的一种。

21.与现有技术相比,本实用新型的有益效果为:

22.本实用新型公开了一种可程式阶梯式电子设备散热控温膜,包括由上至下依次相贴合的上离型膜层、上丙烯酸胶黏剂层、弹性体导热层、高相变点控温层、低相变点控温层、下丙烯酸胶黏剂层和下离型膜层,上离型膜层和下离型膜层的尺寸均不小于上丙烯酸胶黏剂层、弹性体导热层、高相变点控温层、低相变点控温层和下丙烯酸胶黏剂层的尺寸。本实用新型提供的可程式阶梯式电子设备散热控温膜,设置高相变点控温层和低相变点控温层,通过高、低控温层的配合使用完成了阶梯式的导热-控温-控温过程,既能够满足散热需求和外壳的安规条件,又能有效地降低热源温度,保证在外壳温度上达到基本的人体接触安规要求,保证材料的安全使用温度,保证材料的稳定性,进而延长了材料的使用寿命,整体结构简单,适合工业化推广使用。

附图说明

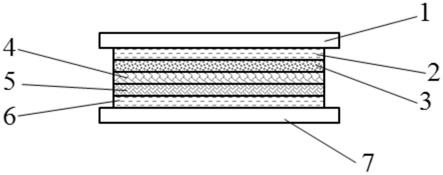

23.图1为本实用新型的结构示意图。

具体实施方式

24.下面对本实用新型的实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

25.如图1所示,一种可程式阶梯式电子设备散热控温膜,包括由上至下依次相贴合的上离型膜层1、上丙烯酸胶黏剂层2、弹性体导热层3、高相变点控温层4、低相变点控温层5、下丙烯酸胶黏剂层6和下离型膜层7,上离型膜层1和下离型膜层7的尺寸均不小于上丙烯酸胶黏剂层2、弹性体导热层3、高相变点控温层4、低相变点控温层5和下丙烯酸胶黏剂层6的

尺寸;撕掉上离型膜层1后,可程式阶梯式电子设备散热控温膜通过上丙烯酸胶黏剂层2粘于被粘物上,在使用过程中,弹性体导热层3接触热源,将热源温度传递到高相变点控温层4实现第一步热缓冲和蓄热控温,再进一步传递到低相变点控温层5实现热源设备降温和控温,完成阶梯式的导热-控温-控温过程,可以将热源的温度由高转为满足人体接触安规的温度,从而最大化的既满足热源的降温又满足人体接触外壳的安全温度。

26.上离型膜层1和下离型膜层7的厚度分别为36μm、50μm或75μm中的一种。

27.作为具体的一种实施方式,上离型膜层1和下离型膜层7上可根据实际需求分别开设若干个圆形或五角形的盲孔,盲孔深度不大于上离型膜层1和下离型膜层7厚度的1/2,有助于节材。

28.上丙烯酸胶黏剂层2和下丙烯酸胶黏剂层6的厚度分别为10-20μm,二者均具有粘接性能,能保证与被粘物足够的剥离力,实现良好稳定的粘接效果。

29.弹性体导热层3由sis/sbs等苯乙烯类热塑性弹性体配合增韧剂、增粘树脂等助剂与导热粉体填料混合制成,导热粉体填料包括氧化铝、氢氧化铝等,导热粉体填料用量在苯乙烯类热塑性弹性体、助剂与导热粉体填料总用量的占比为60-70%,余量为苯乙烯类热塑性弹性体与助剂的用量之和。弹性体导热层3的厚度为100-200μm,弹性体导热层3除了具有一定热传导作用外,还具有非常好的弹性,对电池包的封装固定起到一定的减震缓冲作用。

30.按重量百分比计,高相变点控温层4包括以下组份:高相变点(55-60℃)相变材料微胶囊30-40%、导热填料10-20%及余量的sbs/sis等弹性体和助剂(增韧剂和/或稀释剂等)的混合,高相变点控温层4的厚度为200-250μm,导热率为1-1.5w/m-k,热焓值

△

h为80-100j/g。

31.按重量百分比计,高相变点相变材料微胶囊包括高相变点囊芯45-60%和高相变点囊壁40-55%,高相变点囊芯包括负载改性导热纳米颗粒的高级脂肪醇,高相变点囊壁为改性树脂,改性导热纳米颗粒表面具有至少一种能够接枝于改性树脂上的官能团且其化学计量比能够与改性树脂上的官能团反应。

32.按重量百分比计,低相变点控温层5包括以下组份:低相变点(35-40℃)相变材料微胶囊35-45%、空心玻璃微球5-10%及余量的sbs/sis等弹性体和助剂(增韧剂和/或稀释剂等)的混合,空心玻璃微球的d50粒径大小为20-30μm,低相变点控温层5的厚度为100-150μm,导热率为0.3-0.5w/m-k,热焓值

△

h为60-80j/g,不仅具有很高的热焓值,并且具有较低的热扩散系数和良好的隔热效果,对外壳具有一定的隔热控温作用。

33.按重量百分比计,低相变点相变材料微胶囊包括低相变点囊芯40-65%和低相变点囊壁35-60%,低相变点囊芯包括负载改性导热纳米颗粒的石蜡,低相变点囊壁为改性聚脲树脂,改性导热纳米颗粒表面具有至少一种能够接枝于改性聚脲树脂上的官能团且其化学计量比能够与改性聚脲树脂上的官能团反应。

34.具体的,改性导热纳米颗粒表面具有羟基或羧基官能团,改性树脂或改性聚脲树脂上均具有羧基或羟基官能团,改性导热纳米颗粒上至少有一种官能团能够与改性树脂和改性聚脲树脂上的官能团反应。

35.本实用新型未具体描述的部分采用现有技术即可,在此不做赘述。

36.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在

其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。