1.本发明涉及精细化工中胶囊颜料涂料的领域,具体涉及一种无皂化学交联型共聚物纳米粒子包覆有机颜料杂化胶乳的制备方法。

背景技术:

2.有机颜料具有着色力强、色泽鲜艳、色谱齐全等优点,广泛被应用于油墨印刷,涂料,塑料和橡胶等工业领域中,成为生产多种工业产品不可缺少的着色材料。但有机颜料不溶于水,在合成、干燥等过程中相互团聚在一起,形成聚集体,而且颜料与纺织品之间没有亲和力,一般需要借助粘合剂等成膜物质使颜料颗粒附着在纤维表面,来获得一定的色牢度,导致其应用性能,如着色强度、遮盖力、透明度等都受到严重影响。因此有机颜料在实际应用之前,需要对其进行分散,制备成粒径大小和分布符合一定要求的稳定分散体。

3.采用表面活性剂、改性剂、颜料本身衍生物等对有机颜料表面吸附改性或以聚合物或无机粒子对颜料进行胶囊化包覆,是目前颜料超细化最常用的手段。而表面吸附改性存在工艺复杂及分散剂残留的问题,故多功能聚合物包覆颜料墨水凭借其低黏度、优良的可喷射性,可赋予纺织印花品优良的牢度性能而受到研究者的广泛关注。

4.申请号201010204005.8的中国专利申请中公开了一种微表面自由基聚合超细包覆有机颜料的制备方法,以有机颜料、可聚合分散剂、非离子乳化剂和去离子水为基体,通过研磨制备了超细有机颜料水基分散体系,然后向体系中添加单体,高速乳化后升温引发聚合反应,制备出超细聚合物包覆有机颜料。此发明制备的超细聚合物包覆有机颜料粒径小,粒度分布窄,分散性好和稳定性高的特点。

5.申请号201410403283.4的中国专利申请中公开了一种粘胶原液着色用有机颜料水性色浆及其制备方法,通过可聚合乳化剂进行细乳液聚合,实现对有机颜料的聚合物包覆,以该聚合物包覆的有机颜料和水溶性有机溶剂、ph值调节剂、润湿剂、去离子水等组分制备的有机颜料水性色浆,具有储存稳定性和可纺性高,纺出的色丝,耐皂洗色牢度优异的特点。

6.颜料胶囊化包覆通常会加入乳化剂等表面活性物质。传统小分子乳化剂容易发生解吸和迁移,使聚合物胶乳的稳定性丧失;另一方面,传统的乳化剂容易在胶膜中迁移,影响胶膜的物性。申请号202010960365.4的中国专利申请中公开了一种无硫无皂原位raft乳液共聚合成聚合物/颜料杂化乳胶的方法,选用反应性乳化剂对颜料进行分散,制备颜料分散液。采用催化链转移聚合法在颜料微粒表面原位合成两亲性无硫端ω-乙烯基甲基丙烯酸酯类大分子raft试剂。滴加丙烯酸酯类单体,原位无硫raft聚合,调控包覆层聚合物的结构与组成。

7.与传统表面活性剂或聚合物乳化剂相比,纳米粒子乳化剂具有许多优势,包括卓越的乳液长期稳定性和均质过程中的泡沫减少。在上个世纪之交,ramsden和pickering已发现各种类型的粒子可以稳定乳状液。

8.申请号202010506737.6的中国专利申请中公开了一种纳米材料包覆有机复合颜料及其制备方法,采用纳米材料和有机颜料通过层层自组装的方法制得的纳米材料包覆有机颜料,通过无机包覆有机颜料的形式,在有机颜料表面形成保护层,从而更好地保护内部的有机颜料,使制得的纳米材料包覆有机颜料具有较好的耐碱性和耐热性,还具有色泽均匀、颜料遮盖力强等优点,且该制备方法操作简单、安全环保、粒子大小可控、制备周期短,有利于工业化生产。

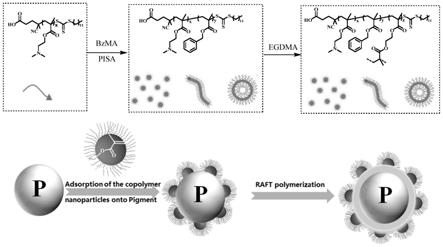

9.无机纳米材料包覆颜料虽然提升了颜料的化学稳定性能,但是对于成膜性能有天然缺陷性。水性聚合物粒子如微凝胶、嵌段共聚物纳米粒子等提供了一种新的方案。聚合诱导自组装是以可溶解的大分子链转移剂或引发剂作为稳定剂,聚合单体生成不溶于聚合体系的高分子链段,得到两亲性的嵌段聚合物,聚合过程中随着不溶链段的增长,嵌段聚合物会自足装成聚集体。该方法可在高固相条件下直接以纳米粒子的形式制备共聚物,消除对聚合后加工的任何要求。根据单体选择,可以在水、乙醇或正构烷烃中获得胶体稳定的纳米粒子分散体。hunters j等综述了聚合诱导自组装法(pisa)制备嵌段共聚物纳米粒子的pickering乳化剂的发展进程【langmuir,2020,36(51)】。zhang q等报告了一种由pisa制备的蠕虫状聚合物纳米聚集体稳定的pickering高内相乳液【polymer chemistry,2017,8,5474】。lotierzo a报告了一种用纳米凝胶作乳液聚合稳定剂的例子【acs nano,2019,13,399-407】。还没有报道过使用聚合诱导自组装法(pisa)制备嵌段共聚物纳米粒子作为有机颜料乳化剂的例子。

技术实现要素:

10.本发明所要解决的技术问题是提供一种无皂化学交联型共聚物纳米粒子包覆有机颜料杂化胶乳及其制备方法,解决传统颜料胶囊化包覆过程中添加的乳化剂易解吸迁移而使胶乳稳定性丧失的问题,更为重要的是解决目前多功能聚合物包覆颜料的包覆率不高,分子结构不可控等问题。本发明采用raft自由基聚合诱导自组装(pisa)合成化学交联型共聚物纳米粒子,用于吸附分散有机颜料粒子。有望实现聚合物/颜料杂化乳胶的无皂化,还能提升有机颜料的包覆率与分散稳定性。

11.本发明的一种无皂化学交联型共聚物纳米粒子包覆有机颜料杂化胶乳及其制备方法,包括:

12.(1)通过raft自由基聚合诱导自组装(pisa)合成一种两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子,用于吸附分散有机颜料粒子。

13.合成步骤为:采用含硫、无硫raft自由基聚合的方式合成pisa共聚物纳米粒子。首先合成水溶性大分子raft试剂:传统含硫raft聚合以acva(偶氮二氰基戊酸)为引发剂、加入小分子raft试剂、水溶性单体,通过raft溶液聚合合成水溶性大分子raft试剂,无硫raft聚合以钴配合物作为催化剂,采用催化链转移聚合法在颜料微粒表面原位合成无硫端ω-乙烯基大分子raft试剂,以石油醚沉淀提纯。

14.其次是不溶性嵌段的扩链自组装:以aibn(偶氮二异丁腈)为引发剂,通过raft分散聚合以不溶于体系的单体进行扩链,生成不溶于聚合体系的高分子链段,随着链段增长自组装成共聚物纳米粒子聚集体,在粒子合成期间加入交联剂实现自组装聚集体的共价稳定。

15.(2)将化学交联型共聚物纳米粒子在水体系中与颜料混合,生成颜料分散液,化学交联型共聚物纳米粒子用于调控成膜性疏水单体在有机颜料表面的原位无皂raft乳液聚合,获得无皂化学交联型共聚物纳米粒子包覆有机颜料杂化乳胶。

16.所述步骤(1)中采用的小分子raft试剂为4-氰基-4-(十二烷基磺酰硫羰基)磺酰戊酸(cdpa)、4-氰基-4-(丙基磺酰硫羰基)磺酰戊酸(cpp)、4-氰基-4-(丙基磺酰硫羰基)磺酰基戊酸(cpdb)、α-二硫代萘甲酸异丁腈酯(cpdn)等含硫raft试剂;所述的钴配合物为二水合双(二氟化硼苯二酮肟)合钴、二水合双(二氟化硼苯二酮肟)合钴中的一种或多种,所述的钴配合物的用量为水溶性单体质量的80-120ppm。

17.所述步骤(1)中采用的水溶性大分子raft试剂为pdma、peo

x+1

ma、pmaa、pgma、pmma中的一种或多种,目标聚合度为10-100。为提高其对颜料粒子的强烈吸附能力,水溶性大分子raft单元应包含离子基团、羧酸基、非离子基团聚氧乙烯醚等提升包覆颜料粒子的静电吸引及水相分散性能。dma在ph小于9的环境下呈阳离子性,maa在弱酸性及碱性环境下电离羧酸基团保持静电稳定,mma及peo

x+1

ma极度亲水,peo

x+1

ma侧基带有亲水基团聚氧乙烯醚。

18.所述步骤(1)中采用的疏水单体为bzma、mea、hpma、ba中的一种,目标聚合度为10-350。

19.所述步骤(1)中采用的交联单体为乙二醇二甲基丙烯酸酯(egdma)、三羟甲基丙烷三甲基丙烯酸酯,目标聚合度为5-50。在粒子合成期间加入交联剂实现自组装聚集体的共价稳定,使其在剪切作用下不易被剥离。三羟甲基丙烷三甲基丙烯酸酯交联剂侧基含有乙烯基团,使其对后续颜料胶乳的乳液聚合具有反应性。

20.所述步骤(1)中通过raft自由基聚合诱导自组装(pisa)合成化学交联型共聚物纳米粒子时,根据大分子raft试剂的不同和添加的疏水性单体的不同,可以得到形貌结构不同的自组装聚集体,包括胶束、纳米线、囊泡等。

21.所述步骤(1)中,所述的两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子分子结构式为:

[0022][0023][0024]

a、b中,x=7-18;n=50-100;m=100-350;z=10-50;a:b:c=50:30:20(mol:mol:mol);a+b+c=n=50-100;

[0025]

c、d中,x=7-18;n=10-30;m=10-80;z=5-20;a:b:c=50:30:20(mol:mol:mol);

a+b+c=n=10-30;

[0026]

所述步骤(2)中颜料分散液的制备时先将共聚物纳米粒子分散体稀释于水中,之后加入颜料,超声均质化得到颜料分散液,颜料可为颜料红170,钛白粉颜料,酞菁蓝颜料,联苯胺黄颜料等等。采用多种颜料制备颜料分散液,验证无皂原位raft乳液共聚合成聚合物/颜料杂化乳胶广泛的适用性。

[0027]

所述步骤(2)中采用的化学交联共聚物纳米粒子/颜料吸附分散质量浓度比为0.25-10。

[0028]

所述步骤(2)中原位调控包覆层聚合物的结构可通过顺序滴加丙烯酸酯类单体进行raft聚合来实现。通过注射的方式添加预先经过排氧处理的丙烯酸酯类单体和水溶性引发剂的水溶液,添加的引发剂水溶液的体积等于单体的体积,进料速度为0.02-10ml/min。

[0029]

所述步骤(2)中采用的成膜性疏水单体采用硬单体和软单体的组合,硬单体为甲基丙烯酸甲酯(mma)、甲基丙烯酸异丁酯(ibma)或甲基丙烯酸苄基酯(bzma),软单体为甲基丙烯酸丁酯(bma)或丙烯酸丁酯(ba)。

[0030]

所述步骤(2)中顺序滴加入丙烯酸酯类单体,合成结构可控的聚合物包覆有机颜料,得到的聚合物/有机颜料杂化乳胶的分子量分布指数pdi在1-2左右。

[0031]

所述步骤(2)成膜性疏水单体中,硬单体和软单体的质量比为1:9-9:1。

[0032]

本发明通过无皂原位raft乳液共聚合成聚合物-有机颜料杂化乳胶。通过raft自由基聚合诱导自组装(pisa)合成一种两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子,用于吸附分散有机颜料粒子。化学交联型共聚物纳米粒子用于调控成膜性疏水单体在有机颜料表面的原位无皂raft乳液聚合,调控包覆层聚合物的结构与组成,从而获得一系列均匀包覆、稳定分散的聚合物/有机颜料杂化乳胶。

[0033]

与现有技术相比,本发明具有如下优点:

[0034]

一、本发明以水为介质,通过raft自由基聚合诱导自组装(pisa),设计、合成一类两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子并用于有机颜料微细粒子的包覆。

[0035]

二、本研究所使用的化学交联型共聚物纳米粒子克服了以往颜料胶囊化所用乳化剂易解吸迁移而使胶乳稳定性丧失乃至影响胶膜物性的缺陷,在颜料表面共价稳定,提高了胶乳稳定性和包覆稳定性。

[0036]

三、与其他的聚合物/有机颜料杂化乳胶相比,通过无皂原位raft乳液共聚合成的聚合物/有机颜料杂化乳胶克服了现有杂化乳胶分散稳定性不佳,包覆层聚合物分子结构不可控等缺陷。

[0037]

四、本发明通过无皂原位raft乳液共聚制得的杂化乳胶具有分散稳定性高,颜料包覆率高,包覆聚合物层结构明晰、可控等特点,适用于各种颜料的表面包覆改性。

附图说明

[0038]

图1为无皂原位raft乳液共聚合成聚合物-有机颜料杂化乳胶的过程示意图。

[0039]

图2为表2的实施例9的无皂原位raft乳液共聚过程中的乳液粒径增长过程。(size表示粒径的大小)

[0040]

图3为未改性颜料和制备的聚合物-有机颜料杂化乳胶的透射电镜图,其中图3a为

未改性颜料的透射电镜图,图3b、3c为表2的实施例9所制备的聚合物-有机颜料杂化乳胶的透射电镜图。

具体实施方式

[0041]

以下所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0042]

实施例

[0043]

根据表1,表2所示投料比例和条件,制备聚合物/有机颜料杂化乳胶,步骤如下:

[0044]

1、通过raft自由基聚合诱导自组装(pisa)合成一系列两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子,用于吸附分散有机颜料粒子。具体实验步骤如下:采用含硫、无硫raft自由基聚合的方式合成pisa共聚物纳米粒子。

[0045]

以实施例1-6(传统含硫raft聚合)为例,(1)首先合成水溶性大分子raft试剂:实施例1中,加入引发剂acva(0.017g,0.064mmol)、小分子raft试剂cdpa(0.26g,0.64mmol)、水溶性阳离子单体dma(10g,0.064mol),加入thf 10g,66℃下反应12h。cdpa与acva摩尔比为10:1,dma与cdpa摩尔比为100,合成产物以1hnmr测试得到转化率为75%,聚合度为75;实施例2、3中,dma与cdpa摩尔比为50,合成产物以1hnmr测试得到转化率为74%,聚合度为37。加入dma、peo8ma、mma(5.03g,8.7g,1.28g,50:30:20mol:mol:mol)、cdpa(0.26g,0.64mmol)、acva(0.017g,0.064mmol),加入溶剂thf15g,66℃下反应12h。实际聚合度列于表中。实施例4-6中,单体与cdpa摩尔比分别为100、50、50,实际聚合度列于表1中。合成的大分子raft试剂以石油醚沉淀提纯。(2)其次是不溶性嵌段的扩链自组装:以aibn为引发剂,加入步骤一中合成的大分子raft试剂、bzma,溶剂为乙醇/水(85:15wt%),70℃下反应10h,通过raft分散聚合以不溶于体系的单体进行扩链,生成不溶于聚合体系的高分子链段。大分子raft试剂与aibn比例为10:1。如实施例1,加入pdma-cdpa(1.71g,0.00014mol)、bzma(2.5g,0.0142mol)、aibn(0.0047g,0.0284mmol),加入溶剂乙醇/水(20.278g/3.579g)。pdma-cdpa与aibn摩尔比为5:1。实施例1、2、4、5中,aibn,bzma与大分子raft试剂摩尔比100,实施例3、6中,bzma与大分子raft试剂摩尔比350,具体转化率都达到99%以上,随着链段增长自组装成共聚物纳米粒子聚集体。(3)步骤2之后,于溶液中继续加入交联剂egdma和引发剂,反应8h,实现自组装聚集体的共价稳定。如实施例1,在反应液中注射入egdma(0.28g,0.0014mol)、aibn(0.00047g,0.00284mmol)。实施例1、2、4、5中,egdma与大分子raft试剂摩尔比为12,转化率为84%,实施例3、6中,egdma与大分子raft试剂摩尔比为25,转化率为82%。自此合成含硫的pisa共聚物纳米粒子。

[0046]

实施例7-12(无硫raft聚合)中,(1)首先合成水溶性大分子raft试剂,以钴配合物作为催化剂,采用催化链转移聚合法在颜料微粒表面原位合成无硫端ω-乙烯基大分子raft试剂,以石油醚沉淀提纯。实施例7-9中,加入dma(10g,0.064mol)、cobf(2.5mg,100ppm)、aibn(0.105g,0.64mmol),加入溶剂thf10g。以1hnmr测得平均聚合度为17,实施例10-12中,加入dma、peo8ma、mma(5.03g,8.7g,1.28g,50:30:20mol:mol:mol)、cobf(2.5mg,100ppm)、aibn(0.105g,0.64mmol),加入溶剂thf16g,66℃下反应12h。实际聚合度列于表

中。(2)其次是不溶性嵌段的扩链自组装:以aibn为引发剂,加入步骤一中合成的大分子raft试剂,溶剂为乙醇/水(85:15wt%),bzma采用饥饿进料方式以0.6ml/h的速度注射入,进料完后70℃下反应4h,通过raft分散聚合以不溶于体系的单体进行扩链,生成不溶于聚合体系的高分子链段。大分子raft试剂与aibn比例为10:1。如实施例7,加入pdma(5g,0.0019mol)、bzma(3.35g,0.019mol)、aibn(0.062g,0.38mmol),加入溶剂乙醇/水(35.5g/6.26g)。pdma-cdpa与aibn摩尔比为5:1。实施例7-9,bzma与大分子raft试剂摩尔比分别为10、30、50,例10-12同理。随着链段增长自组装成共聚物纳米粒子聚集体。(3)步骤2之后,于溶液中继续以0.6ml/h的速度注射入交联剂egdma和引发剂的混合液,进料完后反应4h达到完全转化,在粒子合成期间加入交联剂egdma实现自组装聚集体的共价稳定。如实施例7,在反应液中注射入egdma(1.88g,0.0095mol)、aibn(0.0062g,0.038mmol)。实施例7、10中,egdma与大分子raft试剂摩尔比为5,实施例8、9、11、12中,egdma与大分子raft试剂摩尔比为10。自此合成无硫的pisa共聚物纳米粒子。

[0047]

在水体系中分别将此一系列共聚物纳米粒子以不同质量浓度配比分散颜料,在样品瓶中加入20ml水,颜料浓度为5g/l,粒子浓度为1g/l-30g/l,研究其在水中对于颜料粒子的吸附分散规律。

[0048]

2、通过化学交联型共聚物纳米粒子调控成膜性疏水单体在有机颜料表面的原位无皂raft乳液聚合,获得无皂化学交联型共聚物纳米粒子包覆有机颜料杂化乳胶。具体实验步骤如下:以共聚物纳米粒子/颜料吸附分散质量最优比制得20wt%固含的颜料分散液,将所得的颜料分散液装入四口烧瓶中,并在300rpm的搅拌下用氮气吹扫30分钟。随后,通过注射的方式添加预先经过排氧处理的丙烯酸酯类单体和引发剂水溶液(注射速度为0.3ml/min)。对于每次添加,添加的引发剂水溶液的体积等于单体的体积。添加完后,在相同条件下再继续反应2-3h。聚合过程中要保持氮气环境,聚合反应温度为80℃。

[0049]

对比例1:

[0050]

将实施例步骤一中聚合的大分子raft试剂p(dma)

75-cdpa溶于水中,加入颜料红170,超声均质化得到颜料分散液。随后,直接加入预先经过排氧处理的丙烯酸酯类单体和引发剂的水溶液进行聚合,获得聚合物/有机颜料杂化乳胶。

[0051]

表1

[0052][0053][0054]

根据表1所示投料比例和条件,通过raft自由基聚合诱导自组装(pisa)合成一系列两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子,用于吸附分散有机颜料

粒子。根据含硫、无硫大分子raft试剂、不溶嵌段单体以及交联单体的不同,可以得到结构不同的两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子。以实施例1,实施例4,实施例7,实施例10为例,所述的两亲性端活性基粒径为10-250nm的化学交联型共聚物纳米粒子分子结构式为:

[0055][0056]

a、b中,x=7;n=75;m=100;z=10;a:b:c=50:30:20(mol:mol:mol);a+b+c=n=75;

[0057]

c、d中,x=7;n=17;m=10;z=5;a:b:c=50:30:20(mol:mol:mol);a+b+c=16。

[0058]

由实施例1-12可以看出,当纳米粒子/颜料吸附分散质量浓度比为(2.5-3.5):1时,颜料分散粒径处于较小的范围,利于后续无皂raft聚合调控试验。所以,后续实施例中粒子和颜料之间的比例优选为(2.5-3.5):1。

[0059]

表2

[0060][0061]

将所得到的聚合物/有机颜料杂化乳胶作为喷墨印花的墨水,应用于棉织物的喷墨印花。对印花织物的摩擦牢度、手感、透气性等性能进行测试,结果如表3所示。

[0062]

其中各个数据的测量方法如下:

[0063]

1、采用纳米级激光粒度仪(nano-90型纳米激光粒度仪(英国马尔文仪器有限公司))对聚合物/有机颜料杂化乳胶的粒径进行测量,得到的杂化乳胶的平均粒径。

[0064]

2、干湿摩擦牢度测试参照gb/t3920—2008《纺织品色牢度试验耐摩擦色牢度》标准。试样为50mm

×

200mm,经纬向各两块,标准摩擦用棉布为50mm

×

50mm。

[0065]

3、手感性能测试:闭目触摸整理后的织物,以一人为一小组,进行评级,根据不同的手感将印花织物进行手感评定,具体评定方法为从柔软性、滑爽感两方面进行手感评级,共分5级,1级最差,织物手感较硬,滑糯感差,5级最好,织物手感柔软、滑糯。

[0066]

表3

[0067][0068]

上述实施例中所述的无皂原位raft乳液共聚合成聚合物-有机颜料杂化乳胶的示意图如图1所示。跟踪实施例9的无皂原位raft乳液共聚过程中的乳液粒径增长情况,其粒径增长结果如图2所示,可以看出随着单体的逐渐加入,乳液粒径不断增大,这从侧面证明聚合过程中在颜料的表面包覆上了一层外壳。通过透射电镜进一步验证聚合物的包覆,图3a和图3b分别为颜料红170原始颜料和聚合物-有机颜料杂化乳胶的tem图像,由tem图像可看出,通过无皂原位raft乳液聚合制备的聚合物-有机颜料杂化乳胶的表面被包覆上了一层有厚度的外壳,颜料分散良好。

[0069]

由表3可知,使用本发明的无皂原位raft乳液共聚合成聚合物/有机颜料杂化乳胶,可有效提升现有涂料印花技术,其耐干湿摩擦牢度为4-5级,印花织物手感柔软。杂化乳

胶的粒径在200-250nm,将其作为喷墨印花的墨水能够减少喷嘴的堵塞。