1.本发明涉及润滑脂技术领域,尤其涉及一种可用于新能源汽车的润滑脂组合物及其制备方法。

背景技术:

2.新能源汽车解决了传统燃油汽车的尾气排放问题,对环境较为友好,因此新能源汽车需求量日益增多,对汽车万向节润滑脂也提出了更多的要求。新能源汽车在起步阶段瞬时可达到最大扭矩,要求润滑脂具有较高的极压抗磨性、高温氧化安定性、低温流动性等,在车辆启动瞬间实现充分润滑。

3.复合钙基润滑脂各指标性能优异,成本较低,比传统的复合锂基润滑脂和聚脲润滑脂具有较高的极压抗磨性和机械安定性,但是该润滑脂在存储和高温使用过程中会存在硬化问题,导致应用大大受限。

4.申请号为201310516358.5公开了一种复合钙基润滑脂及其制备方法,该润滑脂包括65-95%润滑基础油,6-20%复合钙基稠化剂,0.2-15%石墨烯,石墨烯与皂分子有协同作用,使润滑脂有优异的热稳定性和高温可逆性,改善润滑脂硬化现象。

5.申请号为201510670965.6公开了一种复合钙基润滑脂组合物及其制备方法,该润滑脂包括0.01-10%的屏蔽酚化合物、5-35%的复合钙基稠化剂和基础油。屏蔽酚化合物为氢胺单元的一种或多种,添加屏蔽酚化合物可改善润滑脂硬化现象。

6.申请号为201710969295.7公开了一种复合钙润滑脂及其制备方法,该润滑脂包括0.01-10%苯三唑衍生物、复合钙基稠化剂、基础油和添加剂,对硬化有一定程度改善。

7.现有复合钙基润滑脂的硬化问题虽得到改善,但极压抗磨性、高温抗氧化安定性等仍无法满足新能源汽车的需求。

技术实现要素:

8.为了解决现有技术存在的问题,本发明提供一种可用于新能源汽车的润滑脂组合物及其制备方法。

9.具体而言,本发明提供了一种润滑脂组合物,包含以下重量份组分:基础油80-90份、稠化剂10-20份、抗氧剂1-5份和极压抗磨剂1-5份;其中,所述基础油包括质量比为(0.5-4.5):1的第一组分和第二组分;所述第一组分为环烷基矿物油;所述第二组分为质量比为(1-6):(2-5)的合成油和石蜡基矿物油。

10.本发明发现,通过对基础油的组成及含量进行上述优化,所得润滑脂组合物的极压抗磨性和高温抗氧化安定性得到大幅提升,不仅有效改善润滑脂在存储和高温使用过程中表面硬化现象,同时能满足新能源汽车对润滑脂的特定要求。

11.作为优选,所述基础油包括质量比为(2-4.5):1的第一组分和第二组分。

12.作为优选,所述环烷基矿物油的饱和烃含量为90%-99%,40℃运动粘度为70-140mm2/s,粘度指数不小于90。

13.作为优选,所述合成油选自聚-α烯烃、合成酯类油的一种或两种。

14.作为优选,所述石蜡基矿物油的饱和烃含量为90%-99%,40℃运动粘度为70-140mm2/s,粘度指数不小于90。

15.为了进一步提高润滑脂组合物的综合性能,本发明的所述稠化剂由混合酸与氢氧化钙反应而成;所述混合酸选自高分子酸、中分子酸和低分子酸中的至少两种;所述高分子酸为c12-c25的脂肪酸和/或羟基脂肪酸,优选12-羟基硬脂酸、硬脂酸、油酸中的一种或多种;所述中分子酸为c6-c10的羧酸,优选对苯二甲酸和/或苯甲酸;所述低分子酸为c1-c5的羧酸,优选硼酸和/或醋酸。

16.作为优选,所述混合酸中至少包括低分子酸,且所述低分子酸以优先添加的方式添加到体系中,低分子酸控制稠度变化,且微酸条件下较易成脂;后加入高分子酸和/或中分子酸,更有利于皂化反应进行完全。

17.进一步优选地,本发明的所述抗氧剂包括胺类抗氧剂和/或酚类抗氧剂;所述胺类抗氧剂选自二苯胺、二异辛基二苯胺、烷基化二苯胺、对苯二胺中的一种或多种;所述酚类抗氧剂选自2,6-二叔丁基对甲苯酚、β-萘酚中的一种或两种。本发明发现,上述抗氧剂能够与其他组分产生协同作用,具有更优异的高温抗氧化效果。

18.本发明的所述极压抗磨剂选自二(2-乙基己基)二硫代磷酸钼、二硫化钼、硼酸盐、石墨中的一种或多种。本发明发现,上述极压抗磨剂能够与其它组分产生协同作用,具有更优异的极压性能和抗磨性能。

19.作为本发明的一种优选方案,本发明的所述润滑脂组合物包含以下重量份组分:环烷基矿物油63-65份、合成油5-8份、石蜡基矿物油12-15份、稠化剂12-15份、酚类抗氧剂0.8-1.2份、胺类抗氧剂0.8-1.2份和极压抗磨剂1.5-2.5份。

20.本发明发现,在上述重量配比下,更有利于提高各成分之间的协同作用,以进一步提高润滑脂组合物的综合性能,如具有更高的滴点、更优异的氧化安定性、极压抗磨性能和低温流动性。

21.本发明提供上述润滑脂组合物的制备方法,将部分基础油与氢氧化钙、部分混合酸进行皂化反应,得第一物料;将所述第一物料升温至80-100℃后,与剩余的混合酸混合,继续进行皂化反应,得第二物料;将所述第二物料升温至200-215℃后,与部分基础油混合急冷至150-180℃,而后与剩余的基础油混合,并降温至50-80℃,得第三物料;将所述第三物料与抗氧剂、抗磨剂混合,即得。

22.作为优选,所述润滑脂组合物的制备方法包括:将部分基础油与氢氧化钙混合后,加入低分子酸进行皂化反应,待温度升至80-100℃时,加入中分子酸和/或高分子酸继续进行皂化反应,之后升温至200-215℃,加入部分基础油控制急冷后温度在150-180℃,之后加入剩余的基础油,待温度降至50-80℃时,加入抗氧剂和极压抗磨剂,分散均匀,即得。

23.本发明还提供上述的润滑脂组合物或上述方法制得的润滑脂组合物在新能源汽车中的应用。

24.本发明所述的润滑脂组合物具有如下优点:滴点较高;具有较好的氧化安定性,可改善润滑脂硬化现象;极压性能良好,pd值为3000-4900n,明显高于现有复合锂和聚脲产品;有较好的抗磨性能,磨斑直径为0.4-0.45mm,使用astm 5707方法测试,srv摩擦系数为0.08-0.12;低温下较好的流动性,可满足低至-35℃的使用要求。

具体实施方式

25.下面结合实施例,对本发明进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段,实施例中,加入的各原料除特别说明外,均为市售常规原料。

26.以下实施例及对比例中,环烷基矿物油的饱和烃含量为90%-99%,40℃运动粘度为70-120mm2/s,粘度指数为90-120。

27.石蜡基矿物油的饱和烃含量为90%-99%,40℃运动粘度为90-140mm2/s,粘度指数为90-120。

28.实施例1

29.本实施例提供一种润滑脂组合物,其制备方法包括:

30.向反应釜中加入600g环烷基矿物油和400g合成油,并投入30g醋酸与21g氢氧化钙进行皂化反应,反应时间1h,待温度升至90℃,加入100g 12-羟基硬脂酸继续进行皂化反应,时间控制在1h,皂化完成后升温至210℃,加入150g石蜡基矿物油,控制急冷后温度在150℃,再加入100g石蜡基矿物油降温到50℃,最后加入15g二苯胺、15g2,6-二叔丁基对甲苯酚、20g二(2-乙基己基)二硫代磷酸钼,10g二硫化钼,经三辊机分散均匀后,调稠罐装。

31.实施例2

32.本实施例提供一种润滑脂组合物,其制备方法包括:

33.向反应釜中加入800g环烷基矿物油和200g合成油,并投入100g12-羟基硬脂酸和30g硬脂酸与21g氢氧化钙进行皂化反应,时间控制在1h,反应温度控制在90℃,加入15g对苯二甲酸继续反应,反应时间1h,皂化完成后升温到210℃,加入150g石蜡基矿物油,控制急冷后温度在150℃,再加入100g石蜡基矿物油降温到50℃,最后加入15g二异辛基二苯胺、15g 2,6-二叔丁基对甲苯酚、30g二(2-乙基己基)二硫代磷酸钼,经三辊机分散均匀后,调稠罐装。

34.实施例3

35.本实施例提供一种润滑脂组合物,其制备方法包括:

36.向反应釜中加入500g环烷基矿物油和400g合成油,并投入100g12-羟基硬脂酸与21g氢氧化钙进行皂化反应,时间控制在1h,加入25g苯甲酸继续反应,皂化完成后升温到210℃,加入200g石蜡基矿物油,控制急冷后温度在150℃,再加入100g石蜡基矿物油降温到50℃,最后加入15g对苯二胺、15g 2,6-二叔丁基对甲苯酚、20g二(2-乙基己基)二硫代磷酸钼和10g石墨,经三辊机分散均匀后,调稠罐装。

37.实施例4

38.本实施例提供一种润滑脂组合物,其制备方法包括:

39.向反应釜中加入1000g环烷基矿物油,并投入30g醋酸和21g氢氧化钙进行皂化反应时间控制在1h,加入100g 12-羟基硬脂酸、30g硬脂酸、15g油酸继续反应,反应完全后,皂化完成后升温到210℃,加入200g石蜡基矿物油,控制急冷后温度在150℃,再加入100g合成油降温到50℃,加入15g对苯二胺、15gβ-萘酚、10g二(2-乙基己基)二硫代磷酸钼、10g二硫化钼和10g石墨,经三辊机分散均匀后,调稠罐装。

40.实施例5

41.本实施例提供一种润滑脂组合物,其制备方法包括:

42.向反应釜中加入900g环烷基矿物油,并投入100g 12-羟基硬脂酸、15g油酸和21g氢氧化钙进行皂化反应时间控制在1h,加入20g苯甲酸继续反应,反应完全后,皂化完成后升温到210℃,加入200g合成油,控制急冷后温度在150℃,再加入200g石蜡基矿物油降温到50℃,最后加入15g二苯胺、40g二(2-乙基己基)二硫代磷酸钼,经三辊机分散均匀后,调稠罐装。

43.实施例6

44.本实施例提供一种润滑脂组合物,其制备方法包括:

45.向反应釜中加入800g环烷基矿物油和200g合成油,并投入15g硼酸和15g醋酸与21g氢氧化钙进行皂化反应时间控制在1h,加入100g 12-羟基硬脂酸、20g对苯二甲酸继续反应,反应完全后,皂化完成后升温到210℃,加入200g石蜡基矿物油,控制急冷后温度在150℃,再加入100g合成油降温到50℃,加入10g对苯二胺、10g二苯胺、30g二硫化钼和10g石墨,经三辊机分散均匀后,调稠罐装。

46.对比例1

47.本对比例提供的润滑脂组合物与实施例1的区别在于,本对比例的基础油包括:环烷基矿物油250g、合成油400g、石蜡基矿物油600g。

48.本对比例的润滑脂组合物的制备方法包括:

49.向反应釜中加入250g环烷基矿物油和400g合成油,并投入30g醋酸与21g氢氧化钙进行皂化反应,反应时间1h,待温度升至90℃,加入100g 12-羟基硬脂酸进行皂化反应,时间控制在1h,皂化完成后升温到210℃,加入300g石蜡基矿物油,控制急冷后温度在150℃,再加入300g石蜡基矿物油降温到50℃,最后加入15g二苯胺、15g2,6-二叔丁基对甲苯酚、20g二(2-乙基己基)二硫代磷酸钼,10g二硫化钼,经三辊机分散均匀后,调稠罐装。

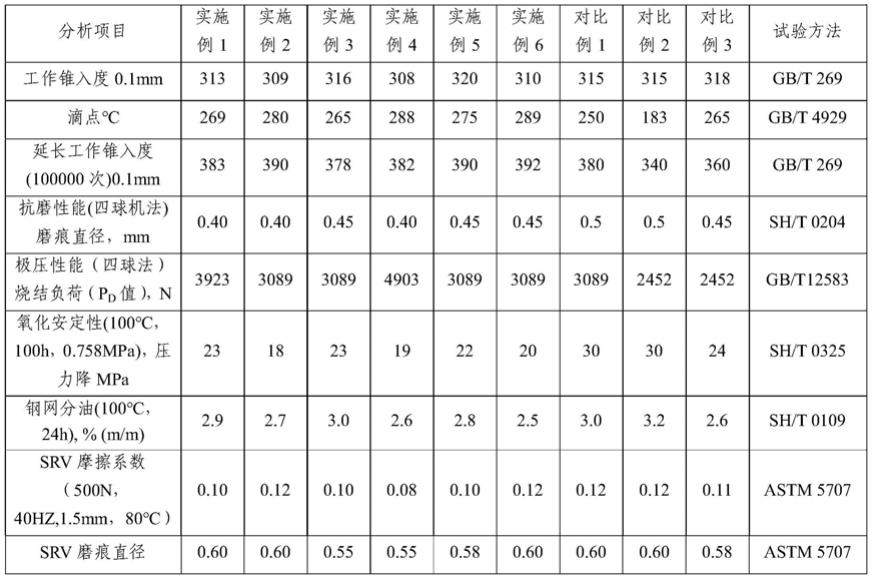

50.对本发明实施例1-6、对比例1提供的润滑脂组合物的性能进行测试,同时与国外品牌美孚复合锂润滑脂(对比例2)和国外品牌嘉实多聚脲润滑脂(对比例3)进行对比,结果见表1。

51.表1

[0052][0053]

由表1可知:本发明实施例1-6制备的润滑脂组合物均表现出良好的极压抗磨性和氧化安定性等,完全符合新能源汽车cvj润滑脂的要求和工况条件;具有优良的氧化安定性,高温下不易氧化,保证表面不被硬化,使新能源汽车在不同地区、不同温度的环境下正常稳定运行;具有优异的极压抗磨性能,满足万向节在高负荷条件的使用需求;良好的减摩性能保证万向节最大的传递效率,可向使用部位提供更可靠全面的防护,在新能源汽车服务市场等速万向节领域具有很好的市场竞争力。其中,实施例4提供的润滑脂组合物综合性能最佳。

[0054]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。