1.本发明属于天然胶乳海绵复合材料技术领域,尤其涉及一种压力敏感的导电天然胶乳海绵复合材料及其制备方法。

背景技术:

2.天然胶乳海绵因具有良好的透气性、缓冲减压性能、隔音隔热、耐寒、耐压缩疲劳等优点,被广泛应用于工业生产生活等方面。但纯天然胶乳海绵功能相对单一,不能具备各种性能,因此以天然胶乳海绵为承载基体制备多功能复合材料成为研发热点。

3.由于常见的特拉蕾(talalay)发泡法和邓禄普(dunlop)发泡法均是先发泡后胶凝,当加入密度大或者高含量的导电粒子时,会对发泡过程造成很大的阻力,导致泡孔结构坍塌或者导电粒子分散不均等问题。因此近年来,在制备导电天然胶乳海绵复合材料时,主要采用天然胶乳和导电填料通过溶液共混分散后絮凝和热压硫化成板的方法制备。但导电粒子大多具有密度大、比表面能大、易聚集、难分散等问题,在天然胶乳中易于结块形成小球状结构,很难在天然胶乳中悬浮并分散均匀,这严重限制了导电天然胶乳复合材料的发展。

技术实现要素:

4.为解决导电天然胶乳海绵复合材料中导电粒子难以分散均匀的问题,本发明提供了一种压力敏感的导电天然胶乳海绵复合材料及其制备方法。

5.本发明的技术方案:

6.一种压力敏感的导电天然胶乳海绵复合材料,包括如下重量份的组分:天然胶乳干基100份、植物纤维1~20份、导电粒子10~100份、硫黄1~4份、氧化锌1~5份、促进剂0.5~2.5份、防老剂0.5~1.5份和干酪素0.5~10份。

7.进一步的,所述植物纤维为长度小于2cm的木纤维、纸浆纤维、棉纤维或竹纤维中的一种或几种的组合;所述导电粒子为粒径为1.0nm~20μm的石墨、碳纤维、石墨烯、碳纳米管或炭黑中的一种或几种的组合。

8.进一步的,所述硫黄、氧化锌、促进剂和防老剂的粒径均为10.0nm~2.0μm;所述促进剂为促进剂m、促进剂zdc或促进剂dm中的一种或几种的组合;所述防老剂为2,6-二叔丁基对甲酚和/或防老剂mb。

9.一种压力敏感的导电天然胶乳海绵复合材料的制备方法,向经过除氨处理的天然胶乳中加入球磨所得硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体进行熟成处理,得到熟成天然胶乳待用;将植物纤维水溶液、导电粒子与干酪素溶液混匀得到导电粒子/植物纤维混合物,将所得导电粒子/植物纤维混合物加入所得熟成天然乳胶中,搅拌至分散均匀后倒入模具中依次进行预冷冻处理和冷冻处理,将所得冷冻好的混合物在80~100℃水温下进行水热硫化,洗涤、干燥后得到压力敏感的导电天然胶乳海绵复合材料。

10.进一步的,所述经过除氨处理的天然乳胶的质量浓度为50~62.5%,所述天然胶

乳的除氨采用鼓风方法或甲醛除氨方法。

11.进一步的,所述硫黄分散体是将硫黄、水和干酪素按质量比为1~5:2~10:0.1~5混合球磨所得;所述氧化锌分散体是将氧化锌、水和干酪素按质量比为1~5:2~10:0.1~5混合球磨所得;所述促进剂分散体是将促进剂、水和干酪素按质量比为0.5~2.5:1~5:0.05~2.5混合球磨所得;所述防老剂分散体是将防老剂、水和干酪素按质量比为0.5~1.5:0.5~1.5:0.1~1.5混合球磨所得。

12.进一步的,所述熟成处理为室温下处理6~12h。

13.进一步的,所述植物纤维水溶液的固含量为0.5~3%,所述干酪素溶液的质量浓度为10~20%,所述导电粒子/植物纤维混合物中导电粒子与干酪素的质量比为1:0.05~0.5。

14.进一步的,所述植物纤维水溶液、导电粒子与干酪素溶液混匀采用200~1500rpm搅拌转速搅拌5~30min;所述导电粒子/植物纤维混合物加入熟成天然橡胶后在室温下采用200~1500rpm搅拌转速搅拌5~30min。

15.进一步的,所述预冷冻处理为-5~4℃温度下冷冻6~24h;所述冷冻处理为-30~-15℃温度下冷冻24~72h。

16.进一步的,所述干燥为自然干燥、鼓风干燥、真空干燥或冷冻干燥。

17.本发明提供的一种压力敏感的导电天然胶乳海绵复合材料在碰撞预警、可穿戴电子、压阻传感器或导电橡胶海绵领域的应用。

18.本发明的有益效果:

19.本发明提供的压力敏感的导电天然胶乳海绵复合材料的制备方法,通过添加植物纤维作为基体材料,利用植物纤维与导电粒子之间的静电作用以及植物纤维在天然胶乳中的分散,改善了导电粒子团聚分散不均的现象;使导电粒子在植物纤维的协助下均匀地分散在导电天然胶乳海绵中且主要分散在天然胶乳海绵的骨架中,在受到外力时,这将有助于将应力从基体转移到植物纤维上,使得该海绵其具有优异的力学性能、导电性能以及压力敏感特性。

20.本发明进一步利用低温冷冻构建天然胶乳海绵的泡孔结构,利用水浴硫化来形成孔隙并固化天然胶乳海绵的泡孔结构,使得导电粒子和植物纤维分布在天然胶乳海绵的泡孔孔壁中,避免了发泡过程中天然胶乳海绵的泡孔结构因导电粒子而坍塌的现象,实现了天然胶乳海绵高含量的导电粒子填充,从而制备出压力敏感的导电天然胶乳海绵复合材料。

21.由于本发明制备的压力敏感的导电天然胶乳海绵复合材料具备优异的力学性能、导电性能以及压力敏感特性,因此能够应用于碰撞预警、可穿戴电子、压阻传感器或导电橡胶海绵领域。

附图说明

22.图1为实施例8导电粒子/植物纤维混合物分散在熟成天然胶乳中0h时的照片;

23.图2为实施例8导电粒子/植物纤维混合物分散在熟成天然胶乳中静置12h后的照片;

24.图3为石墨分散在熟成天然胶乳中0h时的照片;

25.图4为石墨分散在熟成天然胶乳中静置1h后的照片。

具体实施方式

26.下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

27.实施例1

28.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、木纤维1份、石墨烯10份、硫黄1份、氧化锌1份、促进剂m1份、防老剂mb 0.5份和干酪素1份。

29.本实施例使用的木纤维为长度小于2cm;石墨烯导电粒子为片径5-10μm,厚度为3-10nm。

30.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

31.步骤一、利用鼓风方法对天然胶乳进行除氨处理,天然胶乳质量浓度为60%;

32.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

33.按硫黄、水和干酪素质量比为1:2:0.1将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为200rpm,球磨时间为4h,得到硫黄分散体;

34.按氧化锌、水和干酪素质量比为1:2:0.2将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为200rpm,球磨时间为4h,得到氧化锌分散体;

35.按促进剂m、水和干酪素质量比为1:2:0.1将促进剂m、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为200rpm,球磨时间为4h,得到促进剂分散体;

36.按防老剂mb、水和干酪素质量比为0.5:0.5:0.1将防老剂mb、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为200rpm,球磨时间为4h,得到防老剂分散体;

37.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理6h,得到熟成天然胶乳待用;

38.步骤三、将木纤维与水配制成固含量为0.5%的木纤维水溶液,将木纤维水溶液、石墨烯粒子与干酪素溶液200rpm搅拌10min至混匀得到石墨烯/木纤维混合物,干酪素质量为0.5份,干酪素溶液质量浓度为10%;

39.步骤四、将所得石墨烯/木纤维混合物加入所述熟成天然乳胶中,200rpm搅拌10min至分散均匀后倒入模具中置于-5℃温度下冷冻12h完成预冷冻处理,再置于-30℃温度下冷冻24h完成冷冻处理;

40.步骤五、将所得冷冻好的混合物在80℃水温下水热硫化3h,洗涤、自然干燥后得到压力敏感的导电天然胶乳海绵复合材料。

41.本实施例制备的导电天然胶乳海绵复合材料在50%应变下的压缩强度为30.4kpa,导电率为0.0717s/m。

42.实施例2

43.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份

的组分制成:天然胶乳干基100份、纸浆纤维5份、碳纤维20份、硫黄2份、氧化锌2份、促进剂zdc 1份、2,6-二叔丁基对甲酚0.5份和干酪素1.8份。

44.本实施例使用的纸浆纤维为长度小于2cm,碳纤维导电粒子为粒径为6.5μm。

45.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

46.步骤一、利用鼓风方法对天然胶乳进行除氨处理,天然胶乳浓度为60%;

47.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

48.按硫黄、水和干酪素质量比为2:2.8:0.2将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

49.按氧化锌、水和干酪素质量比为2:2.8:0.2将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

50.按促进剂zdc、水和干酪素质量比为1:2:0.1将促进剂zdc、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂分散体;

51.按2,6-二叔丁基对甲酚、水和干酪素质量比为0.5:0.5:0.1将2,6-二叔丁基对甲酚、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

52.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理8h,得到熟成天然胶乳待用;

53.步骤三、将纸浆纤维与水配制成固含量为1.5%的纸浆纤维水溶液,将纸浆纤维水溶液、碳纤维粒子与干酪素溶液300rpm搅拌10min至混匀得到碳纤维/纸浆纤维混合物,干酪素质量为1.2份,干酪素溶液质量浓度为10%;

54.步骤四、将所得碳纤维/纸浆纤维混合物加入所述熟成天然乳胶中,300rpm搅拌10min至分散均匀后倒入模具中置于-4℃温度下冷冻16h完成预冷冻处理,再置于-28℃温度下冷冻30h完成冷冻处理;

55.步骤五、将所得冷冻好的混合物在90℃水温下水热硫化3h,洗涤、鼓风干燥后得到压力敏感的导电天然胶乳海绵复合材料。

56.本实施例制备的导电天然胶乳海绵复合材料在30%应变下的压缩强度为40.1kpa,导电率为0.0386s/m。

57.实施例3

58.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、纸浆纤维15份、炭黑20份、石墨10份,硫黄2份、氧化锌2份、促进剂dm1.5份、防老剂mb1.5份和干酪素2.3份。

59.本实施例使用的纸浆纤维为长度小于2cm,炭黑导电粒子为粒径为20μm,石墨导电粒子为粒径为10μm。

60.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

61.步骤一、利用鼓风方法对天然胶乳进行除氨处理,天然胶乳浓度为55%;

62.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

63.按硫黄、水和干酪素质量比为2:5:0.2将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

64.按氧化锌、水和干酪素质量比为2:5:0.2将氧化锌、水和干酪素溶液置于球磨机中

进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

65.按促进剂dm、水和干酪素质量比为1.5:3:0.3将促进剂dm、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂分散体;

66.按防老剂mb、水和干酪素质量比为1.5:1.5:0.1将防老剂mb、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

67.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理10h,得到熟成天然胶乳待用;

68.步骤三、将纸纤维与水配制成固含量为2%的纸浆纤维水溶液,将纸浆纤维水溶液、炭黑、石墨与干酪素溶液500rpm搅拌8min至混匀得到炭黑/石墨/纸浆纤维混合物,干酪素质量为1.5份,干酪素溶液质量浓度为10%;

69.步骤四、将所得炭黑/石墨/纸浆纤维混合物加入所述熟成天然乳胶中,500rpm搅拌5min至分散均匀后倒入模具中置于0℃温度下冷冻18h完成预冷冻处理,再置于-25℃温度下冷冻60h冷冻处理;

70.步骤五、将所得冷冻好的混合物在100℃水温下水热硫化2h,洗涤、自然干燥后得到压力敏感的导电天然胶乳海绵复合材料。

71.本实施例制备的导电天然胶乳海绵复合材料在50%应变下的压缩强度为65.1kpa,导电率为0.1126s/m。

72.实施例4

73.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、棉纤维20份、碳纳米管50份、硫黄3份、氧化锌3份、促进剂m 2份、防老剂mb0.5份和干酪素3.7份。

74.本实施例使用的棉纤维为长度小于2cm,碳纳米管导电粒子为内径为3-5nm,外径为8-15nm,长为15μm。

75.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

76.步骤一、利用甲醛除氨方法对天然胶乳进行除氨处理,天然胶乳浓度为56%;

77.步骤二、将干酪素配制成质量浓度为20%的干酪素溶液;

78.按硫黄、水和干酪素质量比为3:7:0.3将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

79.按氧化锌、水和干酪素质量比为3:7:0.5将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

80.按促进剂m、水和干酪素质量比为2:6:0.2将促进剂m、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂分散体;

81.按防老剂mb、水和干酪素质量比为0.5:0.5:0.2将防老剂mb、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

82.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理10h,得到熟成天然胶乳待用;

83.步骤三、将棉纤维与水配制成固含量为3%的棉纤维水溶液,将棉纤维水溶液、碳纳米管与干酪素溶液800rpm搅拌8min至混匀得到碳纳米管/棉纤维混合物,干酪素质量为2.5份,干酪素溶液质量浓度为12%;

84.步骤四、将所得碳纳米管/棉纤维混合物加入所述熟成天然乳胶中,500rpm搅拌8min至分散均匀后倒入模具中置于2℃温度下冷冻20h完成预冷冻处理,再置于-20℃温度下冷冻48h完成冷冻处理;

85.步骤五、将所得冷冻好的混合物在90℃水温下水热硫化3h,洗涤、真空干燥后得到压力敏感的导电天然胶乳海绵复合材料。

86.本实施例制备的导电天然胶乳海绵复合材料在30%应变下的压缩强度为235kpa,导电率为5.72365s/m。

87.实施例5

88.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、竹纤维15份、炭黑80份、硫黄4份、氧化锌4份、促进剂zdc2份、2,6-二叔丁基对甲酚1份和干酪素7份。

89.本实施例使用的竹纤维为长度小于2cm、炭黑导电粒子为粒径为1μm。

90.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

91.步骤一、利用鼓风方法对天然胶乳进行除氨处理,天然胶乳浓度为61.5%;

92.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

93.按硫黄、水和干酪素质量比为4:10:0.5将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

94.按氧化锌、水和干酪素质量比为4:10:0.5将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

95.按促进剂zdc、水和干酪素质量比为2:5:0.5将促进剂zdc、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂分散体;

96.按2,6-二叔丁基对甲酚、水和干酪素质量比为1:1:0.5将2,6-二叔丁基对甲酚、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

97.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理12h,得到熟成天然胶乳待用;

98.步骤三、将竹纤维与水配制成固含量为2%的竹纤维水溶液,将竹纤维水溶液、炭黑与干酪素溶液1000rpm搅拌5min至混匀得到炭黑/竹纤维混合物,干酪素质量为5份,干酪素溶液质量浓度为15%;

99.步骤四、将所得炭黑/竹纤维混合物加入所述熟成天然乳胶中,1000rpm搅拌5min至分散均匀后倒入模具中置于4℃温度下冷冻24h完成预冷冻处理,再置于-18℃温度下冷冻72h完成冷冻处理;

100.步骤五、将所得冷冻好的混合物在90℃水温下水热硫化2.5h,洗涤、自然干燥后得到压力敏感的导电天然胶乳海绵复合材料。

101.本实施例制备的导电天然胶乳海绵复合材料在50%应变下的压缩强度为229.2kpa,导电率为6.88s/m。

102.实施例6

103.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、纸浆纤维15份、石墨60份、硫黄4份、氧化锌5份、促进剂

dm2.5份、防老剂mb1.5份和干酪素6份。

104.本实施例使用的纸浆纤维为长度小于2cm,石墨导电粒子为粒径为16μm。

105.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

106.步骤一、利用鼓风方法对天然胶乳进行除氨处理,天然胶乳浓度为55%;

107.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

108.按硫黄、水和干酪素质量比为4:10:0.5将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

109.按氧化锌、水和干酪素质量比为5:10:0.5将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

110.按促进剂dm、水和干酪素质量比为2.5:5:0.5将促进剂dm、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂分散体;

111.按防老剂mb、水和干酪素质量比为1.5:1.5:0.5将防老剂mb、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

112.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理12h,得到熟成天然胶乳待用;

113.步骤三、将纸浆纤维与水配制成固含量为3%的纸浆纤维水溶液,将纸浆纤维水溶液、石墨与干酪素溶液1500rpm搅拌5min至混匀得到石墨/纸浆纤维混合物,干酪素质量为4份,干酪素溶液质量浓度为20%;

114.步骤四、将所得石墨/纸浆纤维混合物加入所述熟成天然乳胶中,1500rpm搅拌5min至分散均匀后倒入模具中置于-5℃温度下冷冻12h完成预冷冻处理,再置于-15℃温度下冷冻72h完成冷冻处理;

115.步骤五、将所得冷冻好的混合物在100℃水温下水热硫化2h,洗涤、鼓风干燥后得到压力敏感的导电天然胶乳海绵复合材料。

116.本实施例制备的导电天然胶乳海绵复合材料在50%应变下的压缩强度为162.4kpa,导电率为5.25s/m。

117.实施例7

118.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、木纤维10份、石墨20份、硫黄2份、氧化锌2份、促进剂zdc1份、促进剂m0.5份、2,6-二叔丁基对甲酚0.5份和干酪素3份。

119.本实施例使用的木纤维为长度小于2cm;石墨的粒径为16μm。

120.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

121.步骤一、利用甲醛除氨方法对天然胶乳进行除氨处理,天然胶乳浓度为60%;

122.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

123.按硫黄、水和干酪素质量比为2:5:0.6将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

124.按氧化锌、水和干酪素质量比为2:5:0.6将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

125.按促进剂zdc、促进剂m、水和干酪素质量比为1:0.5:4:0.4将促进剂zdc、促进剂m、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂

分散体;

126.按2,6-二叔丁基对甲酚、水和干酪素质量比为0.5:0.5:0.2将2,6-二叔丁基对甲酚、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

127.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理12h,得到熟成天然胶乳待用;

128.步骤三、将木纤维与水配制成固含量为2%的木纤维水溶液,将木纤维水溶液、石墨与干酪素溶液200rpm搅拌10min至混匀得到石墨/木纤维混合物,干酪素质量为1.2份,干酪素溶液质量浓度为20%;

129.步骤四、将所得石墨/木纤维混合物加入所述熟成天然乳胶中,700rpm搅拌10min至分散均匀后倒入模具中,置于-5℃温度下冷冻12h完成预冷冻处理,再置于-23℃温度下冷冻36h完成冷冻处理;

130.步骤五、将所得冷冻好的混合物在100℃水温下进行2h水热硫化,洗涤干净并鼓风干燥后得到压力敏感的导电天然胶乳海绵复合材料。

131.实施例8

132.本实施例提供了一种压力敏感的导电天然胶乳海绵复合材料,主要由以下重量份的组分制成:天然胶乳干基100份、木纤维10份、石墨100份、硫黄2份、氧化锌2份、促进剂zdc1份、促进剂m0.5份、2,6-二叔丁基对甲酚0.5份和干酪素8份。

133.本实施例使用的木纤维为长度小于2cm;石墨的粒径为15μm。

134.本实施例压力敏感的导电天然胶乳海绵复合材料的制备方法步骤如下:

135.步骤一、利用甲醛除氨方法对天然胶乳进行除氨处理,天然胶乳浓度为60%;

136.步骤二、将干酪素配制成质量浓度为10%的干酪素溶液;

137.按硫黄、水和干酪素质量比为2:5:0.6将硫黄、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到硫黄分散体;

138.按氧化锌、水和干酪素质量比为2:5:0.6将氧化锌、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到氧化锌分散体;

139.按促进剂zdc、促进剂m、水和干酪素质量比为1:0.5:4:0.4将促进剂zdc、促进剂m、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到促进剂分散体;

140.按2,6-二叔丁基对甲酚、水和干酪素质量比为0.5:0.5:0.2将2,6-二叔丁基对甲酚、水和干酪素溶液置于球磨机中进行研磨,球磨机转速为300rpm,球磨时间为2h,得到防老剂分散体;

141.向经过除氨处理的天然胶乳中加入硫黄分散体、氧化锌分散体、促进剂分散体和防老剂分散体,室温下熟成处理12h,得到熟成天然胶乳待用;

142.步骤三、将木纤维与水配制成固含量为2%的木纤维水溶液,将木纤维水溶液、石墨与干酪素溶液200rpm搅拌10min至混匀得到石墨/木纤维混合物,干酪素质量为6.2份,干酪素溶液质量浓度为20%;

143.步骤四、将所得石墨/木纤维混合物加入所述熟成天然乳胶中,1000rpm搅拌5min至分散均匀后倒入模具中,置于-5℃温度下冷冻12h完成预冷冻处理,再置于-23℃温度下

冷冻48h完成冷冻处理;

144.步骤五、将所得冷冻好的混合物在100℃水温下进行2h水热硫化,洗涤干净并鼓风干燥后得到压力敏感的导电天然胶乳海绵复合材料。

145.图1和图2依次为本实施例石墨/木纤维混合物分散在熟成天然胶乳中0h和静置12h后的照片;从图2可以看出,静置12小时后,混合体系中的石墨并没有出现沉积现象。图3和图4依次为石墨分散在熟成天然胶乳中0h和静置1h后的照片;将同样质量的石墨加入熟成天然胶乳中,从图3中可以看出搅拌均匀后石墨悬浮在混合体系中形成均匀的混悬体系,从图4可以看出,静置1h后混悬体系出现了明显的石墨沉积现象。通过对比可以看出,具有成本低、密度低、产量大、绿色可降解、天然可再生优势的植物纤维,可以为导电粒子创建了一个负载基体,改善导电粒子在天然胶乳中的润湿性和悬浮性,从而达到改善天然胶乳中导电粒子的分散不均、聚集和沉积的目的,这将有利于构建更均匀和更敏感的导电网络的天然胶乳海绵。

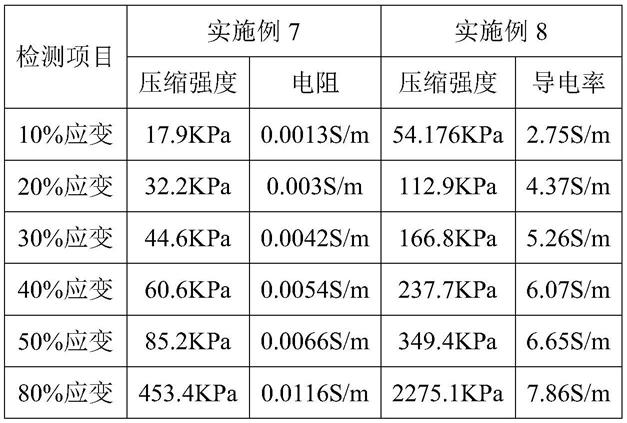

146.对实施例7、8制备的压力敏感的导电天然胶乳海绵复合材料进行不同应变下的压缩强度和导电率的性能测试,测试结果如表1所示。

147.表1

[0148][0149]

由表1数据可以看出,实施例8的电阻均高于实施例7,这是由于实施例8的石墨添加量比实施例7的高,使得实施例8的胶乳海绵的电子传输的导电路径明显增加,从而使得实施例8制备的胶乳海绵的导电率比实施例7的明显高。此外,随着压缩应变的增加,实施例7和实施例8的胶乳海绵的压缩强度和导电率明显增加,这是由于胶乳海绵的骨架之间的距离随着压力或者压缩率的增加越来越近,石墨彼此之间的距离越来越近,对抗外力的能力越来越好,电子传输的导电路径越来越多,从而导致了胶乳海绵的力学性能和导电性能的急剧增加。这说明本发明制备的压力敏感的导电天然胶乳海绵复合材料具有优异的力学性能、导电性能以及压力敏感特性,能够应用在碰撞预警、可穿戴电子、压阻传感器、导电橡胶海绵等领域。