1.本发明涉及水性镜背漆技术领域,具体为一种水性镜背漆及其加工工艺。

背景技术:

2.传统的镜背漆中是以苯、甲苯、二甲苯等有机溶剂作为稀释剂或分散介质的,使其在生产和应用过程中产生的voc含量高,具有较大的刺激性气味,容易产生环境污染,对人体健康造成严重伤害。因此,出于以人为本的发展理念,以及对环境保护的绿色发展,人们更倾向于选择水性镜背漆,以满足日益严格的环境法律法规。但是,相较于油性镜背漆,水性镜背漆因为水性材料的限制,在成膜等方面均达不到要求,无法代替油性漆,极大地限制了水性镜背漆的发展。

3.现有技术中,大部分专利中均是水溶性粉末作为水性镜背漆,硬度、附着力、耐水性等方面性能不佳,无法满足玻璃防护要求。为增强实际应有,部分研究中通过将有一定疏水性能的聚合物通过乳化过程,使其作为水性材料,应用于水性漆,以满足商业需求,比如专利cn201010031367.1一种水性超快干镜背保护涂料,其制备水分散型短油聚酯树脂增强了水性镜背漆的性能,但是相较于聚氨酯乳液,苯丙乳液的成本更低,更有利于推广。同时,苯乙烯-丙烯酸乳液具有耐高温、耐腐蚀、耐污等优异性能。但是,其同样存在成膜性差、抗裂能力差;同时由于乳胶颗粒之间扩散不足,内部交联性差,易形成粉化,产生脱粉;此外,交联度差使得其硬度低,极易产生划痕;另外,还存在易开裂等技术缺陷。

4.综上所述,解决上述问题,提供中硬度高、成膜致密性好的一种水性镜背漆具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种水性镜背漆及其加工工艺,以解决上述背景技术中提出的问题。提供一种水性镜背漆,该漆具有光泽度高,味道小voc低,水性环保、硬度高,干燥速度快。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种水性镜背漆的加工工艺,包括以下步骤:

8.步骤1:(1)将软单体和硬单体按照不同比例分别与乳化剂溶液a、乳化剂溶液b预乳化,得到核溶液和壳溶液;(2)将三分之一的核溶液和三分之一的核引发剂混合加入至反应器中,置换反应环境为惰性气体,加入适量的ph缓冲剂,设置核反应温度,搅拌;将剩余的核溶液和核引发剂混合均匀,滴加入反应器中,继续反应;设置壳反应温度,将壳溶液和壳引发剂混合,滴加入反应器中,壳反应,得到壳核结构苯丙乳液;

9.步骤2:将二分之一的壳核结构苯丙乳液加入至配料缸中,中速搅拌,依次加入润湿剂、分散剂、消泡剂、成膜剂、杀菌剂搅拌均匀;加入填料,高速搅拌;加入余量的壳核结构苯丙乳液以及去离子水、增稠剂、ph值调节剂、色浆,低速搅拌,最后经过检验、过滤、称重包装,制成水性镜背漆。

10.其中,软单体包括但不仅限于丙烯酸丁酯、硬单体包括但不仅限于苯乙烯。润湿剂包括但不仅限于烷基琥珀磺酸钠;分散剂包括但不仅限于疏水聚丙烯酰胺;消泡剂包括但不仅限于有机硅氧烷消泡剂;杀菌剂包括但不仅限于苯丙咪唑类;增稠剂包括但不仅限于聚氨酯;所述填料包括纳米为氧化钛、纳米二氧化硅、云母粉、高岭土、碳酸钙中一种或多种。所述核溶液与壳溶液的质量比为1:1.5。

11.较为优化地,所述水性镜背漆中的原料包括以下组分:按重量计,壳核结构的苯丙乳液50~70份、填料10~20份、去离子水2~10份、分散剂0.3~0.6份、润湿剂0.2~0.4份、消泡剂0.1~0.3份、成膜剂2~8份、色浆1~5份、杀菌剂0.1~0.2份、ph值调节剂0.5~1份、增稠剂0.1~0.15份。

12.较为优化地,所述水性镜背漆中的原料包括以下组分:所述成膜剂由质量比为(4~5):1:1的1,4-丁二醇二缩水甘油醚、十二碳醇酯、乙二醇单丁醚复配的组合物。

13.较为优化地,步骤1中,所述核引发剂为过硫酸钾,其加入量占核溶液中总单体质量0.5wt%,核反应温度为60~80℃,搅拌时间为30~40分钟,滴加时间为2~3小时,继续反应的时间为1小时;所述壳引发剂为质量比为(6~7):(3~4)的过硫酸钾和焦亚硫酸钾组合物,其加入量占壳溶液中总单体质量0.5wt%,壳反应温度为40~60℃,滴加时间为7~9小时,反应时间为1小时;ph缓冲剂的加入量为占核溶液中总单体质量0.3~0.5wt%。

14.较为优化地,步骤1中,所述核溶液中:软单体和硬单体的质量比为(36~39):(61~64);预乳化的温度为50~70℃,预乳化时间为1~2小时;所述壳溶液中:软单体和硬单体的质量比为(55~58):(42~45);预乳化的温度为50~70℃,预乳化时间为1~2小时。

15.较为优化地,步骤1中,所述乳化剂溶液a的制备方法为:将碳纳米管超声分散在十二烷基苯磺酸钠溶液中,加入碳酸氢钠、dns-86,超声混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液a。

16.其中,稀释用的去离子水是反应过程中需要加入的水,提前加了。这样做更有利于反应的均匀性。乳化剂溶液a中稀释的水是核溶液中单体总质量的10~12倍;乳化剂溶液b中稀释的水是壳溶液中单体总质量的10~12倍。

17.其中,dns-86为烯丙氧基壬基酚聚氧乙烯(10)醚硫酸铵;

18.较为优化地,所述dns-86的加入量占核溶液中总单体质量的1~3wt%;所述碳纳米管的加入量占核溶液中总单体质量的1.5~2.5wt%;所述十二烷基苯磺酸钠溶液的加入量占dns-86质量的0.2~0.3wt%。

19.较为优化地,所述碳纳米管为羧基化碳纳米管。

20.其中,羧基化的碳纳米管的性能更佳,因为羧基丰度的增加,可以增加嵌入性和反应性。

21.较为优化地,步骤1中,所述乳化剂b溶液的制备方法为:将甲基丙烯酸二甲氨基乙酯、3-异丙基-二甲基苄基异氰酸酯加入至ef-800溶液中混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液b;所述ef-800的加入量占壳溶液中总单体质量的2~4wt%;所述3-异丙基-二甲基苄基异氰酸酯的加入量占壳溶液中总单体质量的3~5wt%;所述甲基丙烯酸二甲氨基乙酯的加入量是3-异丙基-二甲基苄基异氰酸酯质量的0.4~0.6倍。

22.其中,ef-800为氰特公司的乳化剂。

23.本技术方案中,制备了壳核结构的苯丙乳液,在其他物料的辅助下,干燥速度快,

成膜性良好,附着力高。

24.(1)方案中,通过控制聚合过程中的物质和用量,制备了壳核结构的苯丙乳液,用于解决现有技术中成膜致密性差和附着力差,以及高含量应用时易粉化的技术缺陷;同时,增加了抗裂和抗冲击性。

25.首先,在核溶液中加入了碳纳米管,利用其表面的羟基和羧基在壳聚合过程中与苯乙烯和丙烯酸丁酯界面形成界面嵌入,增加了硬度、拉伸强度等力学性能;同时其的加入使得诱导核中的羧基形成更为稳定的酯或酸酐,增加了核的稳定性;可以促进后续的固化,降低固化温度;另一方面,碳纳米管的反应性,使得核中苯乙烯和丙烯酸丁酯,以其为交联点,形成密集的网络结构,可以形成应力传递,抑制裂纹产生。另外,羧基化碳纳米管由于分散性和官能团丰度的增加,作用会优于普通碳纳米管。

26.需要说明的是:方案中,未将碳纳米管应用在壳层中,原因在于:其会影响苯丙乳液的分散性,会影响苯丙乳液的成膜质量。同时,该物质的加入量不宜过多,会影响后期的壳的包覆。

27.其次,在壳溶液中,加入了甲基丙烯酸二甲氨基乙酯(dmaema)和3-异丙基-二甲基苄基异氰酸酯;其中,是一种甲基丙烯酸二甲氨基乙酯中的叔胺对二氧化碳具有吸附性,相较于伯胺和仲胺,其反应较慢,利于反应进行。甲基丙烯酸二甲氨基乙酯可以与二氧化碳形成碳酸氢盐,因此在溶液中时,该物质中的氨基端不会发上交联,而在涂覆干燥后形成中性胺,参与交联反应;

28.由于二氧化碳来源是由于3-异丙基-二甲基苄基异氰酸酯在共聚过程中水解产生的,因此,其加入量,需要与3-异丙基-二甲基苄基异氰酸酯具有特定比例;同时,也可以选择通过在稀释的去离子水中,通入0.5~0.8bar的二氧化碳。

29.而3-异丙基-二甲基苄基异氰酸酯是一种含有活性双键和异氰酸酯的双官能团的物质,其可以促进苯丙乳液之间的交联,增加交联密度,从而增强水性镜背漆的耐水性、耐化学性和力学性能;高含量应用苯丙乳液时不会出现粉化现象。其异氰酸酯水解时会产生二氧化碳和氨基;但是其加入量过多,会导致过度固化,影响力学性能,易发生断裂。因为其水解产生的氨基会和聚合物链中另一个异氰酸基反应。

30.同时,在成膜助剂中加入了1,4-丁二醇二缩水甘油醚与壳核苯丙乳液中甲基丙烯酸二甲氨基乙酯、3-异丙基-二甲基苄基异氰酸酯产生的氨基反应,增加交联韧性。

31.此外,在核层溶液中使用的是反应型dns-86乳化剂,其可以增加碳纳米管分散性和界面粘附;而在壳层中使用的是ef-800作为乳化剂,该乳化剂相交于其他乳化剂,亲水性更好,增加了苯丙乳液的稳定性,也增强了水性镜背漆的附着力。

32.(2)方案中使用润湿剂具有良好的耐水性,可以使得形成的漆膜具有很好的光泽和耐水性。使用的消泡剂具有快速消泡的作用,可以在生产和后期施工过程中快速消泡,提高漆膜的平滑度。

33.与现有技术相比,本发明所达到的有益效果是:在壳核苯丙乳液的核中引入碳纳米管,有效增强形成漆膜的力学能力,增加抗裂性;在壳中引入甲基丙烯酸二甲氨基乙酯和3-异丙基-二甲基苄基异氰酸酯,保证高浓度苯丙在水性镜背漆应用中的成膜性,增加交联,抑制粉化现象,并联合成膜剂中的1,4-丁二醇二缩水甘油醚增加交联韧性。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1:

36.步骤1:(1)将碳纳米管超声分散在十二烷基苯磺酸钠溶液中,加入碳酸氢钠、dns-86,超声混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液a。将丙烯酸丁酯和苯乙烯按照质量比为38:62加入至乳化剂溶液a中,设置温度为60℃预乳化2小时,得到核溶液;(2)将甲基丙烯酸二甲氨基乙酯、3-异丙基-二甲基苄基异氰酸酯加入至ef-800溶液中混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液b。将丙烯酸丁酯和苯乙烯按照质量比为56:44加入至乳化剂溶液b中,设置温度为50℃预乳化2小时,得到壳溶液;(3)将三分之一的核溶液和三分之一的过硫酸钾混合加入至反应器中,置换反应环境为氮气,加入适量的ph缓冲剂,设置核反应温度70℃,搅拌35分钟;将剩余的核溶液和过硫酸钾混合均匀,滴加入反应器中,滴加时间为3小时,滴加结束后继续反应1小时;降温至壳反应温度50℃,将壳溶液和过硫酸钾-焦硫酸钠混合,滴加入反应器中,滴加时间为8小时,滴加结束后反应1小时,得到壳核结构苯丙乳液。

37.步骤2:将二分之一的壳核结构苯丙乳液加入至配料缸中,设置搅拌速度为600rpm搅拌3分钟,依次加入润湿剂、分散剂、消泡剂、成膜剂、杀菌剂搅拌均匀;加入填料,设置搅拌速度为1500rpm搅拌30分钟;加入余量的壳核结构苯丙乳液以及去离子水、增稠剂、ph值调节剂、色浆,设置转速为300rpm搅拌30分钟,最后经过检验、过滤、称重包装,制成水性镜背漆。

38.本技术方案中,所述dns-86的加入量占核溶液中总单体质量的2.5wt%;所述碳纳米管的加入量占核溶液中总单体质量的2wt%;所述十二烷基苯磺酸钠溶液的加入量占dns-86质量的0.2wt%。所述ef-800的加入量占壳溶液中总单体质量的3wt%;所述3-异丙基-二甲基苄基异氰酸酯的加入量占壳溶液中总单体质量的4wt%;所述甲基丙烯酸二甲氨基乙酯的加入量是3-异丙基-二甲基苄基异氰酸酯质量的0.4倍。所述核引发剂为过硫酸钾,其加入量占核溶液中总单体质量0.5wt%;所述壳引发剂为质量比为6:4的过硫酸钾和焦亚硫酸钾组合物,其加入量占壳溶液中总单体质量0.5wt%;ph缓冲剂的加入量为占核溶液中总单体质量0.4wt%。

39.所述水性镜背漆中的原料包括以下组分:按重量计,壳核结构的苯丙乳液60份、填料12份、去离子水6份、分散剂0.5份、润湿剂0.3份、消泡剂0.2份、成膜剂6份、色浆2份、杀菌剂0.15份、ph值调节剂0.6份、增稠剂0.12份。所述成膜剂由质量比为5:1:1的1,4-丁二醇二缩水甘油醚、十二碳醇酯、乙二醇单丁醚复配的组合物。

40.实施例2:

41.步骤1:(1)将碳纳米管超声分散在十二烷基苯磺酸钠溶液中,加入碳酸氢钠、dns-86,超声混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液a。将丙烯酸丁酯和苯乙烯按照质量比为36:64加入至乳化剂溶液a中,设置温度为50℃预乳化1小时,得到核溶液;(2)将甲基丙烯酸二甲氨基乙酯、3-异丙基-二甲基苄基异氰酸酯加入至ef-800溶液中混合均

匀;加入去离子水稀释,均质化;得到乳化剂溶液b。将丙烯酸丁酯和苯乙烯按照质量比为55:45加入至乳化剂溶液b中,设置温度为50℃预乳化1小时,得到壳溶液;(3)将三分之一的核溶液和三分之一的过硫酸钾混合加入至反应器中,置换反应环境为氮气,加入适量的ph缓冲剂,设置核反应温度60℃,搅拌30分钟;将剩余的核溶液和过硫酸钾混合均匀,滴加入反应器中,滴加时间为2小时,滴加结束后继续反应1小时;降温至壳反应温度40℃,将壳溶液和过硫酸钾-焦硫酸钠混合,滴加入反应器中,滴加时间为7小时,滴加结束后反应1小时,得到壳核结构苯丙乳液。

42.步骤2:将二分之一的壳核结构苯丙乳液加入至配料缸中,设置搅拌速度为500rpm搅拌3分钟,依次加入润湿剂、分散剂、消泡剂、成膜剂、杀菌剂搅拌均匀;加入填料,设置搅拌速度为1300rpm搅拌30分钟;加入余量的壳核结构苯丙乳液以及去离子水、增稠剂、ph值调节剂、色浆,设置转速为300rpm搅拌30分钟,最后经过检验、过滤、称重包装,制成水性镜背漆。

43.本技术方案中,所述dns-86的加入量占核溶液中总单体质量的1wt%;所述碳纳米管的加入量占核溶液中总单体质量的1.5wt%;所述十二烷基苯磺酸钠溶液的加入量占dns-86质量的0.2wt%。所述ef-800的加入量占壳溶液中总单体质量的2wt%;所述3-异丙基-二甲基苄基异氰酸酯的加入量占壳溶液中总单体质量的3wt%;所述甲基丙烯酸二甲氨基乙酯的加入量是3-异丙基-二甲基苄基异氰酸酯质量的0.4倍。所述核引发剂为过硫酸钾,其加入量占核溶液中总单体质量0.5wt%;所述壳引发剂为质量比为6:4的过硫酸钾和焦亚硫酸钾组合物,其加入量占壳溶液中总单体质量0.5wt%;ph缓冲剂的加入量为占核溶液中总单体质量0.3wt%。

44.所述水性镜背漆中的原料包括以下组分:按重量计,壳核结构的苯丙乳液50份、填料10份、去离子水2份、分散剂0.3份、润湿剂0.2份、消泡剂0.1份、成膜剂2份、色浆1份、杀菌剂0.1份、ph值调节剂0.5份、增稠剂0.1份。所述成膜剂由质量比为4:1:1的1,4-丁二醇二缩水甘油醚、十二碳醇酯、乙二醇单丁醚复配的组合物。

45.实施例3:

46.步骤1:(1)将碳纳米管超声分散在十二烷基苯磺酸钠溶液中,加入碳酸氢钠、dns-86,超声混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液a。将丙烯酸丁酯和苯乙烯按照质量比为39:61加入至乳化剂溶液a中,设置温度为70℃预乳化2小时,得到核溶液;(2)将甲基丙烯酸二甲氨基乙酯、3-异丙基-二甲基苄基异氰酸酯加入至ef-800溶液中混合均匀;加入去离子水稀释,均质化;得到乳化剂溶液b。将丙烯酸丁酯和苯乙烯按照质量比为58:42加入至乳化剂溶液b中,设置温度为70℃预乳化2小时,得到壳溶液;(3)将三分之一的核溶液和三分之一的过硫酸钾混合加入至反应器中,置换反应环境为氮气,加入适量的ph缓冲剂,设置核反应温度80℃,搅拌40分钟;将剩余的核溶液和过硫酸钾混合均匀,滴加入反应器中,滴加时间为3小时,滴加结束后继续反应1小时;降温至壳反应温度60℃,将壳溶液和过硫酸钾-焦硫酸钠混合,滴加入反应器中,滴加时间为9小时,滴加结束后反应1小时,得到壳核结构苯丙乳液。

47.步骤2:将二分之一的壳核结构苯丙乳液加入至配料缸中,设置搅拌速度为700rpm搅拌2分钟,依次加入润湿剂、分散剂、消泡剂、成膜剂、杀菌剂搅拌均匀;加入填料,设置搅拌速度为1600rpm搅拌20分钟;加入余量的壳核结构苯丙乳液以及去离子水、增稠剂、ph值

调节剂、色浆,设置转速为600rpm搅拌20分钟,最后经过检验、过滤、称重包装,制成水性镜背漆。

48.本技术方案中,所述dns-86的加入量占核溶液中总单体质量的3wt%;所述碳纳米管的加入量占核溶液中总单体质量的2.5wt%;所述十二烷基苯磺酸钠溶液的加入量占dns-86质量的0.3wt%。所述ef-800的加入量占壳溶液中总单体质量的4wt%;所述3-异丙基-二甲基苄基异氰酸酯的加入量占壳溶液中总单体质量的5wt%;所述甲基丙烯酸二甲氨基乙酯的加入量是3-异丙基-二甲基苄基异氰酸酯质量的0.6倍。所述核引发剂为过硫酸钾,其加入量占核溶液中总单体质量0.5wt%;所述壳引发剂为质量比为7:3的过硫酸钾和焦亚硫酸钾组合物,其加入量占壳溶液中总单体质量0.5wt%;ph缓冲剂的加入量为占核溶液中总单体质量0.5wt%。

49.所述水性镜背漆中的原料包括以下组分:按重量计,壳核结构的苯丙乳液70份、填料20份、去离子水10份、分散剂0.6份、润湿剂0.4份、消泡剂0.3份、成膜剂8份、色浆5份、杀菌剂0.2份、ph值调节剂1份、增稠剂0.15份。所述成膜剂由质量比为5:1:1的1,4-丁二醇二缩水甘油醚、十二碳醇酯、乙二醇单丁醚复配的组合物。

50.实施例4:将实施例1中的碳纳米管替换成羧基化碳纳米管;其余与实施例1相同。

51.实施例5:不加入碳纳米管;其余与实施例1相同。

52.实施例6:不加入甲基丙烯酸二甲氨基乙酯;其余与实施例1相同。

53.实施例7:不加入3-异丙基-二甲基苄基异氰酸酯,甲基丙烯酸二甲氨基乙酯是加入量占壳溶液中总单体质量1.6wt%;其余与实施例1中相同。

54.实施例8:将成膜剂替换成质量比为1:1的十二碳醇酯、乙二醇单丁醚复配的组合物;其余与实施例1相同。

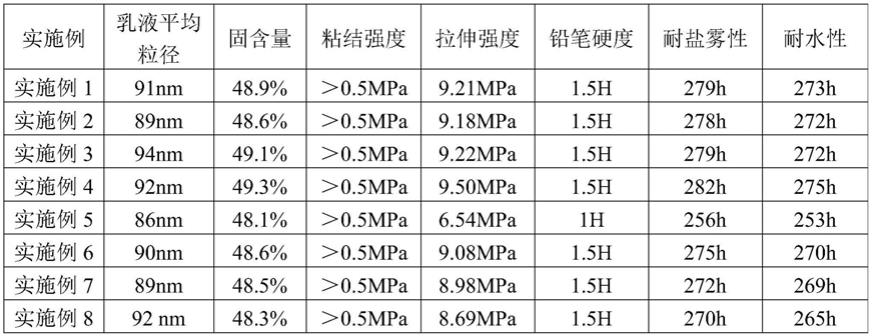

55.实验:取实施例1~8制备的一种水性镜背漆以及形成的漆膜进行性能检测。其中,耐水性在常温下,参照gb/t1733-93的标准方法测试得到的(标准为≥240h);耐盐雾性是参照gb/t1771-93的标准方法在盐雾测试箱中得到的(标准为≥240h);所得数据如下表所示:

[0056][0057]

结论:由实施例1~3的数据可知:所制备的壳核乳液的粒径较好;制备得到的水性镜背漆粘结强度较优,拉伸强度、硬度优异,硬度可高达1.5h,且拉伸强度高大9.5mpa,同时具有较好的耐水性和耐盐雾性,能满足标准。

[0058]

比较实施例4~5的数据可知,进一步官能化的羧基化碳纳米管可以进一步提高力学性能;而碳纳米管的加入可以显著提高漆膜的硬度。原因在于:碳纳米管利用其表面的羟基和羧基在壳聚合过程中与苯乙烯和丙烯酸丁酯界面形成界面嵌入,增加了硬度、拉伸强

度等力学性能;碳纳米管表面基团的反应性,使得核中苯乙烯和丙烯酸丁酯,以其为交联点,形成密集的网络结构,可以形成应力传递,抑制裂纹产生,同时由于碳纳米管的加入可以显著增强耐盐雾性。另外,羧基化碳纳米管由于分散性和官能团丰度的增加,作用会优于普通碳纳米管。

[0059]

比较实施例6~8的数据可知,在苯丙乳液中加入甲基丙烯酸二甲氨基乙酯和3-异丙基-二甲基苄基异氰酸酯,协同成膜剂中的1,4-丁二醇二缩水甘油醚可以进一步增加交联性,增加成膜性,从而进一步提高力学性能和耐水性,增强抗裂性,这一点从拉伸性能数据中可以体现。因为三者之间存在反应性,另外,实施例8中,可以发现性能下降相较于实施例6和实施例7更为明显,原因在于:甲基丙烯酸二甲氨基乙酯吸收的3-异丙基-二甲基苄基异氰酸酯中的二氧化碳在干燥后会挥发,产生氨基,二氧化碳会产生孔道,同时,苯丙乳液自身聚合物链间会产生交联,降低韧性,两者使得拉伸强度下降明显,且交联度的增加,有效增强了耐盐雾性和耐水性。

[0060]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。