1.本发明涉及石油、天然气钻探领域,具体地说,是涉及一种深部裂缝性地层随钻堵漏材料组合物及其随钻堵漏浆、制法和其补充时机确定方法,用于钻井液施工中。

背景技术:

2.随着全球能源消耗量的持续增加,常规油气资源已经无法满足日益增长的世界能源需求,油气勘探开发目的层从中浅层向深层超深层快速延伸。据统计,深层、超深层天然气探明可采储量已达729

×

108t油当量,占全球总可采储量49.07%。我国70%剩余石油天然气资源位于深部地层,目前已形成塔里木盆地、鄂尔多斯盆地及四川盆地等现实区域。由于超深层油气藏地应力大,储层应力压实作用显著。通常认为,具有勘探开发意义的超深层油气藏普遍具有储层基块致密,天然裂缝、微裂缝发育、压力系数高等特点。发育的天然裂缝既是油气藏开采过程中的主要渗流路径,也是钻完井过程中钻完井液侵入储层的主要通道。钻揭深部油气藏时,通常使用高密度钻井液以平衡地层压力、保证钻井安全。而若钻遇天然裂缝时,钻井液在井底液柱压力作用下极易侵入储层,若钻井液封堵能力不足以封堵裂缝,则裂缝开度将在钻井液液柱压力作用下进一步增大,甚至发生裂缝延伸扩展,最终导致大型漏失,造成严重的储层损害,降低深部油气藏勘探开发效益。

3.向钻井液中加入随钻堵漏材料是提高钻井液封堵能力、降低深部地层漏失及储层损害风险的常用做法,目前国内外学者针对随钻堵漏材料的材料类型以及粒径分布的优选开展了大量研究。然而,矿场实践中发现,由于在钻揭深部储层过程中,由于随钻堵漏材料不断进入储层造成的材料消耗,导致随钻堵漏材料封堵效果降低。由于目前还没有形成深部裂缝性地层钻井液随钻堵漏材料添加时机的确定方法,导致矿场实践中在钻井液首次加入随钻堵漏材料后,时常发生补充随钻堵漏材料补充不及时,造成储层发生漏失,诱发严重储层损害的突出问题。

技术实现要素:

4.鉴于目前没有形成深部裂缝性地层随钻堵漏浆及随钻堵漏材料补充时机确定方法,极易造成深井钻井过程中漏失频发、诱发深部油气藏严重储层损害,严重阻碍深部油气资源的高效开发。本发明提出一种深部裂缝性地层随钻堵漏材料组合物及其随钻堵漏浆、制法和其补充时机确定方法,通过优选随钻堵漏材料配方,形成一种适用于深部裂缝性地层的高强度、低损害随钻堵漏浆,同时综合利用材料消耗体积法,结合随钻堵漏材料不同消耗比例下的封堵承压及动态损害评价实验结果,形成一种深部裂缝性地层随钻堵漏材料补充时机确定方法,以降低由于深部裂缝性油气藏钻井过程中由于随钻堵漏浆性能不足、随钻堵漏材料补充不及时造成的井漏等井下复杂,降低深部裂缝性油气藏储层损害风险。

5.本发明目的之一为提供一种深部裂缝性地层随钻堵漏材料组合物,包括刚性材料、弹性材料和纤维材料,以所述刚性材料为100重量份,所述弹性材料为40~150重量份,

所述纤维材料为2~10重量份。

6.优选地,以所述刚性材料为100重量份,所述弹性材料为45~145重量份,所述纤维材料为4~10重量份。

7.根据本发明,所述刚性材料可以为方解石、核桃壳、碳酸钙的至少一种,所述刚性材料颗粒粒径为30~2500μm。

8.其中,所述的方解石颗粒为方解石原矿石通过粉碎后通过一定目数筛布后而获得,可以为50~2250μm,优选的粒径为50~2150μm,方解石颗粒酸溶率超过90%。

9.其中,所述的核桃壳颗粒可以为核桃去除核桃仁经过粉碎后通过一定目数筛布后而获得,核桃壳颗粒粒径可以为150~1000μm,优选的粒径为400~800μm,兼具强度和韧性。

10.其中,所述的碳酸钙颗粒可以为通过成熟的碳酸钙颗粒制备技术而获得,碳酸钙颗粒粒径可以为33~150μm,优选的粒径为53~83μm。

11.所述弹性材料为橡胶和/或弹性石墨,所述弹性材料颗粒粒径为20~1000μm;

12.所述橡胶优选为异戊橡胶、顺丁橡胶、氯丁橡胶中的至少一种,所述弹性石墨优选为颗粒弹性石墨、低温膨胀石墨、表面改性弹性石墨中的至少一种。

13.所述的橡胶颗粒可以为废旧轮胎通过切割破碎后,经过一定目数筛布后获得的,橡胶颗粒粒径可以为150~1000μm,优选为200~800μm。

14.所述的弹性石墨可以由重质沥青或热塑性树脂经热处理而得的炭质中间相,用硫酸和浓硝酸的混合液在0~100℃进行热硝化处理得到硝化炭质中间相;硝化炭质中间相具有水溶性基团,当ph》12时能溶解;而当ph《2时得到泥状析出物,该析出物经过滤,干燥成粒状物,得水溶性炭质中间相;再经300℃处理使其膨胀、发泡,然后在2400℃以上石墨化即得到弹性石墨。所述弹性石墨颗粒粒径为20~50μm,更优选为25~50μm。

15.根据本发明,所述纤维材料包括但不仅限于聚丙烯纤维。其中,所述的聚丙烯纤维是指在聚丙烯的制备过程中或聚丙烯纤维的成形过程中,通过化学或物理方法进行改性所制得的聚丙烯纤维。纤维的外观形态得以改变或纤维的性能改善如对热和光分解的稳定性、抗静电性、防燃性、抑菌性、耐光性、耐磨性、防污性、可染性、收缩性等。所述纤维材料的纤维长度为4~16mm,直径为0.02~0.1mm;更优选的,所述纤维长度为6~10mm,直径为0.05~0.08mm。。

16.根据本发明,所述刚性材料可采用至少两种不同粒径的刚性材料。

17.根据本发明,所述随钻堵漏材料粒度分布d90近似于地层裂缝最大开度,进一步述随钻堵漏材料粒度分布d90最大等于地层裂缝最大开度+10%,即与地层裂缝最大开度相比,随钻堵漏材料粒度分布d90最多超过其的10%。

18.本发明目的之二为提供一种深部裂缝性地层随钻堵漏浆,包含有所述深部裂缝性地层随钻堵漏材料组合物和钻井液。

19.根据本发明,所述随钻堵漏材料组合物为所述钻井液的1~20%w/v,优选的,所述随钻堵漏材料组合物为所述钻井液的1~18%w/v。

20.根据本发明,所述钻井液没有具体限定,为常规钻井液,具体可以为油基钻井液和/或水基钻井液。

21.在本发明中,通过特定含量的刚性材料、弹性材料和纤维材料,能够在裂缝内形成稳定的架桥结构,降低裂缝宽度,提高原水基钻井液固相的承压封堵效果。

22.本发明目的之三为提供所述的随钻堵漏浆的制备方法,包括将包含所述随钻堵漏材料组合物与所述钻井液在内的组分混合。

23.优选的,所述制备方法包括以下步骤:

24.s1-1、钻井液取样:可以从现场取样,或者自行配制,配制完成后进行热滚老化;

25.s1-2、结合相近邻井成像测井及岩心观察获得的地层裂缝开度资料,基于裂缝性地层防漏堵漏理论,结合钻井液固相粒度分布计算规则,筛选随钻堵漏材料粒径,形成随钻堵漏材料组合物配方,其中随钻堵漏材料粒度分布d90最大为地层裂缝最大开度+10%;

26.s1-3、基于步骤s1-2得到的随钻堵漏材料组合物配方,开展钻井液与所述随钻堵漏材料组合物不同重量体积比的随钻堵漏钻井液体系的承压能力实验和动态损害评价实验,明确最优的随钻堵漏浆配方。

27.其中,所述步骤s1-3中,随钻堵漏钻井液体系为钻井液+xi%随钻堵漏材料组合物,最优的随钻堵漏钻井液体系为钻井液+x

opt

%随钻堵漏材料组合物;所述xi%为随钻堵漏材料组合物的加量百分比,其取值范围为1%~20%,取值间隔为1%~5%;所述x

opt

%为最优的随钻堵漏材料组合物加量百分比。

28.xi%为随钻堵漏材料相对于钻井液的重量体积比。

29.本发明目的之四为提供一种所述深部裂缝性地层随钻堵漏材料组合物补充到所述深部裂缝性地层随钻堵漏浆中的补充时机确定方法,包括以下步骤:

30.s2-1、基于所述深部裂缝性地层随钻堵漏浆的最优随钻堵漏钻井液体系,开展不同随钻堵漏材料组合物消耗的钻井液体系的承压能力实验和动态损害评价实验,明确钻井液中添加的随钻堵漏材料组合物失效时的随钻堵漏材料组合物最小剩余百分比y

opt

%;

31.s2-2、结合相近邻井成像测井及岩心观察获得的地层裂缝开度资料,构建随钻堵漏材料组合物消耗模型,得到储层钻进过程钻井液随钻堵漏材料组合物消耗率cr;

32.s2-3、根据随钻堵漏材料组合物消耗模型计算结果,明确揭开储层段后钻井液中剩余随钻堵漏材料组合物的剩余比例为r=1-cr,当r=y

opt

%时即为随钻堵漏材料的补充时机。

33.根据本方法,所述步骤s2-1中,钻井液体系配方包括:钻井液+yi%

×

x

opt

%随钻堵漏材料组合物;其中所述yi%为随钻堵漏材料组合物剩余百分比,其取值范围为60%~100%,取值间隔为1%~5%。

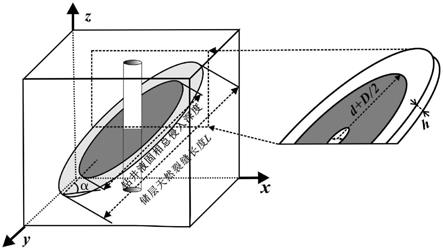

34.根据本方法,所述步骤s2-2中,随钻堵漏材料组合物消耗模型假设条件为:裂缝为椭圆形,裂缝垂向成组出现且以稳定线密度分布;井筒中轴线与裂缝中心重叠;裂缝开度为定值,钻井液固相侵入过程中裂缝开度不变;裂缝中钻井液固相侵入不同方向速率相等,侵入带法向投影为直径为d的近圆形区域;钻井液固相侵入带封堵材料以随钻堵漏材料组合物为主,基于上述假定,得到储层钻进过程钻井液随钻堵漏材料组合物消耗率计算公式如下:

[0035][0036]

式中ρ——堵漏材料组合物密度,kg/m3;

[0037]

ρ

l

——裂缝密度,条/m;

[0038]

f——钻揭储层深度,m;

[0039]

w——裂缝开度,m;

[0040]

α——裂缝面与水平方向夹角,

°

;

[0041]

d——钻井液固相侵入带深度,m;

[0042]

d——井筒直径,m;

[0043]

v——参与循环钻井液体积,m3;

[0044]

gi——钻井液中随钻堵漏材料组合物质量体积浓度,kg/m3。

[0045]

根据本发明的一个优选的实施方案,所述随钻堵漏材料组合物补充时机确定方法,依次包括以下步骤:

[0046]

(1)钻井液取样:为了充分反映钻井液性能的真实性,钻井液最好从现场取样,如果无法从现场取得可根据矿场钻井液配方在实验室内自行配制,配制完成后进行热滚老化;

[0047]

(2)结合相近邻井成像测井及岩心观察获得的地层裂缝开度资料,基于裂缝性地层防漏堵漏理论,结合钻井液固相粒度分布计算规则,优选随钻堵漏材料粒径,形成堵漏材料配方,需要强调堵漏材料粒度分布d90最大为地层裂缝最大开度+10%;

[0048]

(3)基于明确的随钻堵漏配方,开展不同重量体积比(钻井液+xi%随钻堵漏材料)随钻堵漏钻井液体系的承压能力实验和动态损害评价实验,明确最优的随钻堵漏钻井液体系(钻井液+x

opt

%随钻堵漏材料);

[0049]

(4)基于获得的最优随钻堵漏钻井液体系,开展不同随钻堵漏材料消耗的钻井液体系的承压能力实验和动态损害评价实验,推荐的评价配方包括:

①

钻井液+95%

×

x

opt

%随钻堵漏材料;

②

钻井液+90%

×

x

opt

%随钻堵漏材料;

③

钻井液+85%

×

x

opt

%随钻堵漏材料;

④

钻井液+80%

×

x

opt

%随钻堵漏材料;

⑤

钻井液+75%

×

x

opt

%随钻堵漏材料;

⑥

钻井液+70%

×

x

opt

%随钻堵漏材料;

⑦

钻井液+y%

×

x

opt

%随钻堵漏材料,评价配方可根据实际情况适当增加;

[0050]

(5)根据不同随钻堵漏材料消耗的钻井液体系承压能力实验和动态损害评价的实验结果,明确钻井液中添加的随钻堵漏材料失效的随钻堵漏材料消耗量y

opt

%;

[0051]

(6)结合相近邻井成像测井及岩心观察获得的地层裂缝开度资料,构建随钻堵漏材料消耗模型,模型假设条件为:裂缝为椭圆形,裂缝垂向成组出现且以稳定线密度分布;井筒中轴线与裂缝中心重叠;裂缝开度为定值,钻井液固相侵入过程中裂缝开度不变;裂缝中钻井液固相侵入不同方向速率相等,侵入带法向投影为直径为d的近圆形区域;钻井液固相侵入带封堵材料以随钻堵漏材料为主。基于上述假定,可得到储层钻进过程油基钻井液随钻堵漏材料消耗率计算公式:

[0052][0053]

式中ρ——堵漏材料组合物密度,kg/m3;

[0054]

ρ

l

——裂缝密度,条/m;

[0055]

f——钻揭储层深度,m;

[0056]

w——裂缝开度,m;

[0057]

α——裂缝面与水平方向夹角,

°

;

[0058]

d——钻井液固相侵入带深度,m;

[0059]

d——井筒直径,m;

[0060]

v——参与循环钻井液体积,m3;

[0061]

gi——钻井液中随钻堵漏材料组合物质量体积浓度,kg/m3。

[0062]

(7)根据随钻堵漏材料消耗模型计算结果,明确揭开储层段fm后钻井液中剩余随钻堵漏材料的剩余比例为r=1-cr,当r=y

opt

%时即为随钻堵漏材料的补充时机。

[0063]

鉴于目前没有形成深部裂缝性地层随钻堵漏浆及随钻堵漏材料补充时机确定方法,极易造成深井钻井过程中漏失频发、诱发深部油气藏严重储层损害,严重阻碍深部油气资源的高效开发。本发明提出一种深部裂缝性地层随钻堵漏浆及随钻堵漏材料补充时机确定方法,通过原钻井液复合刚性材料、弹性材料和纤维材料,形成适用于深部裂缝性地层的高强度随钻堵漏浆,具有配制简单、封堵效果好、承压能力高、抗裂缝闭合压力高的优势;综合利用材料消耗体积法,结合随钻堵漏材料不同消耗比例下的封堵承压及动态损害评价实验结果,形成一种深部裂缝性地层钻井液随钻堵漏材料补充时机确定方法,以降低深部裂缝性油气藏钻井过程中由于随钻堵漏材料补充不及时造成的井漏等井下复杂,降低深部裂缝性油气藏储层损害风险。

[0064]

本发明涉及一种深部裂缝性地层随钻堵漏浆及随钻堵漏材料补充时机确定方法,用于钻井液施工中,属于石油、天然气钻探领域。

[0065]

该深部裂缝性地层随钻堵漏浆,具有配制简单、封堵效果好、承压能力高、抗裂缝闭合压力高的优势,可以提高随钻堵漏浆封堵效果;该深部裂缝性地层钻井液随钻堵漏材料组合物补充时机确定方法具有可靠的计算原理,可以更加精确的获得深部裂缝性地层钻井液随钻堵漏材料添加时机,起到降低深部裂缝性油气藏钻井过程中由于随钻堵漏材料补充不及时造成的井漏等井下复杂,降低深部裂缝性油气藏储层损害风险,具有良好的推广应用潜力。

附图说明

[0066]

图1为钻井地层阶段随钻堵漏浆侵入储层裂缝示意图。

具体实施方式

[0067]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0068]

本发明具体实施方式中所用原料为市售所得。

[0069]

实施例1:

[0070]

本实施例在于说明采用本发明的制备方法制得的随钻堵漏浆。

[0071]

考虑封堵缝宽800μm的裂缝,基于裂缝性地层防漏堵漏理论,采用不同粒径的方解石颗粒复配橡胶颗粒及聚丙烯纤维配制堵漏材料。采用不同粒径的方解石颗粒,具体为gd-1,gd-2及gd-3材料,其中gd-1粒度d50为600μm,d90为850μm;gd-2粒度d50为850μm,d90为1180μm;gd-3粒度d50为1180μm,d90为1700μm;橡胶颗粒粒度d50为560μm,d90为800μm;聚丙烯纤维长度为7~10mm,直径为0.06mm。各组分含量通过计算组合材料累计粒度分布确定,

明确随钻堵漏材料配方为:10.8%gd-1+32.5%gd-2+21.7%gd-3(gd-1,gd-2及gd-3材料为不同粒径的方解石颗粒)+30%弹性颗粒+5%聚丙烯纤维。复配材料颗粒粒度d90为850μm,能够有效封堵800μm缝宽裂缝。

[0072]

基于理论分析,在500毫升的目前国内常用的聚磺钻井液中加入10%w/v的随钻堵漏组合物配方,即向聚磺钻井液中加入0.5%的聚丙烯纤维,在搅拌速率为3000转/分钟的环境下搅拌15分钟后再加入1.08%gd-1+3.25%gd-2+2.17%gd-3,在搅拌速率为3000转/分钟的环境下搅拌15分钟后再加入3%橡胶颗粒,搅拌10分钟后即得堵漏浆a1。

[0073]

采用动态损害评价仪模拟钻井用随钻堵漏浆使用方法,即,将所得随钻堵漏浆a1移至动态损害评价仪中测试其承压能力即随钻封堵效果,测试数据如表1所示。

[0074]

表1深部裂缝性地层随钻堵漏浆a1动态损害评价结果

[0075][0076][0077]

实施例2:

[0078]

本实施例在于说明采用本发明的制备方法制得的随钻堵漏浆。

[0079]

考虑封堵缝宽800μm的裂缝,基于裂缝性地层防漏堵漏理论,采用不同粒径的核桃壳复配橡胶颗粒及聚丙烯纤维配制堵漏材料。ht-1、ht-2及ht-3为不同粒径的核桃壳颗粒,其中ht-1粒度d50为180μm,d90为320μm;ht-2粒度d50为540μm,d90为660μm;ht-3粒度d50为720μm,d90为900μm,橡胶颗粒粒度d50为560μm,d90为800μm,聚丙烯纤维长度为7~10mm,直径为0.06mm。各组分含量通过计算组合材料累计粒度分布确定,明确随钻堵漏材料配方为:10%ht-1+30%ht-2+20%ht-3(ht-1,ht-2及ht-3材料为不同粒径的核桃壳颗粒)+35%弹性颗粒+5%聚丙烯纤维。复配材料颗粒粒度d90为850μm,能够有效封堵800μm缝宽裂缝。

[0080]

基于理论分析,在500毫升的目前国内常用的聚磺钻井液中加入10%w/v的随钻堵漏配方,即向聚磺钻井液中加入0.5%的聚丙烯纤维,在搅拌速率为3000转/分钟的环境下搅拌15分钟后再加入1%ht-1+3%ht-2+2%ht-3,在搅拌速率为3000转/分钟的环境下搅拌15分钟后再加入3.5%橡胶颗粒,搅拌10分钟后即得堵漏浆a2。

[0081]

采用动态损害评价仪模拟钻井用随钻堵漏浆使用方法,即,将所得随钻堵漏浆a2移至动态损害评价仪中测试其承压能力即随钻封堵效果,测试数据如表2所示。

[0082]

表2深部裂缝性地层随钻堵漏浆a2动态损害评价结果

[0083][0084]

实施例3:

[0085]

本实施例在于说明采用本发明的随钻堵漏浆时随钻堵漏材料补充时机的确定方法。塔里木盆地深部裂缝性地层随钻材料补充时机确定方法,依次包括以下步骤:

[0086]

(1)选择典型深井tarim-2井,系统分析工区地质特征,明确:案例井裂缝线密度范围介于0.6~20条/m,平均1条/m;裂缝宽度介于0.1~0.4mm,其中宽度介于0.1~0.2mm的裂缝所占比例接近40.0%,天然裂缝以高角度-直立缝为主,裂缝倾角介于70

°

~80

°

。

[0087]

(2)采用不同粒径的方解石颗粒复配橡胶颗粒及聚丙烯纤维配制堵漏材料。根据基于裂缝性地层防漏堵漏理论,优选随钻堵漏材料粒径,采用不同粒径的方解石颗粒,具体所用gd-1粒度d50为50μm,d90为90μm;gd-2粒度d50为150μm,d90为200μm;gd-3粒度d50为320μm,d90为450μm,橡胶颗粒粒度d50为200μm,d90为300μm,聚丙烯纤维长度为7~10mm,直径为0.06mm。

[0088]

明确随钻堵漏材料配方为:10.8%gd-1+32.5%gd-2+21.7%gd-3(gd-1,gd-2及gd-3材料为不同粒径的方解石颗粒)+27%弹性颗粒+8%聚丙烯纤维。各组分含量通过计算组合材料累计粒度分布确定,复配材料颗粒粒度d90为400μm。

[0089]

(3)基于以上得到的随钻堵漏材料组合物配方,开展钻井液与所述随钻堵漏材料组合物不同重量体积比的随钻堵漏钻井液体系的承压能力实验和动态损害评价实验,明确最优的随钻堵漏浆材料占比,得到x

opt

%为10%。基于改性钻井液配方的承压能力实验结果(表3),明确最优的随钻堵漏钻井液体系,形成堵漏材料配方:原钻井液+1.08%gd-1+3.25%gd-2+2.17%gd-3(gd-1,gd-2及gd-3材料为不同粒径的方解石颗粒)+2.7%橡胶颗粒+0.8%聚丙烯纤维。

[0090]

表3基于改性钻井液配方的承压能力实验结果

[0091]

[0092][0093]

(4)基于获得的最优随钻堵漏钻井液体系,开展不同随钻堵漏材料消耗的钻井液体系的承压能力实验和动态损害评价实验,实验配方及实验结果如表4所示,根据随钻堵漏设计要求,改性钻井液承压能力评价实验,针对400μm缝宽裂缝具有7mpa的承压能力;针对300μm裂缝的动态损害率不超过30%,由此可知随钻堵漏材料消耗率超过15%后,改性钻井液失去随钻封堵效果,即钻进过程中,若随钻堵漏材料消耗超多15%则需要及时补充随钻堵漏材料。

[0094]

表4不同消耗比例下随钻堵漏浆的动态损害评价结果

[0095][0096]

(5)基于随钻堵漏材料消耗量模型方程,根据现场钻井资料,确定案例井tarim-2井的随钻堵漏材料消耗量计算模型中的参数取值为:ρ=2800kg/m3;ρ

l

=15条/m;w=0.3~2mm;α=75

°

;d=0.2~0.5m;d=0.1683m;v=200m3;gi=60kg/m3。

[0097]

(6)根据公式(1)计算可知,假定储层裂缝开度为0.3mm,当钻揭深度达到30m时,随钻堵漏材料消耗量占比为4.50%;假定储层裂缝开度为0.5mm,当钻揭深度达到30m时,随钻堵漏材料消耗量占比为7.50%;假定储层裂缝开度为1.0mm,当钻揭深度达到30m时,随钻堵漏材料消耗量占比为14.98%。详细计算结果如表5所示。

[0098]

表5储层钻开阶段随钻堵漏材料消耗率计算

[0099][0100]

[0101]

(7)由于研究区五开后振动筛筛布更换为140目(0.106mm),振动筛处随钻堵漏材料消耗也非常严重。因此需要根据钻井液情况提高补充随钻堵漏材料频率,尤其需要适当增加大粒径材料如gd-2和gd-3等材料加量。

[0102]

(8)综合考虑,案例井井钻揭30m储层后就需补充堵漏材料,单次补充量配方为:0.108%gd-1+0.325%gd-2+0.217%gd-3(gd-1,gd-2及gd-3材料为不同粒径的方解石颗粒)+0.27%橡胶颗粒+0.08%聚丙烯纤维。

[0103]

加入材料时需要及时监测并调整钻井液密度,防止密度超过规定范围。

[0104]

下面对实施例的产品性能及应用效果进行说明。

[0105]

(1)良好的随钻防漏效果

[0106]

基于上述实施例1随钻堵漏浆动态损害评价效果,对比表1与表2可知,本发明所述深部裂缝性地层随钻堵漏浆能够及时封堵裂缝宽度为800μm的裂缝,承压能力最大可达7mpa,具有良好的随钻防漏效果。a1配方在形成滤饼时滤失量较a2配方更低,a1配方效果更好。

[0107]

(2)提高钻井液随钻堵漏储层保护效果。

[0108]

基于上述实施例3随钻堵漏材料的补充作业流程,研究区试验井与开发评价井钻井周期对比见表6,试验井tarim-2井的漏失量仅为13.9m3,远低于研究区块的平均漏失量261.7m3,储层损害得到有效控制,测试产量高达94.87

×

104m3/d,试验井取得了良好试验效果。

[0109]

表6研究区试验井与开发评价井钻井周期对比

[0110]