1.本发明属于油田化学品的开发领域,具体涉及一种水相增粘型稠油乳化剂及其降低稠油粘度的应用。

背景技术:

2.在中国石油的探明储量中,普通稠油油藏分布广泛,储量丰富,占比74.7%。普通稠油油藏普遍具有地下原油粘度较高,水油流度比较大、注水驱波及系数较小、含水率上升速度较快、油藏的采出程度较低等特点。为了实现提高采收率的目标,通过使用乳化剂降低稠油粘度,改变油水两相粘度,进而改善水油流度比是该类储层重要的增产措施。

3.cn102618245a报道了一种稠油乳化降粘剂及用途,该降粘剂可实现矿化度20000 mg/l条件下对普通稠油的乳化降粘作用,该降粘剂水相粘度较低,乳化稠油的搅拌转速较快,时间较长。

4.cn110950997b报道了一种高分子稠油乳化降粘剂,组分包括丙烯酰胺,甜菜碱单体和酸酯单体。可用于高矿化度,40-50℃环境下的稠油乳化降粘,该降粘剂原料昂贵,合成制备条件复杂,乳化稠油的搅拌转速较快,时间较长,经济适用性有待提高。

5.目前的稠油乳化剂,在60℃,地层水总矿化度为13000 mg/l(ca

2+

、mg

2+

为1100 mg/l)的条件下,水相粘度较低;若仅在地层内部动力的搅拌作用下,对稠油的乳化效果甚微。因此,目前亟需一种针对普通稠油油藏,可同时提高水相粘度和降低油相粘度的水相增粘型稠油乳化剂。

技术实现要素:

6.为了解决上述问题,本发明提供了一种水相增粘型稠油乳化剂,以及其在降低稠油粘度的应用,该水相增粘型稠油乳化剂可通过氧化胺型两性表面活性剂与甜菜碱型两性表面活性剂之间具有协同作用,从而在微动力下易乳化,并能有效改善油水流度比,进一步提高普通稠油油藏的采收率。

7.本发明的一个目的,在于提供一种水相增粘型稠油乳化剂,其包括氧化胺型两性表面活性剂、甜菜碱型两性表面活性剂和水。

8.进一步地,所述氧化胺型两性表面活性剂选自椰油酰胺丙基氧化胺、月桂酰胺丙基氧化胺山嵛酸酰胺丙基氧化胺、硬脂基酰胺丙基氧化胺中的一种或多种。

9.进一步地,所述甜菜碱型两性表面活性剂选自瓢儿菜酰胺丙基羟磺甜菜碱、十二烷基羟丙基磺基甜菜碱、月桂基羟丙基磺基甜菜碱、椰油基羟丙基磺基甜菜碱、棕榈基羟丙基磺基甜菜碱、十六烷基二甲基羟丙基磺基甜菜碱、十八烷基二甲基羟丙基磺基甜菜碱、十六十八烷基二甲基羟丙基磺基甜菜碱中的一种或多种。

10.进一步地,所述水相增粘型稠油乳化剂中,所述水的矿化度为0.1-5

×

10

4 mg/l,钙镁离子含量为0.1-10

4 mg/l。

11.进一步地,所述水相增粘型稠油乳化剂包括质量分数如下的成分:氧化胺型两性

表面活性剂:0.4-1%;甜菜碱型两性表面活性剂:0.05-0.2%;水。

12.本发明的另一个目的,在于提供使用上述水相增粘型稠油乳化剂降低稠油粘度的方法。

13.进一步地,所述稠油的粘度,在60℃下为300-500 mpa

·

s。

14.进一步地,所述稠油和水相增粘型稠油乳化剂的体积比为2:8-4:6。

15.本发明具有以下有益效果:1. 与现有普通稠油油藏乳化降粘剂相比,本发明的水相增粘型稠油乳化剂中的组分皆价格经济,易于获得,制备成本较低;2. 本发明的水相增粘型稠油乳化剂通过两种两性表面活性剂之间具有的协同增效作用,能够在开采过程中同时实现稠油降粘和水相增粘,能够有效改善油水流度比;3. 本发明的水相增粘型稠油乳化剂可在微动力作用下实现乳化。

具体实施方式

16.为了更清楚地说明本发明的技术方案,列举如下实施例。实施例中所出现的原料、反应和后处理手段,除非特别声明,均为市面上常见原料,以及本领域技术人员所熟知的技术手段。

17.本发明产品搅拌仪器,均采用ika-werke型搅拌机;本发明待测样品的粘度,均采用anton paar mcr 302型流变仪,在60℃下进行测试;实施例1一种水相增粘型稠油乳化剂,其包括如下质量分数的成分:山嵛酸酰胺丙基氧化胺0.6%;棕榈基羟丙基磺基甜菜碱0.05%;水为余量。

18.上述水相增粘型稠油乳化剂采用常规的物料一锅法共混,搅拌均匀制备而成。其溶液粘度为34.34 mpa

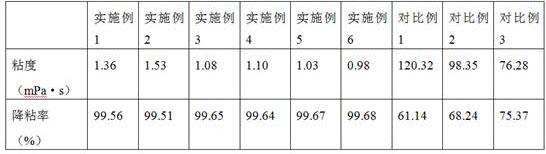

·

s,增粘率为3334%。

19.实施例2一种水相增粘型稠油乳化剂,其包括如下质量分数的成分:山嵛酸酰胺丙基氧化胺0.6%;十六十八烷基二甲基羟丙基磺基甜菜碱0.05%;水为余量。

20.上述水相增粘型稠油乳化剂采用常规的物料一锅法共混制备而成。其溶液粘度为35.69 mpa

·

s,增粘率为3469%。

21.实施例3一种水相增粘型稠油乳化剂,其包括如下质量分数的成分:山嵛酸酰胺丙基氧化胺0.6%;棕榈基羟丙基磺基甜菜碱0.07%;水为余量。

22.上述水相增粘型稠油乳化剂采用常规的物料一锅法共混制备而成。其溶液粘度为32.51 mpa

·

s,增粘率为3151%。

23.实施例4一种水相增粘型稠油乳化剂,其包括如下质量分数的成分:山嵛酸酰胺丙基氧化胺0.6%;十六十八烷基二甲基羟丙基磺基甜菜碱0.07%;水为余量。

24.上述水相增粘型稠油乳化剂采用常规的物料一锅法共混制备而成。其溶液粘度为32.48 mpa

·

s,增粘率为3148%。

25.实施例5一种水相增粘型稠油乳化剂,其包括如下质量分数的成分:山嵛酸酰胺丙基氧化胺0.6%;棕榈基羟丙基磺基甜菜碱0.1%;水为余量。

26.上述水相增粘型稠油乳化剂采用常规的物料一锅法共混制备而成。其溶液粘度为30.78 mpa

·

s,增粘率为2978%。

27.实施例6一种水相增粘型稠油乳化剂,其包括如下质量分数的成分:山嵛酸酰胺丙基氧化胺0.6%;十六十八烷基二甲基羟丙基磺基甜菜碱0.1%;水为余量。

28.上述水相增粘型稠油乳化剂采用常规的物料一锅法共混制备而成。其溶液粘度为29.58 mpa

·

s,增粘率为2858%。

29.对比例1对比例1与实施例1的成分和制备方法均相同,不同点在于,对比例1中的山嵛酸酰胺丙基氧化胺用等质量分数的阴离子表面活性剂——十二烷基苯磺酸钠代替。

30.对比例2对比例2与实施例1的成分和制备方法均相同,不同点在于,对比例2中的山嵛酸酰胺丙基氧化胺用等质量分数的非离子表面活性剂——脂肪醇聚氧乙烯醚(其中乙氧基链段数目为9)代替。

31.对比例3对比例3与实施例1的成分和制备方法均相同,不同点在于,对比例3中的山嵛酸酰胺丙基氧化胺用等质量分数的非离子表面活性剂——烷基糖苷代替。

32.测试例将上述实施例1-6、对比例1-3的水相增粘型稠油乳化剂,分别取40 ml,然后与10 ml的稠油(60℃下的粘度为309.65mpa

·

s)共混,搅拌均匀,然后测试在60℃下的乳化稠油的粘度。所得结果如表1所示。

33.表1 实施例1-6、对比例1-3的水相增粘型稠油乳化剂与稠油搅拌均匀,所得乳化稠油的粘度从表1可知,本发明实施例1-6中的水相增粘型稠油乳化剂与稠油搅拌后,所得乳化稠油的粘度,相比于对比例1-3的产物,有较大程度的降低,从而说明了本发明的水相增粘型稠油乳化剂可以适用于降低稠油粘度。

34.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权

利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。