1.本发明涉及高分子防火材料技术领域,进一步地说,是涉及一种自修复无溶剂型环氧防火涂料及制备方法。

背景技术:

2.环氧基无溶剂防火涂料相对于其他类型防火涂料的典型特点是综合性能优异,不仅能够起到良好的防火保护作用,而且具有非常优异的机械强度和防腐蚀作用,所以被广泛应用于各种环境恶劣的场合,尤其是海上钢结构防火。但是,传统的环氧基无溶剂防火涂料的发泡倍率低,影响防火性能。因此,人们常使用发泡倍率高,耐火性能好的醋丙树脂基防火涂料,但这类涂料不能在船舶、钻井平台等苛刻条件上使用。

3.环氧基防火涂料耐火性差的原因在于环氧基体树脂是热固性树脂,结构中含有交联网络结构,分子链由共价键相连,加热时化学键断裂而发生裂解,具有不熔不溶的特点,高温下无法形成粘流态与阻燃体系协同发挥作用,使气体无法均匀从表面溢出,导致碳层薄且有空腔产生。而且以环氧树脂为基体树脂时,形成的涂层脆性较大、韧性差,容易产生裂缝难以修复,也会对防火涂料的防火性能和粘接性能造成影响。

4.因此,研发一种可以自修复的防火涂料是现在亟待解决的技术问题。

技术实现要素:

5.为解决现有技术中出现的问题,本发明提供了一种自修复无溶剂型环氧防火涂料及制备方法。本发明的自修复无溶剂型防火涂料是将热可逆键引入环氧树脂中,在高温下环氧树脂能有热塑性的能力,与阻燃剂及填料等助剂共同协同得到耐火性能好的炭层。另外,本发明制备的自修复无溶剂型防火涂料对已安装防火板的构件可实现再安装加固等。

6.本发明的目的之一是提供一种自修复无溶剂型环氧防火涂料。

7.是由包括以下组分的原料制备而得:

8.a组分

9.改性环氧树脂

ꢀꢀꢀꢀ

100重量份;

10.阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150-600重量份;优选200-500重量份;

11.耐火纤维

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-400重量份;优选25-300重量份;

12.b组分

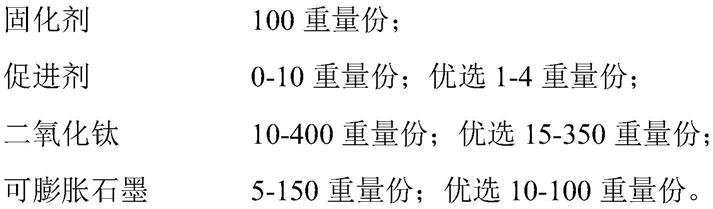

[0013][0014]

a组分和b组分的重量比为1:0.3~1:2.8;优选为1:0.4~1:1.5。

[0015]

所述阻燃剂是由包括以下组分的原料制备而得:

[0016]

炭化催化剂、炭化剂和膨胀剂;

[0017]

各组分按重量份数计,

[0018]

炭化催化剂

ꢀꢀꢀꢀ

100重量份;

[0019]

膨胀剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-60重量份;优选为15-40重量份;

[0020]

炭化剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-70重量份;优选为30-60重量份。

[0021]

其中,

[0022]

所述炭化催化剂是聚磷酸铵、各种磷酸铵盐、磷酸酯和硼酸盐中的一种或组合,本发明中可优选聚磷酸铵;

[0023]

所述成炭剂为淀粉、季戊四醇、双季戊四醇以及淀粉,本发明中可优选季戊四醇;

[0024]

所述膨胀剂为尿素、聚酰胺、三聚氰胺、三聚氰胺尿酸盐中的一种或组合,本发明中可优选三聚氰胺。

[0025]

所述改性环氧树脂通过席夫碱和环氧氯丙烷的液体碱催化体系制备;

[0026]

所述席夫碱通过含氨基的苯酚化合物和含醛基的苯酚化合物等当量比,以大量去离子水为溶剂制备得到。

[0027]

本发明中,改性环氧树脂优选按以下步骤制备:先按照1:1的摩尔比称量含氨基的苯酚化合物和含醛基的苯酚化合物放入烧杯中,以去离子水作为溶剂,在常温下反应3-7h,过滤后在室温下待残存水分蒸发得到橘黄色粉末;取第一步得到的席夫碱20g,加入环氧氯丙烷100g,并加入0.1-1g相转移催化剂,在70-90℃反应2-5h,然后加入质量分数为50%的氢氧化钠溶液80ml-100ml,继续反应2-4h结束反应,将得到的混合物过滤,用水洗涤滤液3遍,直至水相的ph变为中性,在85℃下进行减压蒸馏,除去水及未反应的环氧氯丙烷,干燥后得到淡黄色固体即为带有c=n的双酚缩水甘油醚。

[0028]

所述含氨基的苯酚化合物,如:间氨基酚、甲基间氨基酚、乙基间氨基酚、邻氨基酚等常见的含氨基的苯酚,优选对氨基酚;

[0029]

所述常见的含醛基的苯酚化合物,如:间羟基苯甲醛、邻羟基苯甲醛、甲基对羟基苯甲醛、乙基羟基苯甲醛,优选对羟基苯甲醛;

[0030]

所述的相转移剂为四甲基溴化铵、四乙基氯化铵等常用相转移剂。

[0031]

本发明的改性环氧树脂是一种带有亚胺热可逆键的环氧树脂,采用胺类固化剂与该类树脂固化。当温度升至120℃左右,亚胺键能和体系中残存的芳香基伯胺发生交换反应,也就是说亚胺键的断裂与重组同时发生,体系的粘度随着温度而缓慢降低,当温度降至80℃以下时,体系由粘流态恢复至固态。根据热可逆键的特点,当达到一定温度时,热可逆键断裂,原有固化形成的交联网络结构被破坏,使得环氧树脂由固态转化为逐渐可以流动的熔融态,赋予热固性环氧树脂热塑性的特点。这一特性减少甚至消除了环氧交联网络对阻燃剂形成膨胀炭层的阻力。由热可逆键的变化导致环氧树脂黏度下降有助于环氧防火材料形成致密均匀的阻燃炭层,能够显著的提高了防火阻燃的效果。同时,由于热可逆键的存在能够使环氧防火板受到外界机械损伤的部位实现宏观和微观的双重修复。当外界温度达到100℃以上时,防火板材中的基体树脂形成类粘流态,可逆键断裂。降至室温后,在断裂面会形成新的可逆键。实现损伤部位的粘合,从而达到修复的目的。同时,根据基体树脂加热熔融的这一特点,能够使环氧防火板具有热焊接的功能,可以做到环氧防火板材间的无缝

连接。

[0032]

本发明的固化剂是胺类固化剂,如:聚醚胺、聚酰胺、脂肪胺;

[0033]

本发明的促进剂可采用本领域常用的促进剂,如:胺类促进剂、咪唑及其盐促进剂、金属羧酸盐促进剂中的一种。促进剂能够降低固化温度,使固化反应在室温下就可以进行。如dmp-30、bmda、dbu等。

[0034]

二氧化钛是一种阻燃协效剂,能提高阻燃效果;

[0035]

可膨胀石墨是一种在200℃左右体积膨胀的物质,目的是形成高膨胀炭层。

[0036]

本发明所述的耐火纤维是指玻璃纤维、陶瓷纤维等。耐火纤维具有低导热率,耐火纤维一方面本身具有耐热性,可以提高涂料耐火时间,另一方面具有一定的强度,可以提高炭层的强度。因此可以增加环氧防火板的隔热效果。

[0037]

本发明的环氧树脂防火板能根据实际情况加入本领域的常规助剂,如:润湿剂、成膜剂、成膜助剂、分散剂等,技术人员可以根据实际情况添加,其用量也为常规用量。

[0038]

本发明制备的一种自修复无溶剂型环氧防火涂料,将炭化催化剂、炭化剂、膨胀剂作为阻燃剂配合使用,增加环氧树脂的阻燃性和耐火性。燃烧反应在有氧气、热源、链式反应的条件下发生,本发明制备的环氧防火板中阻燃体系的阻燃机理根据这几种元素进行控制,炭化催化剂在200℃左右发生分解生成酸,并释放气体,起到稀释空气中氧气的作用,进而阻断氧气。炭化剂含有大量的羟基,能够和炭化催化剂分解生成的酸发生酯化反应,产生的水蒸气可以降低体系温度,降低热传导;生成的粘稠状酯化产物能够阻隔热传导,起到抑制燃烧的作用。膨胀剂在350℃左右发生热分解产生氨气等气体,使粘稠的酯化产物和环氧树脂的混合物膨胀产生泡体,同时能够稀释氧气浓度,继续升高温度整个阻燃体系会形成由p-o-c体系组成的致密微孔的炭层结构。当温度达到120℃左右时,环氧防火板基体树脂由于热可逆键的断裂黏度大大的降低,减小了基体环氧树脂对防火板中阻燃体系发挥作用的阻力,促进了阻燃体系形成隔热阻燃的致密炭层。从而具有很好的防火阻燃作用,增加耐火时间。本发明制备的一种自修复无溶剂型环氧防火涂料能够在100℃以上转变形态(固化前是粘稠态,固化后是坚硬的固态,100℃以上变软,成凝胶态或粘稠态),降温后恢复原状的这一特性方便了板材之间的连接。可以通过加热的方法将板材与板材之间形成可逆键实现无缝连接,具有热焊接性。

[0039]

本发明的目的之二是提供一种自修复无溶剂型环氧防火涂料的制备方法。

[0040]

所述方法包括:

[0041]

将a组分、b组分分别按照所述用量混合均匀;然后将a、b两组分按照所述配比混合分散均匀,固化后制得所述可自修复无溶剂型环氧防火涂料。

[0042]

优选:

[0043]

a组分除耐火纤维之外的原料先进行研磨再混合,研磨时间不超过60min,研磨的转速为100-500r/min。

[0044]

制备方法具体包括:按上述的配比,将a组分中除耐火纤维之外的各原料按照配比加入到球磨罐中,转速为100-500r/min,时间不少于30min,随后加入耐火纤维搅拌均匀。将b组分中的各原料混合搅拌均匀。a、b两组分按照上述配比混合分散均匀,放入磨具中,室温固化即可。

[0045]

本发明与现有发明相比的有益效果有:

[0046]

(1)本发明创造了一种可自修复无溶剂型环氧防火涂料,遇火后基体树脂交联网络断开,能和膨胀阻燃体系共同形成粘流态,得到膨胀倍率高、隔热阻燃好的炭层。

[0047]

(2)本发明创造了一种可自修复无溶剂型环氧防火涂料,具有热焊接特点,能够通过共价键实现板材与板材之间无缝连接。

[0048]

(3)本发明创造了一种可自修复无溶剂型环氧防火涂料,在不外加试剂的情况下,能够实现自身损伤的修复。

具体实施方式

[0049]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0050][0051]

其中,rtc-16主要成分是十六碳双酯;分散剂的成分是亲核基团高分子嵌段共聚物

[0052]

实施例1

[0053]

改性环氧树脂的制备方法:将97.6g对羟基苯甲醛和87.2g邻氨基酚加入到1500ml去离子水中,搅拌7h。抽滤得黄色粉末状的席夫碱。随后在70℃下,将100g环氧氯丙烷与0.1g四甲基溴化铵加入三口烧瓶中搅拌至四甲基溴化铵完全溶解,然后将20g席夫碱缓慢加入三口烧瓶中反应5h,再加入质量分数为50%的naoh溶液80ml反应4h后,用去离子水进行多次洗涤至水相呈中性后,在90℃以下减压蒸馏除去水及反应物,得到淡黄色固体即为带有c=n键的双酚缩水甘油醚。

[0054]

阻燃剂包括:

[0055]

炭化催化剂(聚磷酸铵)

ꢀꢀꢀꢀꢀꢀꢀ

100重量份;

[0056]

膨胀剂(三聚氰胺尿酸盐)

ꢀꢀꢀꢀꢀ

60重量份;

[0057]

炭化剂(杭州捷尔思阻燃化工有限公司)

ꢀꢀꢀꢀꢀꢀ

10重量份。

[0058]

可自修复无溶剂型环氧防火涂料包括:

[0059]

a组分

[0060][0061]

b组分

[0062][0063]

a组分和b组分的重量比为1:2.8;

[0064]

自修复无溶剂型环氧防火涂料的制备方法:

[0065]

将a组分、b组分分别按照所述用量混合均匀;使用时,将a、b两组分按照所述配比混合分散均匀,固化得到所述可自修复无溶剂型环氧防火涂料。性能测试结果如表1所示。

[0066]

实施例2

[0067]

改性环氧树脂的制备方法:将100g乙基羟基苯甲醛和90g邻氨基酚加入到1500ml去离子水中,搅拌5h。抽滤得黄色粉末状的席夫碱。随后在80℃下,将100g环氧氯丙烷与0.3g四甲基溴化铵加入三口烧瓶中搅拌至四甲基溴化铵完全溶解,然后将20g席夫碱缓慢加入三口烧瓶中反应4h,再加入质量分数为50%的naoh溶液80ml反应4h后,用去离子水进行多次洗涤至水相呈中性后,在90℃以下减压蒸馏除去水及反应物,得到淡黄色固体即为带有c=n键的双酚缩水甘油醚。

[0068]

阻燃剂包括:

[0069]

炭化催化剂(聚磷酸铵)

ꢀꢀꢀꢀꢀꢀꢀ

100重量份;

[0070]

膨胀剂(三聚氰胺)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40重量份;

[0071]

炭化剂(季戊四醇)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30重量份。

[0072]

可自修复无溶剂型环氧防火涂料包括:

[0073]

a组分

[0074][0075]

b组分

[0076][0077]

a组分和b组分的重量比为1:0.4;

[0078]

自修复无溶剂型环氧防火涂料的制备方法:

[0079]

将a组分、b组分分别按照所述用量混合均匀;使用时,将a、b两组分按照所述配比混合分散均匀,固化得到所述可自修复无溶剂型环氧防火涂层。制得所述可自修复无溶剂型环氧防火涂料。性能测试结果如表1所示。

[0080]

实施例3

[0081]

改性环氧树脂的制备方法:将97.6g间羟基苯甲醛和87.2g间氨基苯酚加入到1500ml去离子水中,搅拌4h。过滤得到黄色粉末状的席夫碱。随后在75℃下将100g环氧氯丙烷与0.6g四甲基溴化铵加入三口烧瓶中搅拌至四甲基溴化铵完全溶解,然后将20g席夫碱缓慢加入三口烧瓶中反应3h,再加入质量分数为50%的naoh溶液100ml反应3h后,用去离子水进行多次洗涤至水相呈中性后,在85℃以下减压蒸馏除去水及反应物,得到淡黄色固体即为带有c=n键的双酚缩水甘油醚。

[0082]

阻燃剂包括:

[0083]

炭化催化剂(磷酸酯)

ꢀꢀꢀꢀꢀꢀꢀ

100重量份;

[0084]

膨胀剂(三聚氰胺)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15重量份;

[0085]

炭化剂(双季戊四醇)

ꢀꢀꢀꢀꢀꢀꢀ

40重量份。

[0086]

可自修复无溶剂型环氧防火涂料包括:

[0087]

a组分

[0088][0089]

b组分

[0090][0091][0092]

a组分和b组分的重量比为1:1;

[0093]

自修复无溶剂型环氧防火涂料的制备方法:

[0094]

将a组分、b组分分别按照所述用量混合均匀;使用时,将a、b两组分按照所述配比混合分散均匀,固化得到所述可自修复无溶剂型环氧防火涂层。制得所述可自修复无溶剂型环氧防火涂料。性能测试结果如表1所示。

[0095]

实施例4

[0096]

改性环氧树脂的制备方法:将100g乙基羟基苯甲醛;和87.2g间氨基酚加入到1500ml去离子水中,搅拌6h。过滤得到黄色粉末状的席夫碱。随后在85℃下将100g环氧氯丙烷与0.8g四甲基溴化铵加入三口烧瓶中搅拌至四甲基溴化铵完全溶解,然后将20g席夫碱缓慢加入三口烧瓶中反应3h,再加入质量分数为50%的naoh溶液100ml在85℃下反应3h后,用去离子水进行多次洗涤至水相呈中性后,在85℃以下减压蒸馏除去水及反应物,得到淡黄色固体即为带有c=n键的双酚缩水甘油醚。

[0097]

可自修复无溶剂型环氧防火涂料包括:

[0098]

阻燃剂包括:

[0099]

炭化催化剂(聚磷酸铵)

ꢀꢀꢀꢀꢀꢀꢀ

100重量份;

[0100]

膨胀剂(三聚氰胺)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30重量份;

[0101]

炭化剂(杭州捷尔思阻燃化工有限公司)

ꢀꢀꢀꢀꢀ

60重量份。

[0102]

a组分

[0103][0104][0105]

b组分

[0106][0107]

a组分和b组分的重量比为1:0.3;

[0108]

自修复无溶剂型环氧防火涂料的制备方法:

[0109]

将a组分、b组分分别按照所述用量混合均匀;使用时,将a、b两组分按照所述配比混合分散均匀,固化得到所述可自修复无溶剂型环氧防火涂层。制得所述可自修复无溶剂型环氧防火涂料。性能测试结果如表1所示。

[0110]

实施例5

[0111]

改性环氧树脂的制备方法:将100g邻羟基苯甲醛和90g甲基间氨基酚加入到1500ml去离子水中,搅拌4h。过滤得到黄色粉末状的席夫碱。随后在85℃下将100g环氧氯丙烷与0.9g四甲基溴化铵加入三口烧瓶中搅拌至四甲基溴化铵完全溶解,然后将20g席夫碱缓慢加入三口烧瓶中反应4h,再加入质量分数为50%的naoh溶液100ml反应2h后,用去离子

水进行多次洗涤至水相呈中性后,在90℃以下减压蒸馏除去水及反应物,得到淡黄色固体即为带有c=n键的双酚缩水甘油醚。可自修复无溶剂型环氧防火涂料包括:

[0112]

阻燃剂包括:

[0113]

炭化催化剂(聚磷酸铵)

ꢀꢀꢀꢀꢀꢀꢀ

100重量份;

[0114]

膨胀剂(三聚氰胺)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50重量份;

[0115]

炭化剂(季戊四醇)

ꢀꢀꢀꢀꢀ

70重量份。

[0116]

a组分

[0117][0118][0119]

b组分

[0120][0121]

a组分和b组分的重量比为1:2;

[0122]

自修复无溶剂型环氧防火涂料的制备方法:

[0123]

将a组分、b组分分别按照所述用量混合均匀;使用时,将a、b两组分按照所述配比混合分散均匀,固化得到所述可自修复无溶剂型环氧防火涂层。制得所述可自修复无溶剂型环氧防火涂料。性能测试结果如表1所示。

[0124]

实施例6

[0125]

改性环氧树脂的制备方法:将97.6g乙基羟基苯甲醛和87.2g邻氨基酚加入到1500ml去离子水中,搅拌3h。过滤得到黄色粉末状的席夫碱。随后在90℃下将100g环氧氯丙烷与1g四甲基溴化铵加入三口烧瓶中搅拌至四甲基溴化铵完全溶解,然后将20g席夫碱缓慢加入三口烧瓶中反应2h,再加入质量分数为50%的naoh溶液100ml反应2h后,用去离子水进行多次洗涤至水相呈中性后,在90℃以下减压蒸馏除去水及反应物,得到淡黄色固体即为带有c=n键的双酚缩水甘油醚。可自修复无溶剂型环氧防火涂料包括:

[0126]

阻燃剂包括:

[0127]

炭化催化剂(聚磷酸铵)

ꢀꢀꢀꢀꢀꢀꢀ

100重量份;

[0128]

膨胀剂(三聚氰胺尿酸盐)

ꢀꢀꢀꢀꢀ

10重量份;

[0129]

炭化剂(杭州捷尔思阻燃化工有限公司)

ꢀꢀꢀꢀꢀ

65重量份。

[0130]

a组分

[0131][0132]

b组分

[0133][0134]

a组分和b组分的重量比为1:0.3;

[0135]

自修复无溶剂型环氧防火涂料的制备方法:

[0136]

将a组分、b组分分别按照所述用量混合均匀;使用时,将a、b两组分按照所述配比混合分散均匀,固化得到所述可自修复无溶剂型环氧防火涂层。制得所述可自修复无溶剂型环氧防火涂料。性能测试结果如表1所示。

[0137]

表1

[0138][0139]

参照国标gb14907-2018,使用小型耐火极限测试炉对上述实施例制备得到的自修复无溶剂型环氧防火涂料进行耐火性能测试,如表1中所示,耐火时间分别为39min、55min、48min、60min、41min、45min。实施例制备的防火板耐火性能较好。

[0140]

热焊接效果:将实施例1、实施例4、实施例5、实施例6制备的环氧防火涂料任意组合并排置于热压机上,调节温度至130℃并保温60min,随后降至70℃保温24h,最后降至室温冷却后,能够看出两块环氧防火涂料呈现出无缝连接的状态。

[0141]

同样的,将实施例2、实施例3制备的环氧防火涂料并排置于热压机上,调节温度至110℃并保温60min,随后降至室温冷却后,均能够看出两块环氧防火涂料呈现出无缝连接的状态。

[0142]

说明本发明制备的环氧防火涂料具有热焊接特点,能够通过化学键实现板材与板材之间无缝连接;在不外加试剂的情况下,能够实现自身损伤的修复。