1.本发明涉及环保自修复涂层制备技术领域,尤其涉及一种可塑强度高的环 保自修复涂层及其制备工艺。

背景技术:

2.涂层的自修复可以定义为涂层修复材料表面由于机械或化学损害而导致的 缺陷和破损的行为,最终实现涂层破损处物理或化学功能的恢复,修复剂是涂 层破坏后释放出来的能够修复膜层性能的物质,自修复涂层是在普通涂层提供 屏蔽效应的基础上,通过技术改进被赋予仿生自修复功能,一般原理是涂层在 破坏后释放出修复剂,然后修复剂与环境反应,生成的产物覆盖在基体上,阻 碍缺陷或破损区域进一步扩展,涂层的修复方式包括两类,一类是对原有涂层 进行修补,一般是利用修复剂(可聚合的有机物)之间的反应来实现,例如释 放出的有机单体与分散在涂层中的催化剂接触或与环境接触而发生聚合反应, 另一类是形成新的物质覆盖缺陷,一般是利用修复剂(缓蚀剂)与基体的反应 来实现修复。

3.而在现有的自修复涂层和涂料中,往往会产生涂料自身的可塑度不足的情 况,而这种情况会造成缩小涂料的应用范围和实用性,而涂料更小的有害物质 释放也是现有涂料急需的,而为解决以上提出的技术问题,现提出一种可塑强 度高的环保自修复涂层制备工艺。

技术实现要素:

4.(一)发明目的

5.为解决背景技术中存在的技术问题,本发明提出一种可塑强度高的环保自 修复涂层及其制备工艺,。

6.(二)技术方案

7.本发明提供了一种可塑强度高的环保自修复涂层制备工艺,包括以下重量 份的原料组成:丙乙烯树脂乳液15-35份、环氧树脂树脂乳液15-30份、扩链 剂2-6份、稀释剂2-6份、消泡剂1-4份、流平剂2-7份、颜料10-15份、填 料10-15份、有机锡催化剂2-9份、羟基化聚二甲基硅烷2-7份、聚二乙氧基 硅氧烷2-7份、抑菌剂1-6份、防霉剂1-5份、甲基丙烯酸六氟丁酯1-5份、 乙烯基三丙氧基硅1-5份。

8.进一步的,包括如下重量份的原料组成:丙乙烯树脂乳液20-30份、环氧 树脂树脂乳液15-25份、扩链剂3-6份、稀释剂3-6份、消泡剂2-4份、流平 剂2-5份、颜料12-15份、填料12-15份、有机锡催化剂4-8份、羟基化聚二 甲基硅烷4-7份、聚二乙氧基硅氧烷4-7份、抑菌剂2-6份、防霉剂2-5份、 甲基丙烯酸六氟丁酯1-5份、乙烯基三丙氧基硅1-5份。

9.进一步的,包括如下重量份的原料组成:丙乙烯树脂乳液20份、环氧树脂 树脂乳液15份、扩链剂4份、稀释剂4份、消泡剂3份、流平剂2份、颜料 13份、填料12份、有机锡催化剂6份、羟基化聚二甲基硅烷6份、聚二乙氧 基硅氧烷7份、抑菌剂2份、防霉剂2份、甲基丙烯

酸六氟丁酯2份、乙烯基 三丙氧基硅2份。

10.进一步的,所述颜料为立德粉或钛白粉中的任意一种,所述填料为晶石粉、 石英粉、滑石粉、高岭土、云母粉、硅灰石、白云石或轻质碳酸钙中的一种或 两种组合。

11.进一步的,所述有机锡催化剂为二月桂酸二丁基锡,所述消泡剂为聚氧丙 烯甘油、高碳醇、豆油中的任意一种。

12.进一步的,所述流平剂为烷基改性有机硅氧烷、聚醚聚酯改性有机硅氧烷、 端基改性有机硅中的任意一种。

13.进一步的,包括如下制备步骤:

14.s1:将羟基化聚二甲基硅烷2-7份、聚二乙氧基硅氧烷2-7份放入反应釜 中加热至30-45℃之间保持10-15min,随后将有机锡催化剂2-9份滴加入反应 釜中对羟基化聚二甲基硅烷和聚二乙氧基硅氧烷进行缩聚反应,形成硅烷醇基 团缩聚产物;

15.s2:随后将颜料10-15份放入研磨钵中捣碎,接着将研磨钵中加水研磨 5-20min直至颜料呈悬浊液状态,得到颜料悬浊液;

16.s3:将丙乙烯树脂乳液15-35份加入反应釜中加热5-8min,随后将甲基丙 烯酸六氟丁酯1-5份和乙烯基三丙氧基硅1-5份滴入反应釜中,通过甲基丙烯 酸六氟丁酯和乙烯基三丙氧基硅两种功能单体对丙乙烯树脂进行有机氟、硅单 体改性,形成氟硅单体改性丙乙烯树脂乳液;

17.s4:将环氧树脂乳液15-30份倒入坩埚中加热10-15min,接着将环氧树脂 乳液、扩链剂2-6份、稀释剂2-6份、消泡剂1-4份和蒸馏水依次放入超声搅 拌机中搅拌40-50min,随后超声15-20min,得到混合环氧树脂乳液;

18.s5:将步骤s4中的混合环氧树脂乳液放入到坩埚中加热10-15min,随后 将流平剂2-7份放入并搅拌,接着将混合环氧树脂放入常温室内静置;

19.s6:将填料10-15份放入研磨钵中研磨,得到填料粉末;

20.s7:将步骤s2中的颜料悬浊液和步骤s6中的填料粉末和蒸馏水放入搅拌 机中搅拌10-20min,随后将步骤s3中的氟硅单体改性丙乙烯树脂乳液和步骤 s5中的混合环氧树脂乳液加入到搅拌机中搅拌30-45min,接着将抑菌剂1-6份 和防霉剂1-5份依次加入搅拌机中搅拌5-10min,得到混合树脂乳液;

21.s8:将步骤s7中的混合树脂乳液放入超声分散机中,随后将步骤s1中得 到的硅烷醇基团缩聚产物放入到超声分散机中,接着超声分散1h~2h,随后得 到自修复涂层初体;

22.s9:将步骤s8中的自修复涂层初体进行烘干36h~48h,随后将干燥的自修 复涂层初体进行研磨呈粉末状,得到自修复涂层。

23.进一步的,所述步骤s3中的反应釜加热温度为60~70℃,所述步骤s4中 的坩埚加热温度为50~60℃,所述步骤s6中的研磨目数为140~180目。

24.与现有技术相比,本发明的上述技术方案具有如下有益的技术效果:

25.1、本发明采用甲基丙烯酸六氟丁酯和乙烯基三丙氧基硅两种功能单体对 丙乙烯树脂进行有机氟、硅单体改性,形成氟硅单体改性丙乙烯树脂乳液,如 此一来对丙乙烯树脂进行改性,从而增强了涂料的整体韧性和修复能力,同时 通过氟硅单体丙乙烯树脂的作用,增加了涂料分子间的整体强度。

26.2、本发明通过采用有机锡催化剂对羟基化聚二甲基硅烷和聚二乙氧基硅 氧烷进

行催化,实现羟基化聚二甲基硅烷和聚二乙氧基硅氧烷二者进行缩聚反 应,而形成的硅烷醇基团缩聚产物在一定程度上促进了涂料的成膜,同时提高 了涂料的可塑性和环保性能。

27.3、且涂料的成品为粉末状态,在粉末状态下的涂料更加容易包装和运输, 同时涂料的存储条件也将相应的降低,大大降低了涂料的维护和使用成本,而 粉末状态下的涂料对使用场景的要求也将相应的降低,促进了涂料的推广。

28.综上所述,本发明采用有机氟、硅单体对丙乙烯树脂进行改性,增加了涂 料分子间的整体强度,同时实现羟基化聚二甲基硅烷和聚二乙氧基硅氧烷二者 进行缩聚反应,而形成的硅烷醇基团缩聚产物在一定程度上促进了涂料的成膜, 同时提高了涂料的可塑性和环保性能。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方 式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要 限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述, 以避免不必要地混淆本发明的概念。

30.实施例1

31.本发明提出的一种可塑强度高的环保自修复涂层制备工艺,按重量计,有 如下的原料组成:丙乙烯树脂乳液15份、环氧树脂树脂乳液15份、扩链剂4 份、稀释剂3份、消泡剂3份、流平剂5份、颜料11份、填料15份、有机锡 催化剂5份、羟基化聚二甲基硅烷5份、聚二乙氧基硅氧烷5份、抑菌剂4份、 防霉剂4份、甲基丙烯酸六氟丁酯3份、乙烯基三丙氧基硅3份。

32.其中填料采用轻质碳酸钙,颜料采用钛白粉,有机锡催化剂为二月桂酸二 丁基锡,消泡剂采用氧丙烯甘油。

33.以上所述环保环氧树脂自修复微胶囊的制备工艺,包括如下的制备流程:

34.1)、将羟基化聚二甲基硅烷5份、聚二乙氧基硅氧烷5份放入反应釜中加 热至30-45℃之间保持10-15min,随后将有机锡催化剂5份滴加入反应釜中对 羟基化聚二甲基硅烷和聚二乙氧基硅氧烷进行缩聚反应,形成硅烷醇基团缩聚 产物,随后将颜料15份放入研磨钵中捣碎,接着将研磨钵中加水研磨5-20min 直至颜料呈悬浊液状态,得到颜料悬浊液;

35.2)、将丙乙烯树脂乳液15份加入反应釜中加热5-8min,随后将甲基丙烯 酸六氟丁酯3份和乙烯基三丙氧基硅3份滴入反应釜中,通过甲基丙烯酸六氟 丁酯和乙烯基三丙氧基硅两种功能单体对丙乙烯树脂进行有机氟、硅单体改性, 形成氟硅单体改性丙乙烯树脂乳液,将环氧树脂乳液15份倒入坩埚中加热10-15min,接着将环氧树脂乳液、扩链剂4份、稀释剂3份、消泡剂3份和蒸 馏水依次放入超声搅拌机中搅拌40-50min,随后超声15-20min,得到混合环氧 树脂乳液;

36.3)、将混合环氧树脂乳液放入到坩埚中加热10-15min,随后将流平剂5 份放入并搅拌,接着将混合环氧树脂放入常温室内静置,将填料15份放入研磨 钵中研磨,得到填料粉末,将颜料悬浊液、填料粉末和蒸馏水放入搅拌机中搅 拌10-20min,随后将氟硅单体改性丙乙烯树脂乳液和混合环氧树脂乳液加入到 搅拌机中搅拌30-45min,接着将抑菌剂4份和防霉剂4份依次加入搅拌机中搅 拌5-10min,得到混合树脂乳液;

37.4)、将混合树脂乳液放入超声分散机中,随后将硅烷醇基团缩聚产物放入 到超声

分散机中,接着超声分散1h~2h,随后得到自修复涂层初体,对自修复 涂层初体进行烘干36h~48h,随后将干燥的自修复涂层初体进行研磨呈粉末状, 得到自修复涂层试件a。

38.实施例2

39.本发明提出的一种可塑强度高的环保自修复涂层制备工艺,按重量计,有 如下的原料组成:丙乙烯树脂乳液20份、环氧树脂树脂乳液25份、扩链剂3 份、稀释剂3份、消泡剂3份、流平剂2份、颜料12份、填料12份、有机锡 催化剂4份、羟基化聚二甲基硅烷4份、聚二乙氧基硅氧烷4份、抑菌剂2份、 防霉剂2份、甲基丙烯酸六氟丁酯2份、乙烯基三丙氧基硅2份。

40.其中填料采用轻质碳酸钙,颜料采用钛白粉,有机锡催化剂为二月桂酸二 丁基锡,消泡剂采用氧丙烯甘油。

41.以上所述环保环氧树脂自修复微胶囊的制备工艺,包括如下的制备流程:

42.1)、将羟基化聚二甲基硅烷4份、聚二乙氧基硅氧烷4份放入反应釜中加 热至30-45℃之间保持10-15min,随后将有机锡催化剂4份滴加入反应釜中对 羟基化聚二甲基硅烷和聚二乙氧基硅氧烷进行缩聚反应,形成硅烷醇基团缩聚 产物,随后将颜料12份放入研磨钵中捣碎,接着将研磨钵中加水研磨5-20min 直至颜料呈悬浊液状态,得到颜料悬浊液;

43.2)、将丙乙烯树脂乳液20份加入反应釜中加热5-8min,随后将甲基丙烯 酸六氟丁酯2份和乙烯基三丙氧基硅2份滴入反应釜中,通过甲基丙烯酸六氟 丁酯和乙烯基三丙氧基硅两种功能单体对丙乙烯树脂进行有机氟、硅单体改性, 形成氟硅单体改性丙乙烯树脂乳液,将环氧树脂乳液25份倒入坩埚中加热 10-15min,接着将环氧树脂乳液、扩链剂3份、稀释剂3份、消泡剂3份和蒸 馏水依次放入超声搅拌机中搅拌40-50min,随后超声15-20min,得到混合环氧 树脂乳液;

44.3)、将混合环氧树脂乳液放入到坩埚中加热10-15min,随后将流平剂2 份放入并搅拌,接着将混合环氧树脂放入常温室内静置,将填料12份放入研磨 钵中研磨,得到填料粉末,将颜料悬浊液、填料粉末和蒸馏水放入搅拌机中搅 拌10-20min,随后将氟硅单体改性丙乙烯树脂乳液和混合环氧树脂乳液加入到 搅拌机中搅拌30-45min,接着将抑菌剂2份和防霉剂2份依次加入搅拌机中搅 拌5-10min,得到混合树脂乳液;

45.4)、将混合树脂乳液放入超声分散机中,随后将硅烷醇基团缩聚产物放入 到超声分散机中,接着超声分散1h~2h,随后得到自修复涂层初体,对自修复 涂层初体进行烘干36h~48h,随后将干燥的自修复涂层初体进行研磨呈粉末状, 得到自修复涂层试件b。

46.实施例3

47.本发明提出的一种可塑强度高的环保自修复涂层制备工艺,按重量计,有 如下的原料组成:丙乙烯树脂乳液20份、环氧树脂树脂乳液15份、扩链剂4 份、稀释剂4份、消泡剂3份、流平剂2份、颜料13份、填料12份、有机锡 催化剂6份、羟基化聚二甲基硅烷6份、聚二乙氧基硅氧烷7份、抑菌剂2份、 防霉剂2份、甲基丙烯酸六氟丁酯2份、乙烯基三丙氧基硅2份。

48.其中填料采用轻质碳酸钙,颜料采用钛白粉,有机锡催化剂为二月桂酸二 丁基锡,消泡剂采用氧丙烯甘油。

49.以上所述环保环氧树脂自修复微胶囊的制备工艺,包括如下的制备流程:

50.1)、将羟基化聚二甲基硅烷6份、聚二乙氧基硅氧烷7份放入反应釜中加 热至30-45℃之间保持10-15min,随后将有机锡催化剂6份滴加入反应釜中对 羟基化聚二甲基硅烷和聚二乙氧基硅氧烷进行缩聚反应,形成硅烷醇基团缩聚 产物,随后将颜料13份放入研磨

钵中捣碎,接着将研磨钵中加水研磨5-20min 直至颜料呈悬浊液状态,得到颜料悬浊液;

51.2)、将丙乙烯树脂乳液20份加入反应釜中加热5-8min,随后将甲基丙烯 酸六氟丁酯2份和乙烯基三丙氧基硅2份滴入反应釜中,通过甲基丙烯酸六氟 丁酯和乙烯基三丙氧基硅两种功能单体对丙乙烯树脂进行有机氟、硅单体改性, 形成氟硅单体改性丙乙烯树脂乳液,将环氧树脂乳液15份倒入坩埚中加热 10-15min,接着将环氧树脂乳液、扩链剂4份、稀释剂4份、消泡剂3份和蒸 馏水依次放入超声搅拌机中搅拌40-50min,随后超声15-20min,得到混合环氧 树脂乳液;

52.3)、将混合环氧树脂乳液放入到坩埚中加热10-15min,随后将流平剂2 份放入并搅拌,接着将混合环氧树脂放入常温室内静置,将填料12份放入研磨 钵中研磨,得到填料粉末,将颜料悬浊液、填料粉末和蒸馏水放入搅拌机中搅 拌10-20min,随后将氟硅单体改性丙乙烯树脂乳液和混合环氧树脂乳液加入到 搅拌机中搅拌30-45min,接着将抑菌剂2份和防霉剂2份依次加入搅拌机中搅 拌5-10min,得到混合树脂乳液;

53.4)、将混合树脂乳液放入超声分散机中,随后将硅烷醇基团缩聚产物放入 到超声分散机中,接着超声分散1h~2h,随后得到自修复涂层初体,对自修复 涂层初体进行烘干36h~48h,随后将干燥的自修复涂层初体进行研磨呈粉末状, 得到自修复涂层试件c。

54.实施例4

55.本发明提出的一种可塑强度高的环保自修复涂层制备工艺,按重量计,有 如下的原料组成:丙乙烯树脂乳液20份、环氧树脂树脂乳液25份、扩链剂3 份、稀释剂3份、消泡剂3份、流平剂2份、颜料12份、填料12份、有机锡 催化剂4份、羟基化聚二甲基硅烷4份、聚二乙氧基硅氧烷4份、抑菌剂2份、 防霉剂2份、甲基丙烯酸六氟丁酯2份、乙烯基三丙氧基硅2份。

56.其中填料采用轻质碳酸钙,颜料采用钛白粉,有机锡催化剂为二月桂酸二 丁基锡,消泡剂采用氧丙烯甘油。

57.以上所述环保环氧树脂自修复微胶囊的制备工艺,包括如下的制备流程:

58.1)、随后将颜料12份放入研磨钵中捣碎,接着将研磨钵中加水研磨5-20min 直至颜料呈悬浊液状态,得到颜料悬浊液;

59.2)、将羟基化聚二甲基硅烷4份、聚二乙氧基硅氧烷4份、有机锡催化剂 4份和丙乙烯树脂乳液20份加入反应釜中加热5-8min,随后将甲基丙烯酸六氟 丁酯2份和乙烯基三丙氧基硅2份滴入反应釜中,得到混合丙乙烯树脂乳液, 将环氧树脂乳液25份倒入坩埚中加热10-15min,接着将环氧树脂乳液、扩链 剂3份、稀释剂3份、消泡剂3份和蒸馏水依次放入超声搅拌机中搅拌40-50min, 随后超声15-20min,得到混合环氧树脂乳液;

60.3)、将混合环氧树脂乳液放入到坩埚中加热10-15min,随后将流平剂2 份放入并搅拌,接着将混合环氧树脂放入常温室内静置,将填料12份放入研磨 钵中研磨,得到填料粉末,将颜料悬浊液、填料粉末和蒸馏水放入搅拌机中搅 拌10-20min,随后将混合丙乙烯树脂乳液和混合环氧树脂乳液加入到搅拌机中 搅拌30-45min,接着将抑菌剂2份和防霉剂2份依次加入搅拌机中搅拌 5-10min,得到混合树脂乳液;

61.4)、将混合树脂乳液放入超声分散机中,随后将硅烷醇基团缩聚产物放入 到超声分散机中,接着超声分散1h~2h,随后得到自修复涂层初体,对自修复 涂层初体进行烘干36h~48h,随后将干燥的自修复涂层初体进行研磨呈粉末状, 得到自修复涂层试件d。

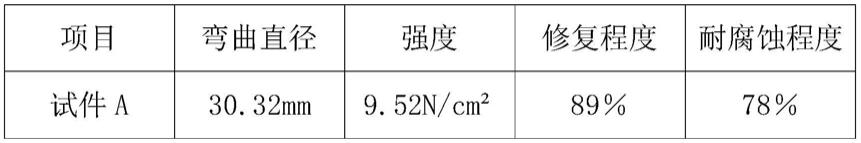

62.试验例

63.将各个实施例中分别得到的试件a、b、c和d以1:1:1:1的比例取出,随 后将各试件与20~30℃的纯净水稀释搅拌呈溶液状,接着将各涂层试件均匀涂 刷于四张a4纸表面,随后将四张分别涂有试件涂料的a4纸放置于室内自然干 燥,随后利用韧性检测仪检测弯曲后涂层的最大弯曲直径,并检测涂层的强度 以及修复程度(见表1);同时将各涂层试件均匀涂刷于另外四张a4纸表面, 接着将四组a4纸放置于高温氧化房内(氧化房温度为60~70℃),并检测各阶 段涂层释放的有害气体量(见表2)。

64.表1

[0065][0066][0067]

表2

[0068][0069]

从表1能够看出,试件a相较于试件b和c的弯曲直径要小,而弯曲直径 越小则代表柔韧性高于弯曲直径大的,同时表1中强度一栏能够得出试件d的 整体强度要小于试件a、b和c的强度,同时在修复程度和耐腐蚀程度上各试件 的检测数值相差不大,而从表2中能够看出各涂层试件的有害气体的挥发总量 均在国家标准范围内,且从表2的数据中能够得出本发明中采用的原料均为环 保性质。

[0070]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本 发明

的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围 的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围 之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或 者这种范围和边界的等同形式内的全部变化和修改。