1.本发明属于涂料技术领域,具体涉及一种轨道交通用无机-有机杂化涂料及其制备方法。

背景技术:

2.近年来,国民经济的飞速发展,基建事业也是如火如荼,中国的地铁、高铁总里程已一跃成为世界前列。在机车内饰及地铁站、高铁站等场所,铝扣板因其可塑造性强、组装效率高、装饰效果好等因素,而被广泛推荐及使用。

3.铝扣板是作为一种新型的装饰材料,其表面使用各种不同的涂层加工得到各种铝扣板产品。铝扣板一般分为家装集成铝扣板和工程铝扣板,而工程铝扣板最主要是要看其表面涂层,因此,制备一种性能优良的涂料是生产铝扣板的关键。

技术实现要素:

4.本发明提供了一种轨道交通用无机-有机杂化涂料及其制备方法。

5.为了解决上述技术问题,本发明提供了一种轨道交通用无机-有机杂化涂料,由a组分和b组分混合反应后制得;其中a组分由以下质量份的各原料混合制得:甲基三烷氧基硅烷70~90份、二苯基二烷氧基硅烷0~10份、四烷氧基硅烷0~10份、γ-氨丙基三乙氧基硅烷0~10份和催化剂0.5~3份;b组分由以下质量份的各原料混合制得:改性硅溶胶50~80份、丙烯酸分散体20~50份和功能助剂1.5~3.5份;所述改性硅溶胶包括以下质量份的各组分:弱碱性硅溶胶94~96份、乙烯基三烷氧基硅烷1~3份、γ-甲基丙烯酰氧基丙基三烷氧基硅烷1~3份。

6.又一方面,本发明还提供了一种轨道交通用无机-有机杂化涂料的制备方法,包括以下步骤:将甲基三烷氧基硅烷、二苯基二烷氧基硅烷、四烷氧基硅烷、γ-氨丙基三乙氧基硅烷和催化剂混合搅拌后,制得a组分;将改性硅溶胶、丙烯酸分散体和功能助剂混合搅拌后,制得b组分;使用砂纸在基材表面打磨、除灰,制得预处理基材;室温下,将a组分和b组分混合后,搅拌反应、过滤喷涂至基材表面,干燥、固化后制得无机-有机杂化涂层。

7.本发明的有益效果是,本发明的水性双组分铝单板用涂料,采用的是有机-无机杂化体系,无机部分主要是由与石英相同的硅氧烷键(—si—o—si—)构成的一种无机聚合物,其—si—o—si—的骨架结构比传统的有机涂膜—c—c—键的骨架结构,在硬度、防火、耐水、耐候和黄变等性能上具有明显优势;有机部分主要是丙烯酸分散体,它可以很好的调节涂层的柔韧性,与基材有着更好的附着力。同时本发明施工简单,对基材的处理要求低;更重要的是,本发明的涂料是一种水性环保涂料,不会造成环境和人体任何污染和伤害。因此,本发明产品的开发将在轨道交通领域具有广阔应用和市场价值。

8.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

9.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

10.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

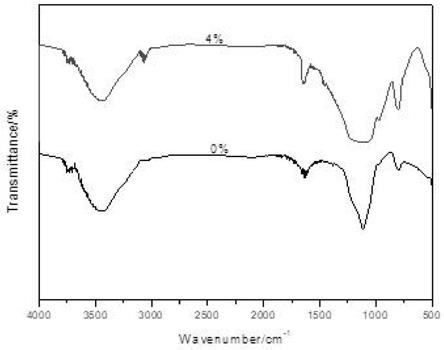

11.图1是本发明的实施例1中制得的改性硅溶胶进行改性前后的红外谱图。

具体实施方式

12.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.现有技术中,常规的涂料是以基于传统碳化学聚合物的有机成膜物,其防火阻燃性、硬度等较差;纳米陶瓷涂料是基于—si—o—si—的无机分子结构,天然具有较高的硬度,防火阻燃效果好的优势,但其柔韧性差,易开裂;本发明旨在开发一款水性环保无毒、防火阻燃、柔韧性好抗开裂、高硬度、防污抗菌等综合性能优异的无机-有机杂化涂料。如何平衡涂层的柔韧性及防火阻燃性、提高抗菌防污效果,是本发明的关键点。

14.本发明提供了一种轨道交通用无机-有机杂化涂料,由a组分和b组分混合反应后制得;其中a组分由以下质量份的各原料混合制得:甲基三烷氧基硅烷70~90份、二苯基二烷氧基硅烷0~10份、四烷氧基硅烷0~10份、γ-氨丙基三乙氧基硅烷0~10份和催化剂0.5~3份;b组分由以下质量份的各原料混合制得:改性硅溶胶50~80份、丙烯酸分散体20~50份和功能助剂1.5~3.5份;所述改性硅溶胶包括以下质量份的各组分:弱碱性硅溶胶94~96份、乙烯基三烷氧基硅烷1~3份、γ-甲基丙烯酰氧基丙基三烷氧基硅烷1~3份;其中,0为无限接近于0但不为0。

15.与传统的聚酯、丙烯酸等涂料相比,本发明的水性双组分铝单板用涂料,采用的是有机-无机杂化体系,无机部分主要是由与石英相同的硅氧烷键(—si—o—si—)构成的一种无机聚合物,其—si—o—si—的骨架结构比传统有机涂膜的—c—c—键的骨架结构,在硬度、防火、耐水、耐候和黄变等性能上具有明显优势;有机部分主要是丙烯酸分散体,它可以很好的调节涂层的柔韧性,与基材有着更好的附着力。同时本发明施工简单,对基材的处理要求低;更重要的是,本发明的涂料是一种水性环保涂料,不会造成环境和人体任何污染和伤害。因此,本发明产品的开发将在轨道交通领域具有广阔应用和市场价值。

16.其中,可选的,所述弱碱性硅溶胶的ph值为7~10,粒径为5~50nm。

17.可选的,所述a组分中,甲基三烷氧基硅烷为甲基三甲氧基硅烷或甲基三乙氧基硅烷;所述二苯基二烷氧基硅烷为二苯基二甲氧基硅烷或二苯基二乙氧基硅烷;所述四烷氧基硅烷为四甲氧基硅烷或四乙氧基硅烷;所述催化剂为甲酸、乙酸、柠檬酸或其混合液。

18.可选的,所述b组分中,乙烯基三烷氧基硅烷为乙烯基三甲氧基硅烷或乙烯基三乙

9274-1988方法测定;耐冲击按照gb/t 1732-1993方法测定;耐水性按照gb/t 1733-1993;防火测试送检第三方按照en 45545-2:2013方法测定;冷热冲击按照gb/t 4893.7-2001方法测定;耐盐雾按照gb/t 10125-2012方法测定;耐候性按照gb/t 1865-2009方法测定;涂料环保性按照gb/t 18582-2008送检第三方测定;ft-ir测试:硅溶胶200℃干燥1h,研磨成粉末,用无水乙醇在超声波中清洗0.5h,然后过滤抽干,重复同样步骤3次,除去表面附着的有机硅单体及低聚物等物质并与kbr粉末混合后压制成片进行ft-ir表征,扫频范围4000~500cm-1

。

32.实施例1

33.改性硅溶胶的制备:将2质量份乙烯基三甲氧基硅烷和2质量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷一次性加到96质量份弱碱性硅溶胶hs-30中进行搅拌,加热至65℃反应0.5h,降温至40℃后,过滤、包装即得改性硅溶胶。

34.实施例2

35.改性硅溶胶的制备:将3质量份乙烯基三甲氧基硅烷和1质量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷一次性加到95质量份弱碱性硅溶胶hs-30中进行搅拌,加热至65℃反应0.5h,降温至40℃后,过滤、包装即得改性硅溶胶。

36.实施例3

37.改性硅溶胶的制备:将1质量份乙烯基三甲氧基硅烷和3质量份γ-甲基丙烯酰氧基丙基三甲氧基硅烷一次性加到94质量份弱碱性硅溶胶hs-30中进行搅拌,加热至65℃反应0.5h,降温至40℃后,过滤、包装即得改性硅溶胶。

38.实施例4

39.a组分的制备:将市售分析纯级别的85质量份甲基三甲氧基硅烷、5质量份二苯基二甲氧基硅烷、5质量份四甲氧基硅烷、5质量份γ-氨丙基三乙氧基硅烷和1.5质量份乙酸依次加到搅拌桶中搅拌均匀,即得a组分。

40.b组分的制备:将70质量份实施例1中制得的改性硅溶胶、30质量份羟值为4.0%的羟基丙烯酸分散体、0.2质量份消泡剂、0.6质量份润湿流平剂、0.5质量份抗流挂剂和0.6质量份手感剂依次加到搅拌桶中搅拌均匀,即得b组分。

41.涂料的制备:将a组分与b组分按照1:2的比例,依次加入搅拌桶中,室温下500r/min搅拌反应40min,500目滤网,即得铝单板配套涂料。

42.涂层制备:将铝单板进行240目打磨而后除尘处理。采用手持式喷枪,膜厚控制在40μm左右,50℃预干燥10min,再经160℃固化30min,得高性能铝单板涂层。

43.实施例5

44.a组分的制备:将市售分析纯级别的70质量份甲基三甲氧基硅烷、8质量份二苯基二甲氧基硅烷、9质量份四甲氧基硅烷、1质量份γ-氨丙基三乙氧基硅烷和0.5质量份乙酸依次加到搅拌桶中搅拌均匀,即得a组分。

45.b组分的制备:将50质量份实施例2中制得的改性硅溶胶、50质量份羟值为3.0%的羟基丙烯酸分散体、0.2质量份消泡剂、0.3质量份润湿流平剂、0.5质量份抗流挂剂和0.5质量份手感剂依次加到搅拌桶中搅拌均匀,即得b组分。

46.涂料的制备:将a组分与b组分按照1:1.5的比例,依次加入搅拌桶中,室温下600r/min搅拌反应60min,500目滤网,即得铝单板配套涂料。

47.涂层制备:将铝单板进行240目打磨而后除尘处理。采用手持式喷枪,膜厚控制在40μm左右,50℃预干燥10min,再经160℃固化30min,得高性能铝单板涂层。

48.实施例6

49.a组分的制备:将市售分析纯级别的90质量份甲基三甲氧基硅烷、10质量份二苯基二甲氧基硅烷、2质量份四甲氧基硅烷、7质量份γ-氨丙基三乙氧基硅烷和3质量份乙酸依次加到搅拌桶中搅拌均匀,即得a组分。

50.b组分的制备:将80质量份实施例3中制得的改性硅溶胶、20质量份羟值为1.8%的羟基丙烯酸分散体、0.7质量份消泡剂、0.9质量份润湿流平剂、1.5质量份抗流挂剂和0.4质量份手感剂依次加到搅拌桶中搅拌均匀,即得b组分。

51.涂料的制备:将a组分与b组分按照1:3的比例,依次加入搅拌桶中,室温下800r/min搅拌反应35min,500目滤网,即得铝单板配套涂料。

52.涂层制备:将铝单板进行240目打磨而后除尘处理。采用手持式喷枪,膜厚控制在40μm左右,50℃预干燥10min,再经160℃固化30min,得高性能铝单板涂层。

53.实施例7

54.a组分的制备:将市售分析纯级别的75质量份甲基三甲氧基硅烷、3质量份二苯基二甲氧基硅烷、8质量份四甲氧基硅烷、7质量份γ-氨丙基三乙氧基硅烷和2.5质量份乙酸依次加到搅拌桶中搅拌均匀,即得a组分。

55.b组分的制备:将60质量份弱碱性硅溶胶hs-30、40质量份羟值为2.8%的羟基丙烯酸分散体、0.3质量份消泡剂、0.4质量份润湿流平剂、0.7质量份抗流挂剂和0.2质量份手感剂依次加到搅拌桶中搅拌均匀,即得b组分。

56.涂料的制备:将a组分与b组分按照1:2.5的比例,依次加入搅拌桶中,室温下700r/min搅拌反应50min,500目滤网,即得铝单板配套涂料。

57.涂层制备:将铝单板进行240目打磨而后除尘处理。采用手持式喷枪,膜厚控制在40μm左右,50℃预干燥10min,再经160℃固化30min,得高性能铝单板涂层。

58.将各实施例中制得的涂层进行相关性能测试,并将数据汇总于表1。

59.表1各实施例中制得的涂层的性能数据

[0060][0061][0062]

从上表1可以看出,改性处理后的硅溶胶配制涂料,喷涂的漆面效果、稳定性及耐

水性较好,主要是因为未改性的硅溶胶粒子容易团聚,配漆反应一段时间,分子量急剧增加,降低了涂料的稳定性,影响了喷涂效果。经改性处理的硅溶胶,有效防止了硅溶胶粒子的团聚,同时减少了涂层表面亲水羟基的数量,使漆膜表面更加平整光滑,提高了防污抗菌效果。

[0063]

在水性有机硅树脂中,加入柔性羟基丙烯酸分散体是很有必要的,高羟值丙烯酸分散体能够更好的与有机硅树脂及硅溶胶表面的羟基反应结合,中和了漆膜的刚性。但添加量过少,柔韧性不佳;添加量过多,有机物成分过多,防火阻燃效果差。添加全漆量20-30%的高羟值丙烯酸分散体能够更好的平衡高硬度下漆膜的柔韧性及防火阻燃效果。相比传统的溶剂型和功能性单一的水性丙烯酸涂料,本发明的环保、硬度高、柔韧性好、防火阻燃、抗菌防污等高功能性涂料,在轨道交通领域极具应用价值。

[0064]

从图1中的硅溶胶改性前后的ft-ir图谱可以看出:1060~1100cm-1

之间较宽吸收峰主要是si-o-si、si-o-c、si-o和o-si-o等基团引起的振动吸收带,改性处理后1060~1170cm-1

之间吸收带更宽,可能是γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙烯基三甲氧基硅烷改性促进了线型si-o-si向体型si-o-si转变;1702cm-1

处为γ-甲基丙烯酰氧基丙基三甲氧基硅烷所含的c=c键共轭的c=o的振动吸收峰;1604cm-1

处为乙烯基三甲氧基硅烷所含c=c键伸缩振动峰,3066cm-1

处为乙烯基c-h伸缩振动峰。以上变化说明,γ-甲基丙烯酰氧基丙基三甲氧基硅烷和乙烯基三甲氧基硅烷并不是与硅溶胶简单的物理共混,而是发生化学反应成功的接枝在硅溶胶表面。

[0065]

综上所述,与传统的聚酯、丙烯酸等涂料相比,本发明的水性双组分铝单板用涂料,采用的是有机-无机杂化体系,无机部分主要是由与石英相同的硅氧烷键(—si—o—si—)构成的一种无机聚合物,其—si—o—si—的骨架结构比传统有机涂膜的—c—c—键的骨架结构,在硬度、防火、耐水、耐候和黄变等性能上具有明显优势;有机部分主要是丙烯酸分散体,它可以很好的调节涂层的柔韧性,与基材有着更好的附着力。将有机部分与无机部分统一地结合为一个整体,有效地提高了涂层的柔韧性、防火阻燃性和抗菌防污效果。同时本发明施工简单,对基材的处理要求低;更重要的是,本发明的涂料是一种水性环保涂料,不会造成环境和人体任何污染和伤害。因此,本发明产品的开发将在轨道交通领域具有广阔应用和市场价值。

[0066]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。