1.本发明涉及耐磨、耐切割涂料技术领域,具体为一种线路板垫木板保护涂层的制备及其应用方法。

背景技术:

2.通常在制造线路板及垫木板时,为了确保线路板及垫木板的使用寿命能够更长,使用起来能够更加安全,通常会在线路板及垫木板的表面涂抹上一层保护涂层,传统的涂料一般采用热固化或者uv光固化,在对涂料进行光照固化时,需要耗费较长的时间,这就导致线路板及垫木板整体的生产速度较慢,还会耗费较多的能源,并且传统的保护涂层硬度较低,光泽度比较差,而且还容易受到水和化学药品的侵蚀,因此,市场急需一种光泽度良好,具有耐水性、耐化学药品性的线路板垫木板保护涂层。

技术实现要素:

3.本发明的目的在于提供一种线路板垫木板保护涂层的制备及其应用方法,以解决上述背景技术中提出的传统保护涂层需要光照固化的时间较长,并且光泽度差,容易受到水和化学药品侵蚀的问题。

4.为实现上述目的,本发明提供如下技术方案:一种线路板垫木板保护涂层的制备及其应用方法,所述线路板垫木板保护涂层由改性环氧丙烯酸脂、聚酯丙烯酸脂、聚氨酯丙烯酸脂、乙二醇二丙烯酸脂、特殊uv单体、光敏剂、助剂、填料混合而成。

5.优选的,所述各组分质量百分比如下:改性环氧丙烯酸脂20-30%、聚酯丙烯酸脂25-35%、聚氨酯丙烯酸脂15-18%、乙二醇二丙烯酸脂18-20%、特殊uv单体10-20%、光敏剂6-8%、助剂1-8%、添料10-20%。

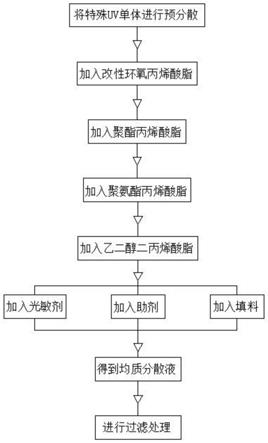

6.优选的,所述特殊uv单体进行预分散,将环氧丙烯酸脂和聚酯丙烯酸脂按照比例添加进特殊uv单体中进行搅拌,使其能够均匀混合。

7.优选的,所述往上述中搅拌混合得到的溶剂添加聚氨酯丙烯酸脂和乙二醇二丙烯酸脂,并继续将其进行搅拌,使其能够进行充分的混合。

8.优选的,所述将光敏剂、助剂和添料添加进上述中所得到的混合溶剂当中,在添加过程中进行不断搅拌,使得所有原料能够充分混合在一起,使得保护涂层能够制备完成。

9.优选的,所述该固化涂层涂抹在线路板及垫木板表面之后,使用冷光源进行固化,冷光源光照8-10秒即可完成固化。

10.优选的,所述在往线路板及垫木板涂抹保护涂层前,需要将线路板及垫木板的表面进行清理,清理完成之后需要将线路板及垫木板进行烘干处理。

11.优选的,所述线路板及垫木板是高密度板、中密度板、刨花板、实木板中的一种。

12.与现有技术相比,本发明的有益效果是:本发明led光固化油墨采用冷光源光固化,气味低,环保无毒。涂膜细度均匀,流平性良好,固化后对底材具有优异附着力,涂膜具有高硬度,光泽及良好的耐水性、耐化学药品性,该led光固化耐磨、耐切割涂料环保节能的

同时能达到传统涂料的各项性能,传统的涂料一般采用热固化或者uv光固化,能耗较高,使用led冷光源固化涂料相比较传统的热固化涂料能有效节能95%以上,相比较uv光固化涂料节能80%以上并较少uv灯的汞排放,该led光固化涂料能够达到零voc排放,满足日益严苛的环保政策,该产品使用冷光源固化,相比传统的热固化节能90%以上。相比uv光固化节能80%以上,光照射时间8-10秒即完成固化,大大节约了固化的时间,该led冷光源固化油墨操作简单配合专用的冷光源固化设备能实现自动化,相较于传统的保护涂层使用起来操作简便。

附图说明

13.图1为本发明的制备流程图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.本发明提供的一种实施例:

16.实施方式一:

17.1、线路板垫木板保护涂层由改性环氧丙烯酸脂、聚酯丙烯酸脂、聚氨酯丙烯酸脂、乙二醇二丙烯酸脂、特殊uv单体、光敏剂、助剂、填料混合而成;

18.2、各组分质量百分比如下:改性环氧丙烯酸脂20-30%、聚酯丙烯酸脂25-35%、聚氨酯丙烯酸脂15-18%、乙二醇二丙烯酸脂18-20%、特殊uv单体10-20%、光敏剂6-8%、助剂1-8%、添料10-20%;

19.3、将特殊uv单体进行预分散,将环氧丙烯酸脂和聚酯丙烯酸脂按照比例添加进特殊uv单体中进行搅拌,使其能够均匀混合;

20.4、往上述中搅拌混合得到的溶剂添加聚氨酯丙烯酸脂和乙二醇二丙烯酸脂,并继续将其进行搅拌,使其能够进行充分的混合;

21.5、将光敏剂、助剂和添料添加进上述中所得到的混合溶剂当中,在添加过程中进行不断搅拌,使得所有原料能够充分混合在一起,使得保护涂层能够制备完成;

22.6、该固化涂层涂抹在线路板及垫木板表面之后,使用冷光源进行固化,冷光源光照8-10秒即可完成固化,相比较uv光固化涂料节能80%以上并较少uv灯的汞排放。该led光固化涂料能够达到零voc排放;

23.7、led光固化油墨采用冷光源光固化,气味低,环保无毒。涂膜细度均匀,流平性良好,固化后对底材具有优异附着力,涂膜具有高硬度,光泽及良好的耐水性、耐化学药品性。

24.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种线路板垫木板保护涂层的制备及其应用方法,其特征在于,所述线路板垫木板保护涂层由改性环氧丙烯酸脂、聚酯丙烯酸脂、聚氨酯丙烯酸脂、乙二醇二丙烯酸脂、特殊uv单体、光敏剂、助剂、填料混合而成。2.根据权利要求1所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述各组分质量百分比如下:改性环氧丙烯酸脂20-30%、聚酯丙烯酸脂25-35%、聚氨酯丙烯酸脂15-18%、乙二醇二丙烯酸脂18-20%、特殊uv单体10-20%、光敏剂6-8%、助剂1-8%、添料10-20%。3.根据权利要求1所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述特殊uv单体进行预分散,将环氧丙烯酸脂和聚酯丙烯酸脂按照比例添加进特殊uv单体中进行搅拌,使其能够均匀混合。4.根据权利要求3所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述往上述中搅拌混合得到的溶剂添加聚氨酯丙烯酸脂和乙二醇二丙烯酸脂,并继续将其进行搅拌,使其能够进行充分的混合。5.根据权利要求4所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述将光敏剂、助剂和添料添加进上述中所得到的混合溶剂当中,在添加过程中进行不断搅拌,使得所有原料能够充分混合在一起,使得保护涂层能够制备完成。6.根据权利要求5所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述该固化涂层涂抹在线路板电木板表面之后,使用冷光源进行固化,冷光源光照8-10秒即可完成固化。7.根据权利要求6所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述在往线路板及垫木板涂抹保护涂层前,需要将线路板及垫木板的表面进行清理,清理完成之后需要将线路板及垫木板进行烘干处理。8.根据权利要求7所述的一种线路板垫木板保护涂层的制备及其应用方法,其特征在于:所述线路板及垫木板是高密度板、中密度板、刨花板、实木板中的一种。

技术总结

本发明公开了一种线路板垫木板保护涂层的制备及其应用方法,涉及耐磨、耐切割涂料技术领域,所述线路板垫木板保护涂层由改性环氧丙烯酸脂、聚酯丙烯酸脂、聚氨酯丙烯酸脂、乙二醇二丙烯酸脂、特殊UV单体、光敏剂、助剂、填料混合而成,各组分质量百分比如下:改性环氧丙烯酸脂20-30%、聚酯丙烯酸脂25-35%、聚氨酯丙烯酸脂15-18%、乙二醇二丙烯酸脂18-20%、特殊UV单体10-20%、光敏剂6-8%、助剂1-8%、添料10-20%。本产品使用冷光源固化,大大节约了固化的时间,该LED冷光源固化油墨操作简单配合专用的冷光源固化设备能实现自动化,相较于传统的保护涂层使用起来操作简便,该LED光固化涂料能够达到零VOC排放,满足日益严苛的环保政策。环保政策。环保政策。

技术研发人员:罗湘南 邱木生

受保护的技术使用者:深圳市金达盛化工有限公司

技术研发日:2021.10.18

技术公布日:2022/1/11