1.本发明属于材料技术领域,特别涉及到材料涂层技术。

背景技术:

2.钢结构装配式建筑作为新型的建筑方式,大部分材料都可以回收降解,不会产生大量垃圾,符合绿色建筑的要求。而钢结构装配式建筑因大量采用钢材导致对防腐的要求很高,为了使钢材达到70年的使用要求,就需要对钢材进行防腐处理。

3.钢铁材料腐蚀中,从机理上看除极少数情况为化学或物理腐蚀外,有九成以上属于电化学腐蚀。电化学腐蚀发生的三个必要因素:阳极、阴极和腐蚀介质,水是最常见的介质,因而通过超疏水涂层隔绝水的方式能够很好地解决钢铁腐蚀问题。但超疏水涂层一直以来最大的问题就是物理性能不佳,容易遭到破坏。

4.本发明的目的是克服上述不足,采用了环氧树脂以其附着力强、机械和化学稳定性强等优点被广泛应用于涂料的制备。可在室温下短时间内固化,特别适合制备常温固化超疏水涂层。但环氧树脂固化后较脆,受冲击容易产生微小裂纹。可以通过向聚合物中添加其他材料来修复该缺陷。纳米材料具有表面积大、表面能高的特点,填充到环氧树脂中可产生界面效应。这种界面效应可以增强两相之间的结合力,提高环氧树脂的强度和韧性。碳纳米管由于其高导电性和机械性能而备受关注。它们被认为是环氧树脂的理想增强材料,可增强韧性和耐腐蚀性。此外,具有耐磨性和耐化学性的二氧化硅气凝胶粒子,其可有效分散在溶剂中,提高与涂层基材的相容性。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供了一种常温固化耐磨防腐超疏水涂层的制备方法,超疏水的 ep-sio2通过一步喷涂和环境固化技术在不同基材上制备cnts-pots涂层。

6.本发明适用于各种钢材及各类严苛环境中的防腐蚀,对基底有着优异的保护效果。

7.本发明是通过以下技术方案实现的。

8.本发明所述的一种常温固化耐磨防腐超疏水涂层的制备方法,其步骤如下。

9.(1)改性多壁碳纳米管(cnt)。按1~1.2:1.2~1:100的质量比,将多壁碳纳米管(cnt)和1h,1h,2h,2h-全氟辛基三乙氧基硅烷(pots)分散在乙酸乙酯中搅拌1小时,得到混合均匀溶液。

10.(2)将环氧树脂、固化剂、sio

2 气凝胶和乙酸乙酯按12:4:1~3:100的质量比加入到步骤(1)得到的混合溶液中。

11.(3)将步骤(2)得到的混合溶液超声 15~20 分钟并再搅拌 20~30 分钟。

12.(4)喷涂前清理,去除钢材表面氧化层及其他污渍。

13.(5)喷枪与被喷涂的钢材呈90

°

夹角,喷枪最前端与被喷涂钢材的距离在5-50mm,

喷涂时间30s。

14.(6)喷涂完成后置于通风处常温干燥10~12h。

15.进一步地,本发明步骤(1)所述的多壁碳纳米管、1h,1h,2h,2h-全氟辛基三乙氧基硅烷和乙酸乙酯的质量比,优选1:1:100。

16.进一步地,本发明步骤(2)所述的环氧树脂的型号为e51、固化剂的型号为d230。

17.进一步地,本发明步骤(2)所述的环氧树脂(ep,e51)、固化剂(d230)、sio

2 气凝胶和乙酸乙酯质量比优选12:4:1:100。

18.本发明的技术效果:(1)本发明制备的涂料结合了无机颗粒和有机树脂的优点,使得超疏水涂层获得了优良的自清洁、机械和自修复性能;(2)本发明在涂层表面成功构建了由表面微纳结构和底层多孔结构组成的双层结构;(3)本发明使用喷涂的简便方式进行操作,降低制备成本。

附图说明

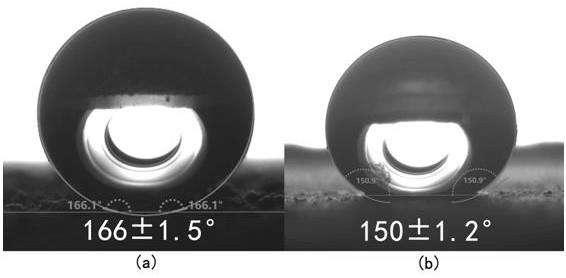

19.图1 为本发明实施例1制备的涂层磨损前后的接触角对比图。其中(a)是ep-sio

2-cnts-pots 涂层的接触角;(b)是ep-sio

2-cnts-pots 涂层经过2000次磨损后的接触角(200g砝码1000目砂纸)。

20.图2是实施例1涂层的bode图。

21.图3是对比例涂层的bode图。

22.图4是实施例1涂层的 nyquist 图。

23.图5是对比例涂层的 nyquist 图。

24.图6 是对比例(a)和实施例1(b)的接触角对比图。

25.图7 是实施例1(a)、实施例2(b)、实施例3(c)、实施例4(d)、实施例5(e)、与对比例(f)的接触角对比图。

具体实施方式

26.本发明将通过以下实施例作进一步说明。

27.实施例1。

28.将cnt(0.05g)和pots(0.05g)分散在乙酸乙酯(5g)中搅拌1小时。然后将环氧树脂e51、固化剂d230、sio2气凝胶和乙酸乙酯按12:4:1:100的质量比加入上述溶液中。为了使体系分散均匀,将混合物超声 15 分钟并再搅拌 30 分钟。将最终溶液喷涂在钢板表面并在室温下固化 10 小时,形成超疏水的 ep-sio

2-cnts-pots 涂层。见表1。

29.实施例2。

30.将cnt(0.06g)和pots(0.06g)分散在乙酸乙酯(5g)中搅拌1小时。然后将环氧树脂e51、固化剂d230、sio2气凝胶和乙酸乙酯按12:4:1:100的质量比加入上述溶液中。为了使体系分散均匀,将混合物超声 15 分钟并再搅拌 30 分钟。将最终溶液喷涂在钢板表面并在室温下固化 10 小时,形成超疏水的 ep-sio

2-cnts-pots 涂层。见表1。

31.实施例3。

32.将cnt(0.07g)和pots(0.07g)分散在乙酸乙酯(5g)中搅拌1小时。然后将环氧树脂e51、固化剂d230、sio2气凝胶和乙酸乙酯按12:4:1:100的质量比加入上述溶液中。为了使

体系分散均匀,将混合物超声 15 分钟并再搅拌 30 分钟。将最终溶液喷涂在钢板表面并在室温下固化 10 小时,形成超疏水的 ep-sio

2-cnts-pots 涂层。见表1。

33.实施例4。

34.将cnt(0.05g)和pots(0.05g)分散在乙酸乙酯(5g)中搅拌1小时。然后将环氧树脂e51、固化剂d230、sio2气凝胶和乙酸乙酯按15:5:1:100的质量比加入上述溶液中。为了使体系分散均匀,将混合物超声 15 分钟并再搅拌 30 分钟。将最终溶液喷涂在钢板表面并在室温下固化 10 小时,形成超疏水的 ep-sio

2-cnts-pots 涂层。见表1。

35.实施例5。

36.将cnt(0.06g)和pots(0.06g)分散在乙酸乙酯(5g)中搅拌1小时。然后将环氧树脂e51、固化剂d230、sio2气凝胶和乙酸乙酯按18:6:1:100的质量比加入上述溶液中。为了使体系分散均匀,将混合物超声 15 分钟并再搅拌 30 分钟。将最终溶液喷涂在钢板表面并在室温下固化 10 小时,形成超疏水的 ep-sio

2-cnts-pots 涂层。见表1。

37.对比例。

38.将cnt(0.05g)和pots(0.05g)分散在乙酸乙酯(5g)中搅拌1小时。然后将环氧树脂e51、固化剂d230和乙酸乙酯按12:4:100的质量比加入上述溶液中。为了使体系分散均匀,将混合物超声 15 分钟并再搅拌 30 分钟。将最终溶液喷涂在钢板表面并在室温下固化 10 小时,形成超疏水的 ep-cnts-pots 涂层。

39.表1各实施例接触角、滚动角数据。

40.本发明ep-sio

2-cnts-pots 涂层的耐磨性通过钢丝球摩擦仪进行评估,用1000目砂纸,负载200g砝码,控制速率10 cm/min。所制备涂层经过1500次磨损后的wca和sa对比如图1 (a)、(b)所示。

41.本发明采用电化学阻抗谱(eis)进一步评估所制备涂层的长期防腐性能。图2-图5显示了 ep 和ep-sio

2-cnts-pots 涂层在分别浸入3.5wt% nacl 溶液 1d、3d、5d、7d 后的阻抗谱。从图2 和 3 可以清楚地看到ep-sio

2-cnts-pots 涂层的0.01hz阻抗值在 7 天内始终高于 ep 涂层。众所周知,0.01hz处的阻抗值越高,涂层的耐腐蚀性将越高。因此,超疏水涂层具有良好的长期防腐能力。这也可以与奈奎斯特图相对应地观察到,与ep涂层相比,ep-sio2ꢀ‑

cnts-pots涂层的半圆直径在测试过程中可以持续保持较高的值(图4,图5),这表明其具有更高的电容特性。