1.本发明涉及高分子材料技术领域,尤其涉及一种航空轮胎气密层涂层胶及其制备方法和应用。

背景技术:

2.航空轮胎的气密层涂层胶不仅要求耐透气性能良好,起到加强气密层密封作用,同时还要求保护轮胎气密层。因气密层部位温度高、易变形,在轮胎贮存和使用过程中,易受到高温、臭氧侵蚀,所以在保证气密层具有良好耐透气性的同时,也要保证其耐臭氧老化、耐屈挠龟裂和热稳定性。气密层涂层胶与气密层粘合紧密,具备一定的粘合强度,以使轮胎在使用过程中保持整体性,保障飞机起飞和着陆安全。现有的航空轮胎的气密层涂层胶存在密封性不佳的问题。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种航空轮胎气密层涂层胶及其制备方法和应用。本发明提供的航空轮胎气密层涂层胶密封性好。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种航空轮胎气密层涂层胶,包括以下重量份数的组分:

6.溴化丁基橡胶100份,炭黑n326 30~40份,强威粉tnk 20~30份,氧化锌4~8份,硬脂酸1~4份,对苯二胺类防老剂4020 1~3份,抗硫化返原剂wk-901 0.5~1份,热稳定剂hs-80 1~3份,龟裂防止剂1~3份,次磺酰胺类促进剂dz 1~2份,噻唑类促进剂dm 0.3~0.8份。

7.优选地,包括以下重量份数的组分:

8.溴化丁基橡胶100份,炭黑n326 30份,强威粉tnk 20份,氧化锌4份,硬脂酸2份,对苯二胺类防老剂4020 2份,抗硫化返原剂wk-901 0.5份,热稳定剂hs-80 1份,龟裂防止剂1.5份,次磺酰胺类促进剂dz 2份,噻唑类促进剂dm 0.7份。

9.优选地,包括以下重量份数的组分:

10.溴化丁基橡胶100份,炭黑n326 35份,强威粉tnk 25份,氧化锌5份,硬脂酸2份,对苯二胺类防老剂4020 2份,抗硫化返原剂wk-901 0.75份,热稳定剂hs-80 1.5份,龟裂防止剂1.5份,次磺酰胺类促进剂dz 1.5份,噻唑类促进剂dm 0.5份。

11.优选地,包括以下重量份数的组分:

12.溴化丁基橡胶100份,炭黑n326 40份,强威粉tnk 30份,氧化锌6份,硬脂酸2份,对苯二胺类防老剂4020 2份,抗硫化返原剂wk-901 1份,热稳定剂hs-80 2份,龟裂防止剂1.5份,次磺酰胺类促进剂dz 1.2份,噻唑类促进剂dm 0.4份。

13.优选地,所述溴化丁基橡胶为溴化丁基橡胶2030或2032或2828。

14.本发明还提供了上述技术方案所述的航空轮胎气密层涂层胶的制备方法,包括以下步骤:

15.将溴化丁基橡胶、硬脂酸、热稳定剂hs-80、龟裂防止剂、强威粉tnk、炭黑n326、氧化锌、对苯二胺类防老剂4020、次磺酰胺类促进剂dz、噻唑类促进剂dm和抗硫化返原剂wk-901混合进行密炼,得到密炼料;

16.将所述密炼料进行排胶和停放,得到所述航空轮胎气密层涂层胶。

17.优选地,所述密炼的转速为40r/min。

18.本发明还提供了上述技术方案所述的航空轮胎气密层涂层胶的应用,包括以下步骤:

19.将所述航空轮胎气密层涂层胶与120#汽油混合,得到胶浆;

20.将所述胶浆涂覆在航空轮胎气密层表面后依次进行干燥和硫化。

21.优选地,所述航空轮胎气密层涂层胶与120#汽油的质量比为1:2~1:3。

22.优选地,所述涂覆的厚度为0.1~0.5mm。

23.本发明提供了一种航空轮胎气密层涂层胶,包括以下重量份数的组分:溴化丁基橡胶100份,炭黑n326 30~40份,强威粉tnk 20~30份,氧化锌4~8份,硬脂酸1~4份,对苯二胺类防老剂4020 1~3份,抗硫化返原剂wk-901 0.5~1份,热稳定剂hs-80 1~3份,龟裂防止剂1~3份,次磺酰胺类促进剂dz 1~2份,噻唑类促进剂dm 0.3~0.8份。

24.本发明提供了一种用于加强航空轮胎密封性的气密层胶涂层胶,该涂层胶以溴化丁基橡胶为主材料,还配有炭黑n326、氧化锌、硬脂酸、对苯二胺类防老剂4020、抗硫化返原剂wk-901、热稳定剂hs-80、龟裂防止剂、噻唑类促进剂dm、次磺酰胺类促进剂dz作为主要辅料,按一定比例配制而成,该涂层胶气密性优异,拉伸性能和耐老化性能较好,具有拉断伸长率高、拉伸强度和撕裂强度较高、脆性温度低的特点。该涂层胶用于航空轮胎气密层涂层,该胶料用于航空轮胎气密层,使轮胎内部密封性能达到航空轮胎使用要求。同时,该涂层胶还具备一定的粘合强度,与原气密层胶粘合紧密,具有较好的工艺加工性能。该涂层胶的应用能有效规避高配比溴化丁基橡胶或氯化丁基橡胶作为气密层胶料在制备过程中的焦烧和粘辊等工艺问题。

25.本发明中,溴化丁基橡胶具有良好的化学稳定性和热稳定性,最突出的是气密性优异,还具有硫化速度快、效率高,粘合性能好的优点,通过采用全溴化丁基橡胶作为主材料,使气密层涂层胶具有较好的密封性、耐臭氧老化性、耐屈挠龟裂性和热稳定性,与基底的气密层粘合紧密;低结构、高耐磨的炭黑n326具有高补强低生热的良好性能,加入炭黑n326,增加气密层涂层胶的抗拉伸、抗撕裂性能;片层结构的强威粉tnk具有优异的补强性能与阻隔性能,加入强威粉tnk,使气密层涂层胶的气密性能提高;对苯二胺类防老剂4020,使气密层涂层胶具有优异的耐屈挠龟裂性能和耐臭氧老化性能;抗硫化返原剂wk-901可使涂层胶在长时间硫化及使用过程中性能保持率提高,从而提高气密层涂层胶的耐热性能;热稳定剂hs-80可使涂层胶具有良好的热稳定性;龟裂防止剂可使涂层胶具有抗臭氧老化、抗紫外线老化和抗大气老化龟裂的优越性能;次磺酰胺类促进剂dz具有独特的后效性,不仅使气密层涂层胶物理机械性能优良,还有比较宽的硫化平坦性和相当好的耐老化性能;本发明通过配方中的其它组份的合理配备,使该气密层涂层胶具有高气密性、耐臭氧老化性和热稳定性的优点,同时具有航空轮胎气密层胶应具备的抗屈挠龟裂性能好、拉断伸长率高、拉伸强度和撕裂强度较高、脆性温度低的性能特点。将该气密层涂层胶用于航空轮胎,轮胎气密性、耐老化性能好,使用寿命长。

26.本发明提供的航空轮胎气密层涂层胶的性能满足表1中的指标。

27.表1航空轮胎气密层涂层胶的性能测试结果

28.附图说明

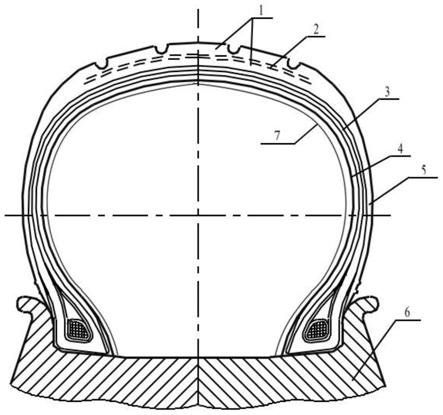

29.图1为轮胎的纵切结构示意图,其中:1为胎面胶,2为补强层,3为胎体帘布层,4为气密层胶,5为胎侧胶,6为轮辋,7为气密层涂层胶。

具体实施方式

30.本发明提供了一种航空轮胎气密层涂层胶,包括以下重量份数的组分:

31.溴化丁基橡胶100份,炭黑n326 30~40份,强威粉tnk 20~30份,氧化锌4~8份,硬脂酸1~4份,对苯二胺类防老剂4020 1~3份,抗硫化返原剂wk-901 0.5~1份,热稳定剂hs-80 1~3份,龟裂防止剂1~3份,次磺酰胺类促进剂dz 1~2份,噻唑类促进剂dm 0.3~0.8份。

32.在本发明中,若无特殊说明,使用的原料均为本领域市售商品。

33.在本发明中,所述航空轮胎气密层涂层胶优选包括以下重量份数的组分:

34.溴化丁基橡胶100份,炭黑n326 30份,强威粉tnk 20份,氧化锌4份,硬脂酸2份,对苯二胺类防老剂4020 2份,抗硫化返原剂wk-901 0.5份,热稳定剂hs-80 1份,龟裂防止剂1.5份,次磺酰胺类促进剂dz 2份,噻唑类促进剂dm 0.7份;

35.或包括以下重量份数的组分:

36.溴化丁基橡胶100份,炭黑n326 35份,强威粉tnk 25份,氧化锌5份,硬脂酸2份,对苯二胺类防老剂4020 2份,抗硫化返原剂wk-901 0.75份,热稳定剂hs-80 1.5份,龟裂防止剂1.5份,次磺酰胺类促进剂dz 1.5份,噻唑类促进剂dm 0.5份;

37.或包括以下重量份数的组分:

38.溴化丁基橡胶100份,炭黑n326 40份,强威粉tnk 30份,氧化锌6份,硬脂酸2份,对苯二胺类防老剂4020 2份,抗硫化返原剂wk-901 1份,热稳定剂hs-80 2份,龟裂防止剂1.5份,次磺酰胺类促进剂dz 1.2份,噻唑类促进剂dm 0.4份。

39.在本发明中,所述溴化丁基橡胶优选为溴化丁基橡胶2030或2032或2828。

40.本发明还提供了上述技术方案所述的航空轮胎气密层涂层胶的制备方法,包括以下步骤:

41.将溴化丁基橡胶、硬脂酸、热稳定剂hs-80、龟裂防止剂、强威粉tnk、炭黑n326、氧化锌、对苯二胺类防老剂4020、次磺酰胺类促进剂dz、噻唑类促进剂dm和抗硫化返原剂wk-901混合进行密炼,得到密炼料;

42.将所述密炼料进行排胶和停放,得到所述航空轮胎气密层涂层胶。

43.本发明对所述混合的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

44.在本发明中,加料顺序优选依次将溴化丁基橡胶、硬脂酸、热稳定剂hs-80、龟裂防止剂、对苯二胺类防老剂4020、强威粉tnk、炭黑n326、氧化锌、次磺酰胺类促进剂dz、噻唑类促进剂dm和抗硫化返原剂wk-901混合。

45.在本发明中,所述炭黑n326优选均分为两次加入。

46.在本发明中,所述密炼的转速优选为40r/min。在本发明中,所述密炼优选在密炼机中进行。

47.本发明对所述排胶和停放的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

48.在本发明中,所述停放后优选包括将所得物料切片。

49.本发明还提供了上述技术方案所述的航空轮胎气密层涂层胶的应用,包括以下步骤:

50.将所述航空轮胎气密层涂层胶与120#汽油混合,得到胶浆;

51.将所述胶浆涂覆在航空轮胎气密层表面后依次进行干燥和硫化。

52.在本发明中,所述航空轮胎气密层涂层胶与120#汽油的质量比优选为1:2~1:3。

53.在本发明中,所述涂覆的厚度优选为0.1~0.5mm。本发明对所述涂覆的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

54.在本发明中,所述干燥优选为风干。

55.在本发明中,所述硫化优选在硫化机中进行。

56.本发明优选将所得干燥后气密层半成品在成型机上贴于胎体最内侧,制成轮胎胎坯,然后通过硫化机将胎坯硫化,得到轮胎成品。

57.为了进一步说明本发明,下面结合实例对本发明提供的航空轮胎气密层涂层胶及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

58.图1为轮胎的纵切结构示意图,其中:1为胎面胶,2为补强层,3为胎体帘布层,4为气密层胶,5为胎侧胶,6为轮辋,7为气密层涂层胶。

59.实施例

60.图1为实心航胎轮胎纵切结构示意图,其中1为胎面胶,2为胎侧胶,3为下胎面胶,4为补强层,5为轮辋。

61.实施例中各组份原料用量为重量份,见表2。

62.表2实施例配方重量组分

[0063][0064][0065]

实施例1~3的航空轮胎气密层涂层胶的制备方法及应用过程如下:

[0066]

按原料配比通过容量为1.5l,转速为40r/min的密炼机混炼,制造出混炼胶,密炼加料顺序如下:溴化丁基橡胶

→

硬脂酸

→

热稳定剂hs-80、龟裂防止剂、苯二胺类防老剂4020

→

强威粉tnk

→

1/2质量的炭黑n326

→

1/2质量的炭黑n326

→

氧化锌、次磺酰胺类促进剂dz、噻唑类促进剂dm、抗硫化返原剂wk-901

→

排胶,冷却,停放。接着将停放后的涂层胶切成小片,与120#汽油按1:2的质量比例进行配比,制成胶浆,待用。

[0067]

将涂层胶制作成的胶浆刮涂在半成品的气密层胶片表面,涂层厚度在0.5mm范围,放置风干处理后,在成型机上将覆有涂层胶的气密层半成品贴于胎体最内侧,制成轮胎胎坯,并通过硫化机将胎坯硫化而成为轮胎成品。

[0068]

表3为实施例得到的涂层胶的物理性能测试结果,由表3可知,本发明提供的航空轮胎气密层涂层胶密封性好,耐老化,拉伸强度、拉断伸长率、撕裂强度高,抗龟裂,与轮辋粘合强度高。

[0069]

表3实施例得到的涂层胶的物理性能测试结果

[0070]

[0071][0072]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。