1.本发明属于硅橡胶密封材料技术领域,具体涉及高位移脱醇型阻燃防火密封胶及其制备方法。

背景技术:

2.中国的高层建筑在近代有明显的发展,高层建筑中玻璃幕墙成为主流建筑方向,但安全隐患随之提高。硅酮密封胶由于具有良好的抗紫外线能力、抗位移能力、弹性恢复能力和对常用幕墙材料极佳的粘附性,成为建筑幕墙首选的密封材料之一。

3.中国专利cn103160239b公开了一种高位移能力硅酮防火密封胶及其制造方法。该方案使用α,ω-二羟基聚硅氧烷、聚二甲基硅氧烷、无机填料、氮-磷系阻燃剂、气相法二氧化硅、复合交联剂和硅烷偶联剂等为原料进行密封胶的合成,虽然该产品的防火性能好,具有良好的粘结性和耐水粘结性,但是其抗位移能力并不能满足实际应用的需求。在幕墙发生一定的伸缩或剪切变形情况下,该密封胶尚不能起到有效的密封作用。需研发一种抗位移能力较强的密封胶以满足实际应用的需求。

技术实现要素:

4.本发明意在提供高位移脱醇型阻燃防火密封胶,以解决现有的密封胶的抗位移能力不能满足实际应用的需求的技术问题。

5.为达到上述目的,本发明采用如下技术方案:

6.高位移脱醇型阻燃防火密封胶,以重量份计,其原料包括α,ω-二羟基聚二甲基硅氧烷100份、脱醇型扩链剂5-10份、反应性增塑剂30-60份、碳酸钙50-100份、超细改性阻燃填料40-90份、脱醇型固化剂25-55份、触变剂5-20份和第一催化剂1份。

7.本方案还提供了一种高位移脱醇型阻燃防火密封胶的制备方法,包括以下依次进行的步骤:

8.s1:α,ω-二羟基聚二甲基硅氧烷、脱醇型扩链剂、第一催化剂混合,在-0.08到-0.095mpa的真空度的保空条件下进行预反应,获得混合料a;

9.s2:在混合料a中加入经微波除水后的碳酸钙和改性超细阻燃填料,搅拌均匀后,在-0.08到-0.095mpa的真空度下抽空搅拌;加入反应性增塑剂,-0.095到-0.08mpa的真空度下抽空搅拌,获得混合料b;

10.s3:在混合料b中加入脱醇型固化剂,在-0.08到-0.095mpa的真空度下保空混合;然后在-0.08到-0.095mpa的真空度下抽空混合30分钟,获得混合料c;

11.s4:在混料c中加入触变剂,在-0.08到-0.095mpa真空度条件下,混合分散均匀,即得。

12.采用上述方案的原理以及有益效果在于:在本技术方案中,使用脱醇型扩链剂将α,ω-二羟基聚二甲基硅氧烷的有机硅产品进行提前预反应,降低产品模量提升产品抗位移能力的基础上,使用纳米活性碳酸钙、超细改性阻燃粉,提升产品的阻燃性,改善产品的

施工性能及力学性能。再与脱醇型交联剂、偶联剂、催化剂进行合理搭配,可制备一款施工性能好、低模量,高位移能力、阻燃防火的高位移脱醇型阻燃防火密封胶产品。其中,在s1中,进行提前扩链反应,在实际生产过程中,温度不能有效进行控制,加入第一催化剂提高反应活性,使得反应尽可能完全。

13.采用上述配方制备的高位移脱醇型阻燃防火密封胶与一般硅酮密封胶的区别在于:具有脱醇的优势,前期固化过程中更环保,固化过程中会有醇香味,无污染无腐蚀,受气候影响不大;具有较好的触变性及施工性能;固化后具有较高的强度及抗位移能力,有较好的弹性恢复率同时还具有优异的粘接稳定性及耐候性,以保证建筑物的使用安全性和使用寿命。本方案的密封胶具有优良的化学稳定性、耐气候老化性、触变性和施工性等。按照13477.6.2002进行测试下垂度为0,按照gbt 14683-2017使产品弹性恢复能率≥80%,阻燃性按照gbt 24267-2009测试为v-0级,防火性能按照gb 23864-2009测试满足a3级。本方案解决现市场上硅酮胶阻燃防火性能差、抗拉伸位移能力不足和对环境不友好等问题,可作为建筑幕墙的密封材料,具有广泛的应用前景。

14.在本方案中,“抽空混合(搅拌)”和“保空混合(搅拌)”为本技术领域的常规操作方式。“保空”是指抽真空到达-0.08到-0.095mpa后关闭抽空阀门,在此条件下对设备中的物料进行混合操作,并保证进行混合搅拌的过程中真空度不低于-0.06mpa。钛酸酯催化缩合反应配制脱醇型硅橡胶的过程中,常常出现黏度高峰现象,会进行保空混合。“抽空”是指抽真空到达-0.08到-0.095mpa后不关闭抽空阀门,在此条件下进搅拌混合。

15.进一步,所述脱醇型扩链剂包括(吗啉甲基)甲基二乙氧基硅烷、n-正丙基-n-甲酸甲酯基-a-(氨甲基)甲基二乙氧基硅烷、n-正丙基-n-甲酸甲酯基-a-(氨甲基)甲基二甲氧基硅烷、n-正丁基-n-甲酸甲酯基-a-(氨甲基)甲基二乙氧基硅烷、n-正丙基-n-甲酸乙酯基-a-(氨甲基)甲基二乙氧基硅烷、n-正丙基-n-酰胺基-a-(氨甲基)甲基二乙氧基硅烷中的至少一种。

16.市场上现较为普遍的扩链剂产品为脱酰胺、脱酮肟型产品,但脱醇型扩链剂并不多见,处于环保及应用方面的考虑,发明人致力于开发脱醇型扩链剂。本方案的脱醇型扩链剂不但具有环境友好的优势,其应用于硅酮胶产品中,还能够大幅提高产品的断裂伸长率及抗位移能力。本方案的脱醇型扩链剂均是在a-氨甲基硅烷扩链剂的氮原子引入吸电子基团、羰基化合物或供电基团,如已氧基、苯基等,大幅提高扩链活性使其高于交联剂的反应活性,另一方面采用脱醇型水解基团进一步调节扩链剂活性使其高于交联剂。使用本方案的脱醇型扩链剂扩链后,可降低产品模量以及提升产品抗位移能力。

17.进一步,所述α,ω-二羟基聚二甲基硅氧烷黏度为40000-100000mpa.s。黏度过大会导致产品施工性能变差,失去扩链的意义;黏度过小会影响扩链后的效果。

18.进一步,所述反应性增塑剂的黏度为100-500mpa.s;所述反应性增塑剂为有机硅油;所述有机硅油以硅氧链为主链,且侧链含有环氧基团;或者所述有机硅油以硅氧链为主链,且一端的端基为羟基,另一端的端基为甲基。采用上述技术方案可以减少常规的二甲基硅油在长时间存放时会出现的迁移风险。

19.进一步,所述碳酸钙包括活性碳酸钙、纳米碳酸钙和轻质碳酸钙中的至少一种;所述碳酸钙经过硬脂酸、硅烷类偶联剂或钛酸酯类偶联剂的表面处理。碳酸钙的使用可增加产品阻燃性以及改善产品的施工性能及力学性能。

20.进一步,所述超细改性阻燃填料的粒径d50为2-5μm;所述超细改性阻燃填料为经过改性剂处理的氢氧化铝或氢氧化镁;所述改性剂包括脂肪酸、棕榈酸、树脂酸、硅烷偶联剂、丙烯酸、马来酸、硅酸钠和磷酸中的至少一种。

21.采用上述技术方案,超细改性阻燃填料粒径d50控制在2-5μm使用更少的量起到相同的阻燃防火效果,经改性后可提高粉体与有机硅的相容性。现有技术的硅铜密封胶自身阻燃性不佳,即使加入超细二氧化硅、碳酸钙等填料,接触火焰后一经点燃还是会持续燃烧。在本方案中,还加入了经过改性剂处理的氢氧化铝和/或氢氧化镁,进一步增加产品阻燃性以及改善产品的施工性能及力学性能。经多次实验发现,超细改性阻燃填料粒径越小,对阻燃性能更好,可以起到降低使用量满足阻燃防火的效果。但是,粒径越小,加工成本上升,故选用粒径d50为2-5μm的超细改性阻燃填料。

22.进一步,所述触变剂为比表面积为150-200的亲水性白炭黑。触变剂的加入可改善产品的触变性能,提高产品的力学性能。

23.进一步,以重量份计,所述脱醇型固化剂的原料包括脱醇型交联剂15-30份,偶联剂5-10份和第二催化剂5-15份;所述脱醇型固化剂由如下方法制备:将脱醇型交联剂、偶联剂和第二催化剂混合并在60-80℃温度下加热回流反应,反应结束并冷却静置后即得。

24.在本技术方案中,使用固化剂单独制胶的方式(即先使用脱醇型交联剂、偶联剂和第二催化剂制备脱醇型固化剂),而不是将固化剂中的脱醇型交联剂、偶联剂和第二催化剂直接与其他物料混合制胶。因为催化剂和偶联剂活性高,加入后局部反应过快(出现放热反应,温度过高),使得反应不均匀,从而导致产品外观差。固化剂单独制备可以避免上述情况的发生,另外,固化剂单独制备还可以减少制备密封胶的过程中添加助剂的次数,避免由于多次打开反应设备添加物料而使得过多的水分接触物料,因为过多水分接触物料会导致产品质量变差。并且本方案固化剂的制备方法,适应于间歇式及自动化工艺。

25.进一步,所述脱醇型交联剂包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷和丙基三甲氧基硅烷中的至少—种;所述偶联剂包括钛酸异丙酯、r-氨基丙基三乙氧基硅烷、1,2-环氧乙氧基三甲氧基硅烷和1,2-双三甲氧基硅基乙烷和十二烷基三甲氧基硅烷中的至少一种;所述第一催化剂和所述第二催化剂均包括1,3-丙基二氧撑双乙酰乙酸乙酯钛、二异丙氧基双乙酰乙酸乙酯钛、二正丁基双乙酸乙酰乙酯锡和乙酰乙酸乙酯络合物中的至少一种。

具体实施方式

26.下面通过具体实施方式进一步详细说明:

27.实施例1

28.高位移脱醇型阻燃防火密封胶,以重量份计,其原料包括α,ω-二羟基聚二甲基硅氧烷100份、脱醇型扩链剂5-10份、反应性增塑剂30-60份、碳酸钙50-100份、超细改性阻燃填料40-90份、脱醇型固化剂25-55份、触变剂5-20份和第一催化剂1份。

29.原料情况具体为:

30.(1)脱醇型扩链剂包括(吗啉甲基)甲基二乙氧基硅烷、n-正丙基-n-甲酸甲酯基-a-(氨甲基)甲基二乙氧基硅烷、n-正丙基-n-甲酸甲酯基-a-(氨甲基)甲基二甲氧基硅烷、n-正丁基-n-甲酸甲酯基-a-(氨甲基)甲基二乙氧基硅烷、n-正丙基-n-甲酸乙酯基-a-(氨

0.095mpa真空度条件下混合10分钟分散均匀即得成品。

44.产品制备方法中,碳酸钙、改性超细阻燃填料需要经微波干燥,主要目的是除去碳酸钙、改性阻燃填料中的水分,提高产品的生产效率及产品保质期。在本方案中,采用微波波段频率2450

±

50mhz,传送速度5m/min,进行连续化粉体的干燥,将粉体的水分控制在≤0.1%范围内即可。

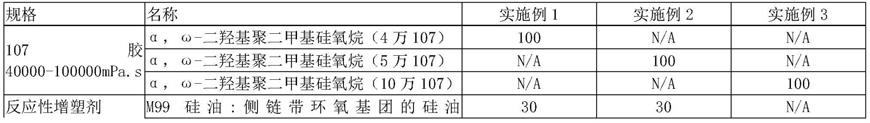

45.实施例2-6的物料成分以及参数设置基本同实施例1,不同点详见表1和表2。

46.表1:实施例1-3的原料类型和用量的选用情况

[0047][0048][0049]

表2:实施例4-6的原料类型和用量的选用情况

[0050][0051][0052]

对比例1:

[0053]

s1:500,000pa.s的α,ω-二羟基聚二甲基硅氧烷100份、加入纳米活性碳酸钙60份,超细改性氢氧化镁50份,添加到捏合机中,搅拌5分钟,均匀无颗粒后,加入m99硅油40份,在温度110℃、真空-0.08到-0.095mpa下抽空搅拌120分钟,获得混合料a。

[0054]

s2:将上述混合料a加脱醇型固化剂(交联剂甲基三甲氧基硅烷30份,偶联剂r-氨基丙基三乙氧基硅烷5份,催化剂1,3丙基二氧撑双乙酰乙酸乙酯钛10份)加入,在-0.08到-0.095mpa真空度保空下混合25分钟;抽空-0.08到-0.095mpa下混合30分钟,获得混合料b。

[0055]

s3:在混料b中加入触变剂(比表面积200亲水白炭黑10份)在-0.08到-0.095mpa真空度条件下混合10分钟分散均匀即得成品。

[0056]

对比例2:

[0057]

s1:50,000pa.s的α,ω-二羟基聚二甲基硅氧烷100份、加入经微波干燥过的纳米活性碳酸钙50份,超细改性氢氧化镁50份,添加到捏合机中,搅拌5分钟,均匀无颗粒后,加入m99硅油30份,获得混合料a。

[0058]

s2:将上述混合料a加入脱醇型固化剂(交联剂甲基三已氧基硅烷20份,偶联剂r-氨基丙基三乙氧基硅烷5份,催化剂1,3丙基二氧撑双乙酰乙酸乙酯钛10份)加入,在-0.08到-0.095mpa真空度保空下混合25分钟;抽空-0.08到-0.095mpa下混合30分钟,获得混合料

b。

[0059]

s3:在混料c中加入触变剂(比表面积150亲水白炭黑10份)在-0.08到-0.095mpa真空度条件下混合10分钟分散均匀,即得。

[0060]

对比例3:

[0061]

s1:50,000pa.s的α,ω-二羟基聚二甲基硅氧烷100份、脱醇型扩链剂(n-正丙基-n-甲酸甲酯基-a-(氨甲基)甲基二乙氧基硅烷)在-0.08到-0.095mpa真空度保空条件下进行预反应,获得混合料a。

[0062]

s2:在混合料a中加入经微波除水后的纳米活性碳酸钙60份和普通氢氧化铝50份,搅拌均匀后,在-0.08到-0.095mpa真空度下再次搅拌;加入反应性增塑剂(m99硅油30份),获得混合料b。

[0063]

s3:在混合料b中加入脱醇型固化剂(交联剂甲基三已氧基硅烷20份,偶联剂r-氨基丙基三乙氧基硅烷5份,催化剂1,3丙基二氧撑双乙酰乙酸乙酯钛10份),在-0.08到-0.095mpa保空混合25分钟;-0.08到-0.095mpa下抽空混合30分钟,获得混合料c。

[0064]

s4:在混料c中加入触变剂(比表面积150亲水白炭黑10份),在-0.08到-0.095mpa真空度条件下,混合分散均匀,即得。

[0065]

对比例4:

[0066]

s1:50000pa.s的α,ω-二羟基聚二甲基硅氧烷100份、加入纳米活性碳酸钙60份,超细改性氢氧化镁50份,添加到捏合机中,搅拌5分钟,均匀无颗粒后,加入m99硅油40份,在温度110℃、真空-0.08到-0.095mpa下抽空搅拌120分钟,获得混合料a。

[0067]

s2:将上述混合料a加扩链剂(n-正丁基-n-甲酸甲酯基-a-(氨甲基)甲基二乙氧基硅烷10份)、脱醇型固化剂(交联剂甲基三已氧基硅烷20份,偶联剂r-氨基丙基三乙氧基硅烷5份,催化剂1,3丙基二氧撑双乙酰乙酸乙酯钛10份)加入,在-0.08到-0.095mpa真空度保空小于-0.08mpa下混合25分钟;抽空-0.08到-0.095mpa下混合30分钟,获得混合料b。

[0068]

s3:在混料b中加入触变剂(比表面积150亲水白炭黑10份)在-0.08到-0.095mpa真空度条件下混合10分钟分散均匀即得成品。

[0069]

对比例5:

[0070]

s1:将50000pa.s的α,ω-二羟基聚二甲基硅氧烷100份、脱醇型扩链剂(n-正丙基-n-甲酸甲酯基-a-(氨甲基)甲基二甲氧基硅烷10份),加入高速分散机,在-0.08到-0.095mpa真空度保空条件下进行提前预反应30分钟,获得混合料a。

[0071]

s2:将经微波干燥过的纳米活性碳酸钙60份和超细改性氢氧化镁100份,添加到高速分散机中,搅拌5分钟,在-0.08到-0.095mpa真空度抽空搅拌10分钟,均匀无颗粒后,加入反应性增塑剂有机硅油(m99:30份),在-0.08到-0.095mpa下抽空搅拌10分钟,获得混合料b。

[0072]

s3:在混料b中加入脱醇型固化剂(交联剂甲基三已氧基硅烷20份,偶联剂r-氨基丙基三乙氧基硅烷5份,催化剂1,3丙基二氧撑双乙酰乙酸乙酯钛10份),在-0.08到-0.095mpa真空度保空小于-0.08mpa下混合25分钟;抽空-0.08到-0.095mpa下混合30分钟,获得混合料c。

[0073]

s4:在混料b中加入触变剂(比表面积150亲水白炭黑10份)在-0.08到-0.095mpa真空度条件下混合10分钟分散均匀,即得。

[0074]

对比例1-5的原材料选用情况参见表3和表4。

[0075]

表3:对比例1-3的原料类型和用量的选用情况

[0076][0077]

表4:对比例4-5的原料类型和用量的选用情况

[0078][0079][0080]

实验例

[0081]

对实施例和对比例制得的产品进行性能测试,实验结果以及实验方法和标准参见表5和表6。

[0082]

表5:实施例1-6相关测试结果

[0083][0084]

表6:对比例1-5相关测试结果

[0085][0086][0087]

通过实施例1-6可以看出在现配方及工艺要求下,使用脱醇型扩链剂、脱醇型交联剂、超细改性阻燃填料互配使用均可以满足性能指标要求,虽然没有对所有特性进行组合描述,只要这些技术组合不存在矛盾,都应当认为是本说明记载的范围

[0088]

从对比例1可以看出使用50万粘度107胶,使用传统工艺制胶,虽然可以满足低模量、高位移的指标要求,但是挤出性指标不满足标准要求,影响产品的使用。从对比例2可以看出使用现有工艺,没有使用脱醇型扩链剂,阻燃性、施工性能虽然可以满足要求,但是弹性恢复率、23℃拉伸模量和20℃拉伸模量等指标不满足相关标准,且断裂伸长率较低,不属

于低模量高位移产品。从对比例3可以看出,使用现有工艺进行制胶并使用普通的阻燃填料,因阻燃填料没有进行改性处理,阻燃性也不能满足标准要求;没有添加第一催化剂,反应活性不够,部分扩链不完全,23℃拉伸模量和20℃拉伸模量相对偏高,不能满足指标要求。从对比例4可以看出,使用传统工艺制胶,交联剂和扩链剂同时进行交联反应,部分扩链剂因为没有固化剂活性高,照成扩链不完全,导致产品23℃拉伸模量和20℃拉伸模量相对偏高,断裂伸长率也和实施例1-6相比偏低。从对比例5可以看出,阻燃填料含量过高,导致产品的挤出性受到影响,因为阻燃填料为经过表边处理的产品,其触变性不是很好,从而会影响产品的下垂度。

[0089]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。