1.本发明涉及密封胶材料领域,具体涉及一种冷藏型集装箱用密封胶。

背景技术:

2.冷藏型集装箱的内部主要材料由铝合金和不锈钢材料,这些材料的拼接部位不能使用焊接,为了保证冷藏集装箱的保温效果,目前主要的生产工艺是使用铆接和密封胶粘接密封相结合的方法。冷藏集装箱在使用过程中长期处于一种低温高湿的状态,且运输的货物多为食品,对密封胶的环保要求非常高。

3.目前冷藏型集装箱的制造过程中的密封胶主要使用的密封胶种类有聚氨酯密封胶、硅烷改性聚醚密封胶、硅酮密封胶等。聚氨酯密封胶对金属基材的粘接性差,高温高湿条件下施工容易产生气泡,而且聚氨酯是一类含有致癌性nco的化学品;硅酮密封胶分为脱肟型和脱醇型,脱肟型密封胶的气味大不适合用在密闭空间,脱醇型硅酮密封胶的固化速度慢影响施工节奏;硅烷改性聚醚密封胶对集装箱冷箱常用的不锈钢和铝板能有很好的粘接性,同时施工气味小,固化速度快能够很好的满足集装箱冷箱制造的要求,然而硅烷改性聚醚密封胶由于含有塑化剂的原因,存在塑化剂迁移污染货物的风险。

4.塑化剂是硅烷改性聚醚密封胶常用的添加组分,其主要作用就是降低密封胶粘度、提升密封胶的弹性、降低成本,但是大部分的塑化剂都存在迁移的风险。在硅烷改性聚醚密封胶中,其主要种类有邻苯二甲酸酯类(dop、dinp、didp)、聚醚多元醇、环己烷1,2-二甲酸二异壬基酯(dinch)、偏苯三酸三辛酯(totm)等。邻苯二甲酸酯类已经被列入世界卫生组织国际癌症研究机构公布的致癌物清单,不建议用于食品接触材料;聚醚多元醇具有很强的亲水性,用在高湿环境会发生迁移,造成密封胶出现流油的现象,污染冷箱箱体和食材;苯甲酸酯、偏苯三酸三辛酯(totm)是近些年发展的新型环保塑化剂,但是在使用过程中还是存在渗出的问题。

技术实现要素:

5.基于现有技术存在的缺陷,本发明的目的在于提供了一种冷藏型集装箱用密封胶,该密封胶以特定结构的硅烷改性聚醚树脂、活性稀释剂与塑化剂搭配作为组分,通过活性稀释剂的引入,可有效解决塑化剂析出的问题,同时也可起到代替部分塑化剂功能的作用;所述产品依然保持传统硅烷改性聚醚密封胶气味小的特定,同时固化速度显著提高,可有效应用于冷藏型集装箱粘接用途中。

6.为了达到上述目的,本发明采取的技术方案为:

7.一种冷藏型集装箱用密封胶,包括以下重量份的组分:

8.硅烷改性聚醚树脂20~30份、活性稀释剂5~10份、塑化剂5~10份、补强填料20~40份、增量填料20~40份、色浆0.5~2份及功能助剂2~7份;

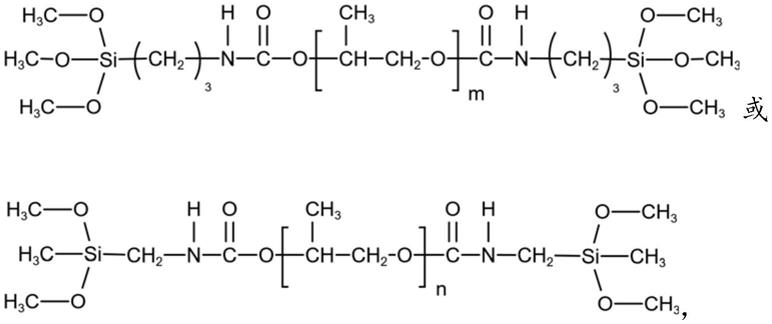

9.所述硅烷改性聚醚树脂的分子结构为:

[0010][0011]

其中m和n为50~200的整数值;

[0012]

所述硅烷改性聚醚树脂的粘度为30000~40000mpa.s;

[0013]

所述活性稀释剂的分子结构为:

[0014][0015][0016]

其中x和y为10~100的整数值,所述r为羟基,不饱和烃基(例如烯烃基),烷基中的任一种;

[0017]

所述活性稀释剂的粘度为2000~3000mpa.s;

[0018]

所述塑化剂包括烷基磺酸苯酯、环己烷1,2-二甲酸二异壬基酯中的至少一种。

[0019]

所述硅烷改性聚醚树脂和活性稀释剂的粘度采用粘度计直接测量。

[0020]

发明人经过多次实验发现,聚醚多元醇虽然亲水性极高,用作硅烷改性聚醚密封胶非常容易析出,然而只需对其进行封端,则可有效避免此种情况;而塑化剂本身的作用是降低密封胶粘度和提升密封胶的弹性,因此需要具备良好的稳定性,同时与硅烷改性聚醚树脂具有较好的相容性。

[0021]

因此,发明人采用上述优选结构及粘度的硅烷改性聚醚树脂搭配活性稀释剂,其中硅烷改性聚醚树脂在此种结构下封端率高,可保证整体密封胶的稳定性,而活性稀释剂在一端封端的情况下相比于无封端聚醚多元醇也可有效抑制其析出现象。所述硅烷改性聚醚树脂与活性稀释剂的链端结构接近,因此相容性好,同时活性稀释剂具备活性的一端可与硅烷改性聚醚树脂发生反应,与树脂通过化学键结合,彻底解决析出问题;而该活性稀释剂由于本身粘性不高,因此无活性的一端则可在游离状态下提供部分塑化剂的功能,同时此成分相比于现有塑化剂为亲水性结构,将其应用在密封胶时可提升水汽透过率,进而提升产品的固化速度。

[0022]

此外,针对上述两种功效组分,发明人还优选了与其相匹配的塑化剂,该塑化剂性质稳定,与基体树脂结合性强,不会发生析出现象,同时可保障产品要求的粘度和弹性。

[0023]

对于活性稀释剂和塑化剂的添加量同样需要进行优选,若活性稀释剂过多,则容

易导致产品的粘度和弹性无法达标,而过少则可能导致产品的固化速度受到影响,同时发生析出现象;塑化剂增多将导致析出现象,而过少同样无法达到粘接的粘度和弹性要求。

[0024]

本发明所述冷藏型集装箱用密封胶与现有产品相比,不会出现塑化剂析出现象,可放心运用于食品安全要求较高且环境较极端的冷藏型集装箱中;所得产品固化速度快,快干性能好,粘度和弹性达标,使用快捷。

[0025]

优选地,所述功能助剂包括触变剂、光稳定剂、紫外吸收剂、抗氧剂、除水剂、增粘剂和催化剂中的至少一种;

[0026]

更优选地,所述功能助剂包括以下重量份的组分:触变剂0.5~2份、光稳定剂0.2~0.5份、紫外吸收剂0.2~0.5份、抗氧剂0.2~0.5份、除水剂0.5~1份、增粘剂0.5~2份和催化剂0.01~0.2份。

[0027]

优选地,所述触变剂包括比表面积≥150m2/g的疏水性气相法二氧化硅、聚酰胺中的至少一种。

[0028]

优选地,所述光稳定剂包括受阻胺类光稳定剂;

[0029]

更优选地,所述光稳定剂包括巴斯夫公司生产的受阻胺类光稳定剂tinuvin 765、tinuvin 770中的至少一种。

[0030]

优选地,所述紫外线吸收剂包括苯并三唑类紫外线吸收剂;

[0031]

更优选地,所述紫外线吸收剂包括巴斯夫公司生产的苯并三唑类紫外线吸收剂tinuvin571、tinuvin 329、tinuvin 328中的至少一种。

[0032]

优选地,所述抗氧剂包括受阻酚类抗氧剂;

[0033]

更优选地,所述抗氧剂包括巴斯夫公司生产的抗氧剂1135、抗氧剂1010、抗氧剂245中的至少一种。

[0034]

优选地,所述除水剂包括六甲基二硅氮烷、乙烯基三甲氧基硅烷中的至少一种。

[0035]

优选地,所述增粘剂包括γ-氨丙基三甲氧基硅烷、n-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、n-β-氨乙基-γ-氨丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、低聚体氨基硅烷中的至少一种。

[0036]

优选地,所述催化剂包括钛酸酯、二月桂酸二丁基锡、二醋酸二丁基锡、辛酸亚锡的至少一种。

[0037]

优选地,所述增量填料包括重质碳酸钙、滑石粉、煅烧高岭土中的至少一种;所述增量填料的目数为1500~2500目。

[0038]

优选地,所述补强填料包括改性纳米碳酸钙、硅藻土、硅微粉中的至少一种。

[0039]

优选地,所述色浆包括炭黑色浆、二氧化钛色浆中的至少一种。

[0040]

优选地,所述活性稀释剂的分子结构为:

[0041][0042]

其中x为10~100的整数值,所述r为羟基,不饱和烃基,烷基中的至少一种;

[0043]

所述塑化剂为烷基磺酸苯酯;

[0044]

所述增粘剂为γ-缩水甘油醚氧丙基三甲氧基硅烷和低聚体氨基硅烷中的混合

物。

[0045]

更优选地,所述低聚体氨基硅烷为赢创德固赛生产的dynasylan1146产品或迈图公司生产的a-link 600产品;

[0046]

更优选地,所述低聚体氨基硅烷为迈图公司生产的a-link 600产品。

[0047]

经过实验发现,以上述特定组分及配比选择下可进一步减少塑化剂的使用,稳定性更好,塑化剂迁移量更低,更加安全环保,同时也可保障产品本身的粘度和弹性适宜。

[0048]

本发明的再一目的在于提供所述冷藏型集装箱用密封胶在制备冷藏型集装箱中的应用。

[0049]

由于冷藏型集装箱本身所处湿度及温度环境较为极端,同时要求制备原料具有环保及食品安全性,因此其用于粘接的密封胶要求具备极端环境的稳定性,不可出现原料析出的现象;同时要求粘接性能好,固化速度快。本发明所述冷藏型集装箱用密封胶则完全符合上述要求,可有效替代现有同类缺陷产品。

[0050]

本发明的有益效果在于,本发明提供了一种冷藏型集装箱用密封胶,与现有产品相比,不会出现塑化剂析出现象,可放心运用于食品安全要求较高且环境较极端的冷藏型集装箱中;所得产品固化速度快,快干性能好,粘度和弹性达标,使用快捷。本发明还提供了所述冷藏型集装箱用密封胶在制备冷藏型集装箱中的应用。

具体实施方式

[0051]

为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施所涉及的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

[0052]

实施例1~8

[0053]

本发明所述用于冷藏型集装箱用密封胶的实施例,各组分及配比如表1所示;所述增量填料为2000目重质碳酸钙;所述补强填料为硅藻土;所述色浆为炭黑色浆;所述触变剂为聚酰胺;所述紫外线吸收剂为巴斯夫公司生产的tinuvin571;所述光稳定剂为巴斯夫公司生产的tinuvin 765;所述抗氧剂为为巴斯夫公司生产的抗氧剂1135;所述除水剂为六甲基二硅氮烷;所述催化剂为钛酸酯;所述硅烷改性聚醚树脂1为瓦克化学生产的stpe树脂,所述树脂为瓦克化学生产的stpe树脂geniostl e35产品,该树脂的分子结构为:

[0054][0055]

其中m为50~200的整数值;

[0056]

其粘度为30000~40000mpa.s;

[0057]

所述活性稀释剂1为瓦克化学生产的geniostl xm25,该产品的分子结构为:

[0058][0059]

其中x为10~100的整数值,所述r为羟基,不饱和烃基,烷基中的任一种;

[0060]

其粘度为2000~3000mpa.s;

[0061]

所述硅烷改性聚醚树脂2为瓦克化学生产的stpe树脂geniostl e30产品,所述树脂的分子结构为:

[0062][0063]

其中n为50~200的整数值;

[0064]

其粘度为30000~40000mpa.s;

[0065]

所述活性稀释剂2为瓦克化学生产的geniostl xm20,该产品的分子结构为:

[0066][0067]

其中y为10~100的整数值,所述r为羟基,不饱和烃基,烷基中的任一种;

[0068]

其粘度为2000~3000mpa.s;

[0069]

所述塑化剂1为烷基磺酸苯酯;所述塑化剂2为环己烷1,2-二甲酸二异壬基酯;

[0070]

所述增粘剂1为迈图公司生产低聚体氨基硅烷产品a-link 600;所述增粘剂2为γ-缩水甘油醚氧丙基三甲氧基硅烷。

[0071]

对比例1

[0072]

本对比例与实施例1的差别仅在于,所述硅烷改性聚醚树脂替换为钟渊化学公司生产的ms树脂s303h,其粘度为10000~2000mpa.s;所述树脂的分子结构为:

[0073][0074]

所用催化剂为双(乙酰丙酮酸)二丁基锡。

[0075]

对比例2

[0076]

本对比例与实施例1的差别仅在于,所述活性稀释剂为聚醚多元醇,分子量为1000,山东蓝星东大公司生产的dl-1000d产品。

[0077]

对比例3

[0078]

本对比例与实施例1的差别仅在于,所述活性稀释剂为聚醚多元醇,分子量为3000,山东蓝星东大公司生产的dl-3000d产品。

[0079]

对比例4

[0080]

本对比例与实施例1的差别仅在于,所述塑化剂为偏苯三酸三辛酯。

[0081]

对比例5~8

[0082]

各对比例与实施例1的差别仅在于组分配比的不同,如表2所示。

[0083]

表1

[0084][0085][0086]

表2

[0087]

组分(重量份)对比例5对比例6对比例7对比例8硅烷改性聚醚树脂125252525活性稀释剂115 1510塑化剂1 15520补强填料25252525增量填料30303030色浆2222触变剂1111光稳定剂0.30.30.30.3紫外吸收剂0.30.30.30.3抗氧剂0.30.30.30.3除水剂0.80.80.80.8增粘剂11111增粘剂20.50.50.50.5催化剂0.060.060.060.06

[0088]

效果例1

[0089]

为验证本发明各实施例产品的性能效果,对各实施例和对比例产品进行如下性能测试:

[0090]

(1)塑化剂迁移测试:参照fda cfr 175.300标准,对各产品进行测试。在测试包括量测产品分别在120

°

f时蒸馏水中回流24h得到的总萃取物含量;在150

°

f时8%的乙醇溶液中回流2h的总萃取物含量;在70

°

f时正庚烷中回流30min的总萃取物含量,以萃取物含量评定塑化剂的迁移情况,所述标准要求迁移量低于2.79mg/cm2。

[0091]

(2)固化速度测试:按照qc/t 1024-2015中7.8规定的测试方法进行测试。

[0092]

(3)表干时间测试:按照gb/t 13477.5-2002中8.2b法规定进行检测试验。

[0093]

(5)粘度测试:按照gb/t 2794-2013中的旋转粘度的规定检测。选用7#转子,转速20r/min,测试温度:20℃,在120s后读数。

[0094]

(4)拉伸强度和拉断伸长率测试:参照qc/t 1024-2015中7.11规定的测试方法进行测试。

[0095]

测试结果如表3和表4所示。

[0096]

表3

[0097][0098]

表4

[0099][0100]

从表3和表4可知,本发明所述冷藏型集装箱用密封胶在经过测试后完全符合塑化剂迁移量的规定标准,在各萃取环境下的塑化剂含量均低于2.79mg/cm2,此外其产品的固化速度达到2.5mm/24h以上,表干时间达到50min以内,粘度达到500~600pa.s,拉伸强度达到1.5mpa以上且拉断伸长率达到200%以上,完全符合冷藏型集装箱用密封胶应用需求;相

比之下,对比例1~4所得产品采用了本发明保护范围之外的树脂、活性稀释剂及塑化剂,其塑化剂迁移量达不到标准要求;对比例5和6所得产品的组分中分别不含塑化剂和活性稀释剂,其中对比例5所得产品拉断伸长率过低,粘度偏大,难以施工;而对比例6所得产品出现塑化剂迁移现象,同样无法实际应用于冷藏型集装箱中;对比例7和8相比于实施例1其产品中活性稀释剂或塑化剂分别添加量过多,两种产品的整体粘度均降低至无法实际使用的程度,而对比例7和8产品的塑化剂迁移情况也显著劣化。

[0101]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。