1.本发明涉及密封胶制备技术领域,具体涉及一种阻燃防火密封胶及其制备方法。

背景技术:

2.密封胶是用来填充构形间隙、以起到密封作用的胶粘剂,其需随密封面形状而变形、不易流淌,且具有一定粘结性;可以起到防泄漏、防水、防振动及隔音等至少一种或多种作用。

3.硅酮密封胶是以聚二甲基硅氧烷为主要原料,辅以交联剂、填料、增塑剂、偶联剂、催化剂在真空状态下混合而成的膏状物。中国发明专利201110223644.3公开了一种酸性硅酮密封胶,其以α

‑

ω

‑

二羟基封端的聚硅氧烷:50

‑

80份,交联剂:2

‑

10份,填料:2

‑

15份,催化剂:0.1

‑

0.2份,增塑剂:1

‑

20份,粘附促进剂:0

‑

5份为原料,在真空状态下混合而成,其具有储存稳定、固化速度快等优点。但是,其缺乏阻燃防火效果,继续改进。

4.为了提高硅酮密封胶的防火效果,在硅酮密封胶中加入阻燃剂是常用的解决手段;但是,发明人经研究表明,在硅酮密封胶的制备过程中,随意的选择阻燃剂,其阻燃效果并不好;如需提高阻燃效果必然需要大幅增加阻燃剂的用量;但是增加阻燃剂的用量带来的结果是硅酮密封胶的粘结性能下降。因此,如何通过只需添加少量的阻燃剂也能实现阻燃效果,这是开发阻燃防火硅酮密封胶需要解决的技术问题。

技术实现要素:

5.为了克服现有技术中存在的上述问题,本发明提供了一种阻燃防火密封胶。

6.本发明解决上述技术问题的技术方案如下:

7.一种阻燃防火密封胶,其包含如下重量份的原料组分,

8.聚二甲基硅氧烷 80~100份;交联剂 5~10份;催化剂 0.5~2份;分散剂3~6份;增塑剂 1~10份;阻燃剂 1~5份;

9.所述的阻燃剂由硼酸锌和无水碳酸镁组成。

10.采用不同的原料制备阻燃防火密封胶,要想需要达到理想的防火效果,需要选用不同的阻燃剂;在本发明中,发明人经大量的研究表明,在以聚二甲基硅氧烷为原料制备阻燃防火密封胶的过程中,采用由硼酸锌和无水碳酸镁组成的阻燃剂,在只需加入1~5份阻燃剂的情况下,即可实现一定的防火阻燃效果。

11.优选地,所述的阻燃防火密封胶,其包含如下重量份的原料组分,

12.聚二甲基硅氧烷 80~90份;交联剂 6~8份;催化剂 1~2份;分散剂 3~4份;增塑剂 3~6份;阻燃剂 2~3份。

13.最优选地,所述的阻燃防火密封胶,其包含如下重量份的原料组分,

14.聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

15.优选地,所述的阻燃剂中硼酸锌和碳酸镁的重量比为3~5:1;

16.最优选地,所述的阻燃剂中硼酸锌和碳酸镁的重量比为4:1。

17.优选地,所述的阻燃剂为改性阻燃剂,所述的改性阻燃剂通过如下方法制备得到:

18.将硼酸锌和碳酸镁分散在体积分数为40~60%的乙醇水溶液中,然后加入n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠搅拌均匀;接着在40~60℃的温度下研磨5~10小时;研磨结束后将研磨浆料干燥后即得所述的改性阻燃剂。

19.进一步优选地,硼酸锌和碳酸镁的总重量与乙醇水溶液以及n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷和木素磺酸钠的用量比为100g:300~600ml:5~10g:3~6g。

20.最优选地,硼酸锌和碳酸镁的总重量与乙醇水溶液以及n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷和木素磺酸钠的用量比为100g:500ml:6g:4g。

21.发明人进一步研究表明,将硼酸锌和无水碳酸镁组成的阻燃剂与n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠在乙醇水溶液中一起研磨改性得到的改性阻燃剂,其可以进一步大幅提高以聚二甲基硅氧烷为原料制备阻燃防火密封胶的阻燃效果。

22.本发明还提供了一种上述阻燃防火密封胶的制备方法,其通过如下方法制备得到:

23.先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.05~

‑

0.08mpa的真空度下搅拌10~30min;然后加入交联剂和催化剂,在

‑

0.08~

‑

0.1mpa的真空度下搅拌100~200min,即得所述的阻燃防火密封胶。

24.优选地,所述的阻燃防火密封胶的制备方法,其通过如下方法制备得到:

25.先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

26.有益效果:本发明提供了一种全新组成的阻燃剂,该阻燃剂以聚二甲基硅氧烷为原料制备而成;其通过加入硼酸锌和无水碳酸镁组成的阻燃剂,在只需加入1~5份阻燃剂的情况下,即可实现一定的防火阻燃效果。

具体实施方式

27.以下结合具体实施例来进一步解释本发明,但实施例对本发明不做任何形式的限定。

28.以下实施例中的聚二甲基硅氧烷均采用粘度(25℃cp)为5000的聚二甲基硅氧烷;交联剂选自甲基三丁酮肟基硅烷;催化剂选自和二月桂酸二丁基锡;增塑剂选自液体聚丁二烯;分散剂选自硬脂酸钙。实施例中的原料均为本领域技术人员可以通过购买途径获得的常规原料。

29.实施例1阻燃防火密封胶的制备

30.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

31.所述的阻燃剂由重量比为4:1的硼酸锌和碳酸镁组成;

32.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

33.实施例2阻燃防火密封胶的制备

34.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

35.所述的阻燃剂为改性阻燃剂,所述的改性阻燃剂通过如下方法制备得到:将硼酸锌和碳酸镁(硼酸锌和碳酸镁的重量比为4:1)分散在体积分数为50%的乙醇水溶液中,然后加入n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠搅拌均匀;接着在50℃的温度下研磨8小时;研磨结束后将研磨浆料干燥后即得所述的改性阻燃剂;其中,硼酸锌和碳酸镁的总重量与乙醇水溶液以及n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷和木素磺酸钠的用量比为100g:500ml:6g:4g。

36.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

37.对比例1阻燃防火密封胶的制备

38.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

39.所述的阻燃剂为硼酸锌;

40.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

41.对比例1与实施例1的区别在于,对比例1仅仅以硼酸锌作为阻燃剂;而实施例1则是采用硼酸锌和碳酸镁作为阻燃剂。

42.对比例2阻燃防火密封胶的制备

43.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

44.所述的阻燃剂为碳酸镁;

45.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

46.对比例2与实施例1的区别在于,对比例2仅仅以碳酸镁作为阻燃剂;而实施例1则是采用硼酸锌和碳酸镁作为阻燃剂。

47.对比例3阻燃防火密封胶的制备

48.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

49.所述的阻燃剂为改性阻燃剂,所述的改性阻燃剂通过如下方法制备得到:将硼酸锌和碳酸镁(硼酸锌和碳酸镁的重量比为4:1)分散在体积分数为50%的乙醇水溶液中,接着在50℃的温度下研磨8小时;研磨结束后将研磨浆料干燥后即得所述的改性阻燃剂;其中,硼酸锌和碳酸镁的总重量与乙醇水溶液的用量比为100g:500ml。

50.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真

空度下搅拌150min,即得所述的阻燃防火密封胶。

51.对比例3与实施例2的区别在于改性阻燃剂的制备方法不同;对比例3仅仅将硼酸锌和碳酸镁放入乙醇水溶液中研磨,并未加入n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠;而实施例2则是将硼酸锌和碳酸镁在研磨过程中加入了n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠。

52.对比例4阻燃防火密封胶的制备

53.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

54.所述的阻燃剂为改性阻燃剂,所述的改性阻燃剂通过如下方法制备得到:将硼酸锌和碳酸镁(硼酸锌和碳酸镁的重量比为4:1)分散在体积分数为50%的乙醇水溶液中,然后加入n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷搅拌均匀;接着在50℃的温度下研磨8小时;研磨结束后将研磨浆料干燥后即得所述的改性阻燃剂;其中,硼酸锌和碳酸镁的总重量与乙醇水溶液以及n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷的用量比为100g:500ml:10g。

55.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

56.对比例4与实施例2的区别在于改性阻燃剂的制备方法不同;对比例4中,硼酸锌和碳酸镁在研磨过程中仅仅加入了n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷,并未加入木素磺酸钠。而实施例2中,硼酸锌和碳酸镁在研磨过程中加入了n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠。

57.对比例5阻燃防火密封胶的制备

58.原料重量份组成:聚二甲基硅氧烷 85份;交联剂 8份;催化剂 1份;分散剂 3份;增塑剂 5份;阻燃剂 3份。

59.所述的阻燃剂为改性阻燃剂,所述的改性阻燃剂通过如下方法制备得到:将硼酸锌和碳酸镁(硼酸锌和碳酸镁的重量比为4:1)分散在体积分数为50%的乙醇水溶液中,然后加入木素磺酸钠搅拌均匀;接着在50℃的温度下研磨8小时;研磨结束后将研磨浆料干燥后即得所述的改性阻燃剂;其中,硼酸锌和碳酸镁的总重量与乙醇水溶液以及木素磺酸钠的用量比为100g:500ml:10g。

60.阻燃防火密封胶的制备方法:先将聚二甲基硅氧烷以及分散剂和阻燃剂放入高速搅拌机中,在

‑

0.06mpa的真空度下搅拌20min;然后加入交联剂和催化剂,在

‑

0.08mpa的真空度下搅拌150min,即得所述的阻燃防火密封胶。

61.对比例5与实施例2的区别在于改性阻燃剂的制备方法不同;对比例5中,硼酸锌和碳酸镁在研磨过程中仅仅加入了木素磺酸钠,并未加入n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷。而实施例2中,硼酸锌和碳酸镁在研磨过程中加入了n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠。

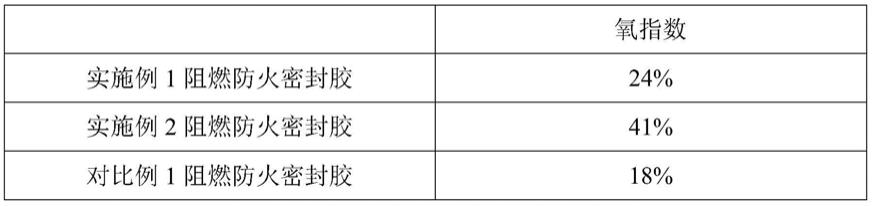

62.实验例1

63.将实施例1和2以及对比例1~5制备得到的阻燃防火密封胶,制成长100mm,宽6mm,厚3mm的样条;参照gb/t 2406.2

‑

2009测试阻燃防火密封胶样条在氧氮混合气流中维持平衡燃烧所需要的最低氧气浓度(氧指数);其中,氧指数越高,防火阻燃效果越好;测试结果

见表1。

64.表1.阻燃防火密封胶防火效果测试

[0065][0066][0067]

从表1试验数据可以看出,实施例1阻燃防火密封胶的阻燃防火效果要明显好于对比例1和2,这说明,以聚二甲基硅氧烷为原料制备阻燃防火密封胶,加入有硼酸锌和碳酸镁组成的阻燃剂;其阻燃防火效果要明显好于单独加入硼酸锌或碳酸镁。硼酸锌和碳酸镁在以聚二甲基硅氧烷为原料制备阻燃防火密封胶的过程中起到了协同阻燃的作用。

[0068]

从表1试验数据可以看出,实施例2阻燃防火密封胶的阻燃防火效果与实施例1相比,有着大幅的提高;这说明以硼酸锌和碳酸镁组成的阻燃剂,在含有n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷以及木素磺酸钠的乙醇水溶液中进行研磨得到的改性阻燃剂;其对制备得到的防火密封胶的阻燃防火效果与不改性的阻燃剂相比,有着大幅的提高。

[0069]

从表1试验数据可以看出,对比例3阻燃防火密封胶的阻燃防火效果与实施例1相当,并未有着明显的提高;这说明改性阻燃剂的制备方法对于能否提高阻燃防火密封胶阻燃防火效果有着决定性的作用;仅仅将硼酸锌和碳酸镁放入乙醇水溶液中研磨制备得到的改性阻燃剂,并不能有效地提高阻燃防火密封胶的阻燃防火效果。

[0070]

从表1试验数据可以看出,对比例4和5阻燃防火密封胶的阻燃防火效果与实施例1相比,虽然有提高,但提高幅度不大,远远小于实施例2的提高幅度;这说明改性阻燃剂的制备方法对于能否提高阻燃防火密封胶阻燃防火效果有着决定性的作用;仅仅将硼酸锌和碳酸镁放入只含有n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷或只含有木素磺酸钠的乙醇水溶液中研磨制备得到的改性阻燃剂,其并不能大幅提高阻燃防火密封胶阻燃防火效果;只有将硼酸锌和碳酸镁放入同时含有n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷和木素磺酸钠的乙醇水溶液中研磨制备得到的改性阻燃剂,才能大幅提高阻燃防火密封胶阻燃防火效果。