1.本发明属于改性环氧树脂灌封胶领域,具体涉及一种基于有机酸酐固化剂及有机硅改性环氧树脂所配制的有机硅改性环氧树脂灌封胶的制备方法和应用。

背景技术:

2.环氧树脂,附着力好、粘接性强、耐化学腐蚀性优异且有良好电绝缘性,因而在电路板封装与密封、电子元器件灌封与绝缘、防腐防潮等方面有广泛应用。而酸酐化合物作为环氧树脂的常用固化剂之一,具有挥发性小、毒性低、对皮肤刺激性弱,且固化后的环氧树脂胶层电性能优良、体积收缩性小等特点。然而受结构和固化方式所限,经小分子酸酐固化后的环氧树脂灌封胶,依然存在胶层刚性强、硬度大、耐冲击性与柔韧性较差等缺陷,因而在遭受外界应力作用或在环境温度发生变化时,胶层依然易出现开裂或封装的电子材料界面脱开、鼓包等现象。

3.聚有机硅氧烷(简称有机硅),玻璃化温度低、

‑

(ch3)2sio

‑

链段柔顺,用于环氧树脂改性,可明显改进环氧树脂硬且脆等缺陷;但传统的聚有机硅氧烷用于环氧树脂改性,因二者溶度参数相差较大、互溶性差,特别是平均分子量大时或用量大时聚有机硅氧烷与环氧树脂极易出现相分离,因而易导致改性后的环氧树脂体系发生浑浊、分层现象,这极大限制了有机硅在环氧树脂改性方面的应用,亟待改进。

技术实现要素:

4.为克服现有小分子酸酐固化的环氧树脂灌封胶柔韧性差、硬且脆等缺陷,并解决现有聚有机硅氧烷大分子与环氧树脂互溶性差、易出现相分离与浑浊等困扰工业的难题,本发明设计合成了一类小分子环氧基有机硅低聚体,将该低聚体用于环氧树脂的改性再经酸酐固化剂一步交联反应,不仅能解决市售的聚有机硅氧烷与环氧树脂互溶性差的难题,获得柔韧、防腐防潮兼备的改性环氧树脂灌封胶,且利用聚硅氧烷结构中si

‑

o键与si

‑

c键键能大、耐紫外性能好的特点,还能改善现有酸酐固化环氧树脂灌封胶的耐老化效果,进而延长环氧灌封胶封装的电子元器件的使用寿命。

5.为此,本发明采取了如下技术方案:

6.一种酸酐可固化有机硅改性环氧树脂灌封胶的制备方法和应用,所述的有机硅改性环氧树脂灌封胶由a、b两组分所组成;按质量份,a组分由100份有机硅改性环氧树脂、0

‑

20份活性环氧稀释剂ed、25

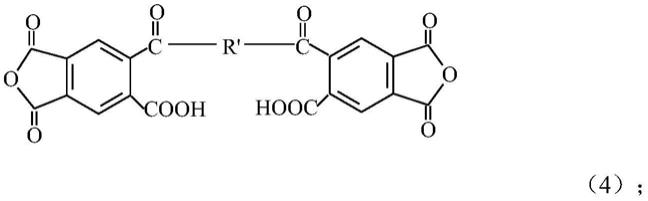

‑

50份纳米颜填料组成;b组分为含酸酐的固化剂。

7.而所述的有机硅改性环氧树脂,则由50

‑

85份环氧树脂、5

‑

25份聚合度为2

‑

8的2

‑

4官能环氧基低聚硅氧烷、10

‑

25份聚合度为4的1

‑

2官能环氧基/烃酯基改性环状低聚硅氧烷组成。

8.所述的环氧树脂,环氧当量约为0.2

‑

0.59,黏度约为2000

‑

20000mpa.s,选取双酚a型环氧树脂、双酚f型环氧树脂、氢化双酚a型环氧树脂、酚醛环氧树脂、脂肪族缩水甘油醚环氧树脂、脂肪族缩水甘油酯环氧树脂、缩水甘油醚胺环氧树脂等中的一种。

9.所述的聚合度为2

‑

8的2

‑

4官能环氧基低聚硅氧烷,为分子内含有2

‑

4个环氧基团、si

‑

o键的聚合度为2

‑

8的线性或环状低聚硅氧烷,主要包括si

‑

o键聚合度为2的α,ω

‑

二环氧基四甲基二硅氧烷、聚合度为4的1,3,5,7

‑

四环氧基环四硅氧烷、聚合度为8的笼状二环氧基低聚倍半硅氧烷(poss)及聚合度为8的笼状三环氧基低聚倍半硅氧烷(poss),优先选取si

‑

o键聚合度为2的α,ω

‑

二(2,3

‑

环氧丙氧丙基)四甲基二硅氧烷、si

‑

o键聚合度为2的α,ω

‑

二(3,4

‑

环氧环己基乙基)四甲基二硅氧烷、si

‑

o键聚合度为2的α,ω

‑

二(2,3

‑

环氧丙氧聚醚丙基)四甲基二硅氧烷,si

‑

o键聚合度为4的1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)四甲基环四硅氧烷、si

‑

o键聚合度为4的1,3,5,7

‑

四(3,4

‑

环氧环己基乙基)四甲基环四硅氧烷、si

‑

o键聚合度为4的1,3,5,7

‑

四(2,3

‑

环氧丙氧聚醚丙基)四甲基环四硅氧烷、si

‑

o键聚合度为8的笼状二(3,4

‑

环氧环己基乙基)六苯基poss、si

‑

o键聚合度为8的笼状三(3,4

‑

环氧环己基乙基)五苯基poss中的一种或任意两种混合物;所述的聚醚基,选取聚氧乙烯聚氧丙基醚基

‑

o(c2h4o)

a

(c3h6o)

b

‑

、聚氧乙烯醚基

‑

o(c2h4o)

a

‑

或聚氧丙烯醚基

‑

o(c3h6o)

b

‑

中的一种,式中a、b为0,1,2,3

…

整数,a、b的取值范围为0

‑

10、a+b=1

‑

10。

10.所述的聚合度为2

‑

8的2

‑

4官能环氧基低聚硅氧烷,可直接从有关厂家订购或用聚合度为2

‑

8的2

‑

4官能含氢低聚硅氧烷与烯基环氧化合物如烯丙基缩水甘油醚(age)、1,2

‑

环氧

‑4‑

乙烯基环己烷、烯丙基聚醚环氧化合物等的硅氢化加成反应制备;所述的烯丙基聚醚环氧化合物,选取烯丙基聚氧乙烯聚氧丙烯环氧基醚[ch2=chch2o(c2h4o)

a

(c3h6o)

b

ch2ch(o)ch2]、烯丙基聚氧乙烯环氧基醚[ch2=chch2o(c2h4o)

a

(c3h6o)

b

ch2ch(o)ch2]或烯丙基聚氧丙烯环氧基醚[ch2=chch2o(c3h6o)

b

ch2ch(o)ch2],式中a,b的取值范围同上。

[0011]

所述的si

‑

o键聚合度为4的1

‑

2官能环氧基/烃酯基改性环状低聚硅氧烷,结构如(1)

‑

(3)所示,为分子内连有1

‑

2个环氧基且同时连有2

‑

3个烃酯基(x)的环状低聚硅氧烷。

[0012][0013]

式中,x=

‑

c8h

17

~

‑

c

18

h

37

的烷基、苯乙撑基

‑

ch2ch2c6h5或烷酯基ch2chmcoor,m=h、ch3,r=

‑

ch3~

‑

c

18

h

37

;ep为2,3

‑

环氧丙氧基丙基、3,4

‑

环氧环己基乙基、丙基聚氧乙烯聚氧丙烯环氧基醚[

‑

c3h6o(c2h4o)

a

(c3h6o)

b

ch2ch(o)ch2]中的一种,式中a、b的取值范围同上。

[0014]

优先选取结构如式(1)所示x=

‑

c8h

17

~

‑

c

18

h

37

或

‑

ch2ch2c6h5的一官能1

‑

环氧基

‑

3,5,7

‑

三烃基

‑

1,3,5,7

‑

四甲基环四硅氧烷、结构如式(1)所示x=

‑

ch2chmcoor的一官能1

‑

环氧基

‑

3,5,7

‑

三烷酯基

‑

1,3,5,7

‑

四甲基环四硅氧烷、结构如式(2)所示x=

‑

c8h

17

~

‑

c

18

h

37

或

‑

ch2ch2c6h5的二官能1,3

‑

二环氧基

‑

5,7

‑

二烃基

‑

1,3,5,7

‑

四甲基环四硅氧烷、结构如式(2)所示x=ch2chmcoor的二官能1,3

‑

二环氧基

‑

5,7

‑

二烷酯基

‑

1,3,5,7

‑

四甲基环四硅氧烷、结构如式(3)所示x=

‑

c8h

17

~

‑

c

18

h

37

或

‑

ch2ch2c6h5的二官能1,5

‑

二环氧基

‑

3,7

‑

二烃基

‑

1,3,5,7

‑

四甲基环四硅氧烷、结构如式(3)所示x=ch2chmcoor的二官能1,5

‑

二环氧基

‑

3,7

‑

二烷酯基

‑

1,3,5,7

‑

四甲基环四硅氧烷等中的一种或任意两种的混合物;所述的烃基为

‑

c8h

17

~

‑

c

18

h

37

的烷基或苯乙撑基(

‑

ch2ch2c6h5)中的一种,所述的烷酯基为ch2chmcoor,式中m=h或ch3、r=

‑

ch3~

‑

c

18

h

37

。

[0015]

所述的聚合度为4的1

‑

2官能环氧基/烃酯基改性环状低聚硅氧烷,用si

‑

o键聚合度为4的四甲基环四硅氧烷(d

4h

)与烯基环氧化合物(ae)、α

‑

烯烃或α

‑

烯酯的硅氢化加成反应合成;所述的烯基环氧化合物(ae),选取烯丙基缩水甘油醚、1,2

‑

环氧

‑4‑

乙烯基环己烷、烯丙基聚醚环氧化合物中的一种;所述的α

‑

烯烃主要为α

‑

c8‑

18

烯烃,选取α

‑

辛烯、α

‑

十二烯、α

‑

十六烯、α

‑

十八烯或苯乙烯中的一种;所述的α

‑

烯酯,主要为分子结构中既含有烯基又含有酯基的化合物,选取丙烯酸c1‑

18

酯、甲基丙烯酸c1‑

18

酯等中的一种,优先选取(甲基)丙烯酸c4‑

18

酯;所述的烯丙基聚醚环氧化合物,选取结构同前所述的烯丙基聚氧乙烯聚氧丙烯环氧基醚、烯丙基聚氧丙烯环氧基醚、烯丙基聚氧乙烯环氧基醚中的一种。

[0016]

所述的活性环氧稀释剂(ed),为分子中含有1

‑

2个环氧基、既可参与环氧基特有的化学反应同时又能发挥类似溶剂稀释作用的化合物或聚合物,选取丁基缩水甘油醚、c

12

‑

14

脂肪族烷基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚、二缩水甘油醚[又名二(2,3

‑

环氧丙基)醚]、1,6

‑

已二醇二缩水甘油醚、新戊二醇二缩水甘油醚、聚丙二醇二缩水甘油醚等中的一种。

[0017]

所述的填料,为具有导热与阻燃作用的无机填料,选取疏水性球状三氧化二铝、疏水性氢氧化铝al(oh)3、纳米二氧化钛或碳酸钙等中的一种;所述的分散剂为byk

‑

atu或byk

‑

161。

[0018]

所述的b组分酸酐固化剂,为分子内连有1

‑

2个酐基的小分子酸酐化合物或低聚物,选取甲基六氢苯酐、六氢苯酐、均苯四酐、聚醚桥连二酸酐(cba)等中的一种或任意两种的混合物;所述的聚醚桥连二酸酐固化剂,结构如式(4)所示,参照文献cn112679704用均苯四甲酸二酐和聚醚二醇的酯化反应制备,式中r

′

为聚醚基,选取聚氧乙烯醚基

‑

o(c2h4o)

a1

‑

、聚氧丙烯醚基

‑

o(c3h6o)

b1

‑

、聚氧乙烯聚氧丙烯醚基

‑

o(c2h4o)

a1

(c3h6o)

b1

‑

或聚四氢呋喃醚基

‑

o[(ch2)4o]

c

‑

等中的一种,式中a1、b1、c为1,2,3

…

整数,a1、b1、c的取值范围为0

‑

30,a1+b1=1

‑

30。

[0019][0020]

所述组分b中的酸酐固化剂用量控制为:体系a组分中所含环氧基的摩尔数:b组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:1

‑

0.8。

[0021]

所述的一种酸酐可固化有机硅改性环氧树脂灌封胶的制备方法为:按质量份,依次称取环氧树脂、si

‑

o键聚合度为2

‑

8的2

‑

4官能环氧基低聚硅氧烷、si

‑

o键聚合度为4的1

‑

2官能环氧基/烃酯基改性环状低聚硅氧烷,搅拌混匀,得有机硅改性环氧树脂,然后再按比例加入活性环氧稀释剂、纳米填料、分散剂等,用转速为1000

‑

1500r/min的高速分散机搅拌分散30

‑

60min,抽真空脱泡,所得混合物,记作组分a;

[0022]

然后,按组分a中所含环氧基的摩尔数:b组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:1

‑

0.8的比例,再称取b组分——酸酐固化剂,将a与b搅拌混匀,抽真空脱泡,所得混

合物,即为酸酐可固化有机硅改性环氧树脂灌封胶。

[0023]

所述的酸酐可固化有机硅改性环氧树脂灌封胶的应用步骤为:取酸酐可固化的有机硅改性环氧树脂灌封胶,灌注入电子元器件或电路板表面,室温流平30min,然后加热升温至120

‑

150℃固化30

‑

120min,所得试样,即固化后的机硅改性环氧树脂灌封胶测试样。

[0024]

所述的酸酐可固化有机硅改性环氧树脂灌封胶的应用,包括该灌封胶在电路板与电器元件封装、灌封、密封以及相关领域等多个方面的应用。

[0025]

所述的酸酐可固化有机硅改性环氧树脂灌封胶的应用性能,用下列方法评价:邵氏硬度a,参照gb/t531

‑

1999用time5430数显式邵氏a型硬度计测定;断裂伸长率,参照gb/t1040.1

‑

2006方法用万能拉力机测定;耐冲击性:参照涂层方法将酸酐可固化有机硅改性环氧树脂灌封胶喷涂在马口铁表面制样,然后同灌封胶方法进行固化,再参照gb/t1732

‑

1993方法用耐冲击器测定;胶层柔韧性:参照涂层方法制样,用qtx型漆膜柔韧性测定仪器测定;耐老化性能:参照gb/t2423.24

‑

1995标准用kk

‑

sn

‑

150氙灯耐老化试验箱测定,测试温度为85℃,相对湿度rh控制为85%,测试时间1000h。胶层表面防水性能:以水在胶层表面的接触角(wca)表示,用jc

‑

2000c1型静态接触角测量仪,水滴大小为5μl,wca越大,表示胶层表面的拒水性越好、防潮性能越佳。

[0026]

本发明的有益效果:本发明充分利用环氧基低聚硅氧烷与环氧树脂互溶性好、不发生相分离的特点,首先将分子结构中含2

‑

4个环氧基、si

‑

o键聚合度为2

‑

8的低聚硅氧烷(esi

‑

1)、分子结构中含1

‑

2个环氧基、si

‑

o键聚合度为4的环氧基/烃酯基改性环状低聚硅氧烷(esi

‑

2)与环氧树脂共混,先制成均一相有机硅改性环氧树脂,然后再经甲基六氢苯酐、聚醚桥连二酸酐等固化剂交联固化,首先可解决传统聚硅氧烷大分子用于环氧树脂改性易产生的相分离、浑浊等难题,从而实现有机硅改性环氧灌封胶的透明、均一相;其次,本发明巧妙利用聚硅氧烷玻璃化温度低、硅氧烷链段

‑

[(ch3)2sio]

‑

柔性好、而s

‑

o键与c

‑

c键键能大而不易氧化的特点,将低聚esi

‑

1均匀引入键合在环氧树脂体系内,可改善环氧树脂的柔韧性差、解决固化后胶层硬且脆、使用中易开裂等问题;而将环氧基/长链烃酯基改性环状低聚硅氧烷esi

‑

2引入环氧树脂体系,利用esi

‑

2结构中表面能低长链烃基如c8‑

18

烷基、苯乙撑基、烷酯基等受热定向排列、覆盖于环氧树脂的表面,可有效改善环氧基树脂的耐紫外与防水防潮效果,从而使胶层不易老化,进而达到延长环氧树脂封装的电子元器件使用寿命的目的。

[0027]

本发明制得的有机硅改性环氧树脂灌封胶,可克服市售聚硅氧烷遇环氧树脂易出现的浑浊、分层现象,在120

‑

150℃受热后可实现胶层固化。与未改性环氧灌封胶相比,本发明有机硅改性的环氧树脂灌封胶,柔韧性、断裂伸长率与耐冲击性增加、抗老化性能增强,胶层表面水的接触角可达到89

‑

112

°

,表明胶层有较好的防水防潮效果。

具体实施方式

[0028]

下面结合实施例对本发明做进一步说明,但是本发明并不局限于以下实施例。(一)聚合度为4的1

‑

2官能环氧基/烃酯基改性环状低聚硅氧烷的制备

[0029]

在装有温度计、回流冷凝管、搅拌器的三颈瓶中,按计量比依次加入0.1mol四甲基环四硅氧烷(d

4h

)、1/3

‑

1/5摩尔总量的烯基环氧化合物ae与α

‑

烯烃或α

‑

烯酯的混合物,搅拌混匀,然后加热升温至80℃,再加入20

‑

30ppm络合铂催化剂kp22,搅拌3

‑

5min待体系开始放

热,再开始滴加入余量ae与α

‑

烯烃或α

‑

烯酯的混合物,控制滴加速度以使体系反应温度维持在80

‑

90℃,滴料完毕,可适量再补加部分kp22继续控温80

‑

90℃搅拌反应4h,然后在120℃、p

表

(表压)约0.08

‑

0.09mpa条件下减压脱低沸,得无色

‑

浅黄色透明液体,即si

‑

o键聚合度为4、结构如式(1)

‑

(3)所示的1

‑

2官能环氧基/烃酯基改性的环状低聚硅氧烷(ers)。本发明各实施例合成的环氧基/烃酯基改性的环状低聚硅氧烷的原料用量一览表见表1。

[0030]

表1实施例制备的环氧基/烃酯基改性环状低聚硅氧烷原材料用量一览表

[0031][0032]

*age:烯丙基缩水甘油醚;ah307030:mn=300、b=3的烯丙基聚氧丙烯环氧基醚;evch:1,2

‑

环氧

‑4‑

乙烯基环己烷

[0033]

(二)实施例

[0034]

实施例1

[0035]

按质量份,依次称取85.0g环氧当量约为0.51、黏度约为11000mpa.s的双酚a型环氧树脂e

‑

51、5.0g si

‑

o键聚合度为4的1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)四甲基环四硅氧烷、10.0g si

‑

o键聚合度为4、结构如式(2)所示x=

‑

c8h

17

、ep为2,3

‑

环氧丙氧丙基的二官能1,3

‑

二(2,3

‑

环氧丙氧丙基)

‑

5,7

‑

二辛基

‑

1,3,5,7

‑

四甲基环四硅氧烷与结构如式(3)所示二官能1,5

‑

二(2,3

‑

环氧丙氧丙基)

‑

3,7

‑

二辛基

‑

1,3,5,7

‑

四甲基环四硅氧烷的混合物,搅拌混匀得总计100.00g有机硅改性环氧树脂,然后再加入10.0g丁基缩水甘油醚、0.5g byk

‑

atu分散剂、25.0g al2o3,用转速为1500r/min的分散机搅拌分散30min,再在p

表

0.7mpa条件下抽真空脱泡10min,所得混合物记作a1组分。

[0036]

然后,按a1组分中所含环氧基的摩尔数:b1组分酸酐固化剂中(酐基+羧基)的摩尔数为1:1的比例再称取95.52g甲基六氢苯酐固化剂(b1),将a1与b1搅拌混匀,所得混合物,即为酸酐可固化的有机硅改性环氧灌封胶,记作ase

‑

1。

[0037]

实施例2

[0038]

按质量份,依次称取50.0g环氧当量约为0.44、黏度约为20000mpa.s的双酚a型环氧树脂e

‑

44、25.0g si

‑

o键聚合度为2的α,ω

‑

二(2,3

‑

环氧丙氧丙基)四甲基二硅氧烷、25.0g si

‑

o键聚合度为4、结构如式(1)所示x=

‑

c

18

h

37

、ep=3,4

‑

环氧环己基乙基的1

‑

(3,4

‑

环氧环己基乙基)

‑

3,5,7

‑

三(十八烷基)

‑

1,3,5,7

‑

四甲基环四硅氧烷,搅拌混匀,得总计100.00g有机硅改性环氧灌树脂,然后再加入1.0g byk

‑

atu分散剂、50.0g纳米tio2,用转速

为1000r/min的高速分散机搅拌分散60min,再在p

表

0.7mpa条件下抽真空脱泡30min,所得混合物记作a2组分。

[0039]

然后,按a2组分中所含环氧基的摩尔数:b2组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:0.8的比例,称取80.97g结构如式(4)所示、r

′

=

‑

o(c3h6o)3‑

、固含量约59.03%、(羧基+酐)含量约为0.6364%的聚氧丙烯醚桥连二酸酐cba固化剂(b2),将a2与b2搅拌混匀,所得混合物即为酸酐可固化的有机硅改性环氧灌封胶,记作ase

‑

2。

[0040]

实施例3

[0041]

按质量份,依次称取70.0g环氧当量约为0.59、黏度约12000mpa.s酚醛环氧树脂f

‑

51、15.0g si

‑

o键聚合度为8的笼状二(3,4

‑

环氧环己基乙基)六苯基poss、15.0g si

‑

o键聚合度为4、结构如式(1)所示x=

‑

ch2ch2c6h5(苯乙撑基)、ep为b=3的环氧基聚氧丙烯丙基的一官能1

‑

(环氧基聚氧丙烯丙基)

‑

3,5,7

‑

三(苯乙撑基)

‑

1,3,5,7

‑

四甲基环四硅氧烷搅拌混匀,得总计约100.00g有机硅改性环氧树脂,然后再加入10.0g聚丙二醇二缩水甘油醚(环氧当量320g/eq)活性稀释剂、0.5g byk

‑

atu分散剂、25.0g疏水性纳米氢氧化铝,搅拌混匀后用转速为1000r/min的高速分散机搅拌分散40min,再在p

表

0.7mpa条件下抽真空脱泡20min,所得混合物,记作a3组分。

[0042]

然后,按体系a3组分中所含环氧基的摩尔数:b3组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:0.8的比例,再称取由52.58g甲基六氢苯酐与20.81g结构如式(4)所示、r

′

=

‑

o(c3h6o)3‑

、固含量约59.03%、(酐基+羧基)含量约为0.6364%的聚氧丙烯醚桥连二酸酐cba组成的固化剂(b3),将a3与b3搅拌混匀,所得混合物即为酸酐可固化的有机硅改性环氧灌封胶,记作ase

‑

3。

[0043]

实施例4

[0044]

按质量份,依次称取65.0g环氧当量约为0.51、黏度约8000mpa.s的氢化双酚a环氧树脂、5.0g si

‑

o键聚合度约为4的1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)四甲基环四硅氧烷、10.0g si

‑

o键聚合度为2的α,ω

‑

二(2,3

‑

环氧丙氧丙基)四甲基二硅氧烷(mn362.61)、20.0g si

‑

o键聚合度为4、结构如式(2)所示r=

‑

ch2ch2cooc

12

h

25

、m=h、ep=2,3

‑

环氧丙氧丙基的1,3

‑

二(2,3

‑

环氧丙氧丙基)

‑

5,7

‑

二(丙酰氧月桂酯)

‑

1,3,5,7

‑

四甲基环四硅氧烷与结构如式(3)所示1,5

‑

二(2,3

‑

环氧丙氧丙基)

‑

3,7

‑

二(丙酰氧月桂酯)

‑

1,3,5,7

‑

四甲基环四硅氧烷混合物,搅拌混匀得总计100.00g有机硅改性环氧树脂,然后再加入10.0g新戊二醇二缩水甘油醚活性稀释剂、0.75g byk

‑

161分散剂、30.0g al2o3,搅拌混匀后用转速为1000r/min的高速分散机搅拌分散45min,再在p

表

0.7mpa条件下抽真空脱泡15min,所得混合物记作a4组分。

[0045]

然后,按体系a4组分中所含环氧基的摩尔数:b4组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:0.9的比例,称取由74.94g甲基六氢苯酐与5.40g均苯四甲酸二酐组成的固化剂b4(预先加热溶成透明状)及0.92g 2

‑

乙基

‑4‑

甲基咪唑固化促进剂,将a4与b4及固化促进剂搅拌混匀,所得混合物即为酸酐可固化的有机硅改性环氧灌封胶,记作ase

‑

4。

[0046]

实施例5(实施例1的对比例)

[0047]

配方与原料用量同实施例1,但不加1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)四甲基环四硅氧烷、1,3

‑

二(2,3

‑

环氧丙氧丙基)

‑

5,7

‑

二辛基

‑

1,3,5,7

‑

四甲基环四硅氧烷与1,5

‑

二(2,3

‑

环氧丙氧丙基)

‑

3,7

‑

二辛基

‑

1,3,5,7

‑

四甲基环四硅氧烷,同法制备a5组分。

[0048]

然后,按a5组分中所含环氧基的摩尔数:b5组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:1称取甲基六氢苯酐固化剂(b5),再将a5与b5组分搅拌混匀,所得混合物即为酸酐可固化环氧灌封胶,用作实施例1的参比。

[0049]

实施例6(实施例2的对比例)

[0050]

配方与原料用量均同实施例2,但用市售黏度约190mpa.s、环氧基含量约为0.02%的端环氧硅油(浙江汉邦化工有限公司)、或用黏度约130mpa.s、环氧基含量约为0.2%的侧链环氧硅油(浙江恒业成公司)等量代替实施例2中的1,3,5,7

‑

四(2,3

‑

环氧丙氧丙基)四甲基环四硅氧烷、1,3

‑

二(2,3

‑

环氧丙氧丙基)

‑

5,7

‑

二辛基

‑

1,3,5,7

‑

四甲基环四硅氧烷与1,5

‑

二(2,3

‑

环氧丙氧丙基)

‑

3,7

‑

二辛基

‑

1,3,5,7

‑

四甲基环四硅氧烷,同法制备有机硅改性环氧树脂灌封胶a6组分,搅拌均匀后,体系呈浑浊不透明状,放置后分为上下两层。

[0051]

将a6与b2固化剂按a6中所含环氧基的摩尔数:b2组分酸酐固化剂中(酐基+羧基)的摩尔数约为1:0.8的比例将a6与b2搅拌混匀,固化条件同实施例2,结果:灌封胶层表面发粘,无法有效固化。

[0052]

性能测试

[0053]

取实施例1

‑

5所制备的有机硅改性环氧灌封胶以及对比样,灌注入测试用聚四氟乙烯模具中,制成厚度约为2mm的测试样;或以打毛处理后的洁净马口铁做基材,取实施例1

‑

5制备的有机硅改性环氧灌封胶及对比样,用80目丝棒将灌封胶涂在马口铁表面,制成厚度25

‑

30μm测试样;将所有测试样在室温流平30min,然后置于烘箱中在120

‑

150℃固化60min,所得样品即酸酐固化的有机硅改性环氧树脂灌封胶测试样,在室温25

±

2℃、相对湿度rh约为48%条件下平衡24h后,进行有关性能测定:邵氏硬度a参照gb/t531

‑

1999用time5430数显式邵氏a型硬度计测定;断裂伸长率参照gb/t1040.1

‑

2006制样用万能拉力机测定;胶层的耐冲击性参照gb/t1732

‑

1993用耐冲击器测定;胶层柔韧性参照漆膜测试方法用qtx型漆膜柔韧性测定仪器测定;耐老化性能参照gb/t2423.24

‑

1995标准用kk

‑

sn

‑

150氙灯耐老化试验箱测定;环氧灌封胶胶层表面的防水性能,以水在胶层表面的接触角(wca)表示,用jc

‑

2000c1型静态接触角测量仪,水滴大小为5μl;wca越大,表示胶层表面的拒水性越好、防潮性能越佳。实施例1

‑

5实验测试结果见表2。

[0054]

表2实施例1

‑

5酸酐固化有机硅改性环氧树脂灌封胶性能的测试结果

[0055][0056]

从表2可见,实施例1

‑

4环氧基低聚硅氧烷改性的环氧树脂灌封胶与对比实施例5相比,胶层的邵氏硬度a均有所下降、断裂伸长率增加,胶层柔韧性(用练轴棒弯曲180

°

)从对比例的2cm下降为1mm、耐冲击由对比例的35cm增加至≥70cm,而胶层表面水的接触角wca

则从对比例73.6

°

上升到89

‑

112

°

,表明有机硅改性后的环氧树脂灌封胶,胶层的柔韧性与耐冲击性增加、表面疏水防潮性增强;另外,改性后的胶层在85℃、相对湿度rh为85%湿热条件下用氙灯照射1000h,胶层表面浅黄无明显变化,表明经有机硅改性后的环氧树脂灌封胶,确有降低环氧灌封胶硬度、改善胶层耐冲击和柔韧性,提高胶层表面疏水防潮之效果。