1.本发明总体属于化工新材料和复合功能材料领域,具体涉及一种具有超疏水性的牡蛎壳粉复合填料及其制备方法。

背景技术:

2.近年来,随着人们对牡蛎消费需求的不断扩大,我国沿海各省牡蛎养殖业的规模和生产加工能力也得到快速发展。目前,对牡蛎最主要的加工在于其可食用的部分,牡蛎壳则大多当作不可回收的垃圾废物扔掉。大量牡蛎壳的随意倾倒,久而久之堆积成山,在此过程中其壳内残留的有机质会滋生大量有害物质,对环境和空气质量造成严重的污染。现在我国对于非食用部分牡蛎壳的利用效率低,导致了牡蛎壳“产”、“消”失衡,增加了环境压力,成为急需治理的环境污染难题。

3.因此,如何资源整合食品加工的废弃物——牡蛎壳,从而减少环境污染、废弃物堆积并产生经济效益是本领域技术人员亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种具有超疏水性的牡蛎壳粉复合填料,将废弃的牡蛎壳高效利用,充分发挥出牡蛎壳的功能,在扩大高分子复合材料填充体系功能性的同时,降低牡蛎壳粉复合材料填充体系的成本,减少废弃牡蛎壳对环境的危害。

5.本发明的主要原料牡蛎壳,是一种天然生物矿化可再生资源,其化学成分中碳酸钙约占牡蛎壳重量的90%以上,其余约有5%左右的为有机基质,具有规整程度极高的有机

‑

无机交叉层叠结构,因而,可以成为具有多种协同增韧机制的生物矿化纳米复合材料,其强度和韧性都高出普通矿物cac03几个数量级。目前国内外工业碳酸钙原料主要来源于开采方解石和石灰石矿。这种开采不但破坏自然景观植被和生态环境,造成水土流失,而且后生产加工过程能耗高、环境污染严重。

6.而本发明方案中,微米级牡蛎壳粉作为粒状的功能性填料,能改进填充体系的耐擦伤性和光泽,增强耐冲击性,改善冷态流动性,在涂料中还有很好的减光性、防老化性等功能。此外,由牡蛎壳粉疏松多孔,具有良好的吸附性、抗菌性、低的堆积密度和对高分子物质的亲和性。通过与其它形状的无机矿物粉体的复合,制备出新型的生物质牡蛎壳粉复合填料,应用于高分子基体材料的填充中,极大地提高了废弃牡蛎壳资源的利用效率。对于可再生资源的高效开发,“变废为宝”,实现资源的循环利用具有重大的现实意义。

7.本发明的另一目的在于提供一种具有超疏水性的牡蛎壳粉复合填料的制备方法,通过选择特定无机材料和不同形状粒径的无机矿物粉体与微米级牡蛎壳粉进行复合,然后在高混机中利用机械力化学技术制备复合材料并对其活化改性,可以大大提高高聚物基体材料的强度等性能,同时利用添加复合填料达到降低最终材料成本的目的。

8.本发明方案中,原料易采易得,成本低廉,安全无污染。而且,工艺流程简化,反应温度较低,改性和活化过程对设备要求低,操作简单安全,尤其适合大规模工业化生产。制

备得到的复合填料具有高白度和高活化度的特点,该复合填料还具有超疏水性,在有机基体中的分散性更好,可广泛应用于塑料、涂料、橡胶、日用化学品等领域。

9.为实现上述目的,本发明提供一种具有超疏水性的牡蛎壳粉复合填料的制备方法,具体包括以下步骤:

10.(1)牡蛎壳预处理:选择室外露天风干的牡蛎壳作为原料,先砂洗,再用清水冲洗,然后在400℃条件下脱水处理30min以上,至牡蛎壳的水分含量低于0.3%;

11.(2)制备牡蛎壳粉:将步骤(1)处理后的牡蛎壳粉碎至d

50

为2.0um~2.5um,d

90

≤7um;

12.(3)制备复合填料:将步骤(2)得到的牡蛎壳粉与无机粉体混匀,得到复合粉体,再采用表面活性剂对复合粉体活化改性,即得牡蛎壳粉复合填料。

13.在一优选的实施方式中,所述步骤(1)中,原料牡蛎壳为去除牡蛎肉后,打开双壳,将其堆放在可排污通风的露天场所,风化两年及以上的风干牡蛎壳。

14.在一优选的实施方式中,所述步骤(1)中,砂洗是指:选用大颗粒的建筑用砂土,将牡蛎壳与砂土按质量比3:(0.5

‑

2)的比例混合搅拌,在300rpm~600rpm转速下,搅拌8~15min;优选的,牡蛎壳与砂土按质量比为3:1;所述混合搅拌可以采用本领域技术人员已知的各种搅拌器械或工具,优选的采用滚筒式搅拌机。

15.在一优选的实施方式中,所述步骤(1)中,先砂洗,再用清水冲洗,其中,砂洗是利用砂土与牡蛎壳的摩擦力,洗去牡蛎壳中残留的有机质和牡蛎壳角质层上的附着物;水洗是在加有网格的水池上用清水冲洗,去除砂土和杂质,冲洗后的水还可以循环使用。

16.在一优选的实施方式中,所述步骤(1)中,脱水处理可采用本领域技术人员已知的任意脱水器械或工具,只要能使牡蛎壳中水分含量低于0.3%即可;优选的,脱水处理操作是:将水洗干净的牡蛎壳控水后,投入到隧道式烘干机的托盘上,将隧道烘干机的温度设置为80℃~120℃~180℃~250℃~350℃~400℃六个区,调整传送带的转速使物料在烘干机各个温度区域内分别停留5min以上,自牡蛎壳进入烘干机至烘干结束共烘干30min以上,使牡蛎壳在80℃~400℃条件下脱水干燥,保证牡蛎壳中水分含量低于0.3%。

17.在一优选的实施方式中,所述步骤(2)中,粉碎步骤分为两步,先粗粉碎至牡蛎壳颗粒粒径小于5mm,再超微粉碎至牡蛎壳粉体粒径d

50

为2.0um~2.5um,d

90

≤7um。

18.在一优选的实施方式中,所述步骤(2)中,粉碎步骤分为两步,粗粉碎和超微粉碎可以选用本领域技术人员已知的任意粉碎装置,只要牡蛎壳粒径达到粉碎要求即可;更优选的,两步粉碎步骤为:先经过颚式破碎机对牡蛎壳进行粗粉碎,然后将物料用料斗提升机送入锤式粉碎机进行粉碎至≤5mm的颗粒,再采用皮带输送机将物料送至新型超微粉碎机主机进行超微粉碎至牡蛎壳粉体粒径d

50

为2.0um~2.5um,d

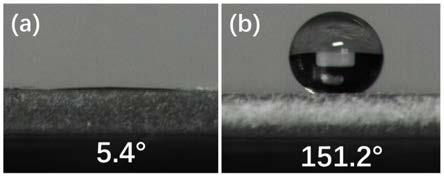

90

≤7.0um;

19.在一优选的实施方式中,所述步骤(3)中,无机粉体包括纳米二氧化硅、粒径在2500目~3500目的滑石粉、粒径d

50

为5~8um的硅灰石中的一种或多种。

20.在一优选的实施方式中,所述步骤(3)中,牡蛎壳粉与无机粉体的质量比为(60~95):(5~40),优选的,牡蛎壳粉与无机粉体的质量比为80:20。

21.在一优选的实施方式中,将牡蛎壳粉与无机粉体高速混匀可以选用本领域技术人员已知的任意设备,优选的,采用高速混匀机。

22.在一优选的实施方式中,所述步骤(3)中,混匀的具体操作是:将牡蛎壳粉与无机

粉体高速混匀,混合温度为100℃~120℃,在900rpm~1200rpm的转速下,高速混合10~15min。

23.在一优选的实施方式中,所述步骤(3)中,表面活性剂包括硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、硬脂酸中的一种或多种。

24.在一优选的实施方式中,所述步骤(3)中,表面改性剂的加入量为牡蛎壳粉的1.5wt%~5.0wt%。

25.在一优选的实施方式中,将表面活性剂与复合粉体高速混合可以选用本领域技术人员已知的任意设备,优选的,采用高速混匀机。

26.在一优选的实施方式中,所述步骤(3)中,活化改性的具体操作是:将表面活性剂与复合粉体高速混合,混合温度为120℃~140℃,转速为900rpm~1200rpm,混合反应12~15min。

27.与现有技术相比,根据本发明的一种具有超疏水性的牡蛎壳粉复合填料及其制备方法具有如下优点:

28.1、本发明的牡蛎壳粉复合填料的制备方法,采用风化、砂洗和水洗的简单有效方式,最大限度的保留了牡蛎壳中的有机质,使得牡蛎壳粉这种天然有机

‑

无机杂化材料能够在填充体系中与有机质很好的结合,同时避免了现行酸碱清洗对牡蛎壳中有机质的破坏和对环境的污染。

29.2、本发明的牡蛎壳粉复合填料的制备方法,采用隧道式烘干机对清洗控水后的牡蛎壳进行脱水干燥,最高温度达到400℃,保证了后续超细粉碎工艺中物料不黏连,同时在300℃以上干燥温度下,可以分解牡蛎壳中残存的肉质。

30.3、本发明的牡蛎壳粉复合填料的制备方法,首先采用颚式破碎机和锤式粉碎机进行粗粉碎,然后采用新型超微粉碎机对牡蛎壳粉碎加工,所加工的牡蛎壳粉粒径达到了d

50

为2.0um~2.5um,而且粒径分布窄,从而达到了高档高聚物中碳酸钙类填料所要求的粒径大小和粒径分布要求。

31.4、通过本发明对牡蛎壳粉的无机、有机复合改性,可在应用时增强牡蛎壳粉与基体,特别是与有机聚合物基体间的相容和结合作用。另外,无机粉体对牡蛎壳粉进行表面包覆还能使其表面粗糙化和棱角钝化,能有效提高填充制品的力学性能,并改善制品的加工性能。此外,纳米无机颗粒将微米级的牡蛎壳粉包覆在客观上形成了构建超疏水材料所需的分级的、粗糙的表面结构,而铝酸酯、硬脂酸等的表面改性使复合填料的表面能降低,最终使复合填料具有超疏水的性质。

附图说明

32.从下面结合附图对本发明实施例的详细描述中,本发明的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

33.图1为本发明实施例1制得的牡蛎壳粉的sem电镜照片;

34.图2为本发明实施例1制得的牡蛎壳粉的x射线粉末衍射图谱;

35.图3为牡蛎壳粉的水接触角测试结果示意图,其中(a)为未风化未改性的牡蛎壳粉的水接触角,(b)为本发明实施例1制得的牡蛎壳粉的水接触角;

36.图4为本发明对比例1硬脂酸钠用量对牡蛎壳粉吸油量的影响;

37.图5为本发明对比例2钛酸酯311w用量对牡蛎壳粉吸油量的影响。

具体实施方式

38.本发明的牡蛎壳粉复合填料的制备方法,采用机械力化学法,将微米级的牡蛎壳粉与纳米级二氧化硅进行复合,然后用酯类偶联剂对其活化,进行疏水改性,提高了复合填料在有机基体中的分散性和填料的白度,实现了复合材料之间的化学结合。采用机械力化学法,将微米级的牡蛎壳粉与片状的滑石粉体进行复合,然后用酯类偶联剂对其活化,进行疏水改性,提高了复合填料在有机基体中的分散性和高聚物复合材料的拉伸模量,实现了复合材料之间的化学结合。采用机械力化学法,将微米级的牡蛎壳粉与纤维状的硅灰石粉体进行复合,然后用酯类偶联剂对其活化,进行疏水改性,提高了复合填料在有机基体中的分散性和高聚物复合材料的拉伸和撕裂强度,实现了复合材料之间的化学结合。因此本发明采用无机、有机复合改性的方法制备出牡蛎壳粉复合填料,是一种对废弃牡蛎壳高效利用简单可行的技术方案,适合大规模推广,特别是本技术方案制备的复合填料,不仅降低了制备成本,而且有效增加了复合填料的白度,使其应用范围更加广泛。

39.下面以具体实施例详细说明本发明的技术方案:

40.若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

41.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

42.本发明实施例中,所用的隧道风干机型号为河南万隆机械制造有限公司制造的专用设备;所用的新型超微粉碎机型号为:福建龙岩制备的yfm

‑

86新型超微粉碎机,新型超微粉碎机的工作原理是物料经变频给料机送入粉碎腔内,然后物料在离心力的作用下散向圆周边,并落入磨环的滚道内被环辊冲压、滚碾、研磨而粉碎。物料先经第一层粉碎后落入第二层及第三层,经过第三层粉碎后由甩盘甩出,再由高压离心风机抽入分级机,分级的粗颗粒物料回落重磨,细粉则随气流进入旋风收集器或布袋收尘器收集。气固分离,物料从卸料阀排出即为成品,空气经过除尘器净化后,通过风机及消声器排出。

43.在本发明中,重量份可以是μg、mg、g、kg等本领域公知的重量单位,也可以是其倍数,如1/10、1/100、10倍、100倍等。

44.在本发明中,采用的测定方法或仪器为:

45.白度测试:用仪器测白度时采用基准法,即采用一级标准,以氧化镁(mgo)标准白板的反射率为基准(100%),以试样板对相应波长测得得绝对反射比作为白度。上海昕瑞wsb

‑

3a型白度仪。

46.水接触角:粉体的疏水性通过测试以粉体为原料压制的片状表面的接触角来衡量。接触角和滚动角均用8μl水滴测量(jc2000c,上海中晨数字技术设备有限公司)

47.活化度:活化度的测定方法准确称取5g左右的样品,置于250ml分液漏斗中,加200ml水,以120次/min的速度往返振摇1min,然后置于漏斗架上,静止20~30min,待明显分层后,一次性将下沉碳酸钙放入预先在(105土5)℃干燥至恒重的坩埚式过滤器中,抽滤除去水,移入恒温箱内,在(105士5)℃干燥至恒重,精确至0.01g。

48.活化度以质量分数ω计,数值以%表示,按照下列公示计算:

49.ω=[1

‑

(m1‑

m2)/m]

×

100

[0050]

式中:

[0051]

m2—干燥后坩埚和未包覆碳酸钙的质量的数值,单位为克(g);

[0052]

m1—坩埚的质量的数值,单位为克(g);

[0053]

m—试料的质量的数值,单位为克(g);

[0054]

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于2%。

[0055]

吸油量:参考国家标准gb/t5211.15

‑

2014进行测试,具体方法为:称取试样1

‑

2g放在玻璃板上,逐滴滴加调墨油(亚麻仁油),在加油过程中用调墨刀充分仔细研压,务必使油与试样全部接触。滴加调墨油至试样与油粘结成团,用调墨刀铲起不散即为终点。随后换算成100g试样的最低吸油量为多少g。

[0056]

冲击强度:参考gb/t 18943

‑

2008标准;

[0057]

拉伸强度:参考gb/t 1040.1

‑

2018标准;

[0058]

断裂伸长率:参考gb/t 528

‑

2009标准。

[0059]

实施例1

[0060]

制备牡蛎壳粉,包括以下步骤:

[0061]

1)将存放风化两年的牡蛎壳投入到装有大颗粒建筑用砂土的滚筒中,壳砂比例为3:1,以300rpm搅拌砂洗20min后放入网筛中筛出牡蛎壳,然后用清水将留在牡蛎壳上的砂土冲洗干净,放在网格上控水30min;

[0062]

2)将控过水的洁净牡蛎壳投入隧道式烘干机的烘干车托盘上,将隧道烘干机的温度设置为80℃~120℃~180℃~250℃~350℃~400℃共6个温区,其中,80℃/120℃/180℃/250℃/350℃分别烘干5min,400℃烘干10min,使牡蛎壳自进入烘干机至烘干结束共35min,烘干结束的牡蛎壳冷却至50℃以下后,包装备用。

[0063]

3)将脱水烘干的牡蛎壳投入新型超微粉体粉碎生产线的颚式破碎机中,生产出d

50

为2.0um~2.5um,d

90

≤7um的牡蛎壳粉。

[0064]

本实施例中制备的牡蛎壳粉形貌如图1所示;本实施例中制备的牡蛎壳粉的物相组成如图2所示,通过xrd分析,牡蛎壳粉的主要成分为方解石,含有少量白云石。

[0065]

另外,本发明还将外购的未风化的牡蛎壳经物理研磨,至粒径为d

50

=5um,作为对比例,测定了其水接触角,结果如图3(a)所示,可以看出牡蛎壳粉为亲水粉体,水接触角仅为5.4

°

;而经本实施例改性处理后制备的牡蛎壳粉,其水接触角结果如图3(b)所示,可以看出经实施例1的改性处理后,牡蛎壳粉的水接触角增大到151.2

°

,达到超疏水的标准。

[0066]

最后,对本实施例的牡蛎壳粉进行白度测试,其白度为86.8%;

[0067]

对牡蛎壳粉进行粒径大小及其分布、比表面积测试,结果为d

50

为2.465um,d

90

为6.831um,比表面积(ssa)为1.294m2/g。

[0068]

实施例2

[0069]

一种牡蛎壳粉与滑石粉复合粉体填料的制备方法,包括以下步骤:

[0070]

将实施例1所加工的微米级牡蛎壳粉与3500目的滑石粉,按照重量份数,牡蛎壳粉80份,滑石粉20份的比例投入高混机中,设置转速为1000rpm,升温加热到物料温度100~110℃时,中速搅拌烘干(敞口)5min,使填料含水量低于0.3%。然后升温到120℃后,缓缓加入牡蛎壳粉重量3.0wt%的铝酸酯偶联剂,注意勿使偶联剂被搅拌桨打到高速混合机内壁。

自投入偶联剂始算,继续以1000rpm的转速升温(保证温度在125℃以上)反应10min,再加入牡蛎壳粉重量0.5wt%的硬脂酸,继续加速至1000rpm反应5min后,放料,密封保存。

[0071]

对本实施例的牡蛎壳粉与滑石粉复合粉体填料进行活化度、接触角和白度测试。其结果为:本实施例的牡蛎壳粉与滑石粉复合粉体填料的活化度≥99%;水接触角为150.3

°

;白度≥92%。

[0072]

另外,将本实例的改性牡蛎壳粉填充于pvc材料中,对比填充改性牡蛎壳粉前后pvc的力学性能。结果显示,填充了改性牡蛎壳粉的pvc材料的冲击强度提高了35.6%,拉伸强度提高了27.4%,断裂伸长率提高了22.8%,证明本发明的改性牡蛎壳粉对pvc材料的力学性能有显著的提升作用。

[0073]

实施例3

[0074]

一种牡蛎壳粉与无机纤维硅灰石超细粉体复合填料的制备方法,包括以下步骤:

[0075]

将实施例1所加工的微米级牡蛎壳粉与d

50

为5um的无机纤维硅灰石超细粉体,按照重量份数,牡蛎壳粉80份,无机纤维硅灰石超细粉体20份的比例投入高混机中,设置转速为1000rpm,升温加热到物料温度100-110℃时,中速搅拌烘干(敞口)5min,使填料含水量低于0.3%。然后升温到120℃后,缓缓加入牡蛎壳粉重量3.0wt%的硅烷偶联剂,注意勿使偶联剂被搅拌桨打到高速混合机内壁。自投入偶联剂始算,继续以1000rpm的转速升温(保证温度在120℃以上)反应5min,再加入牡蛎壳粉重量2.0wt%的钛酸酯偶联剂,继续加速至1000rpm反应5min后,放料,密封保存。

[0076]

对本实施例的牡蛎壳粉与无机纤维硅灰石超细复合粉体填料进行活化度、接触角和白度测试。其结果为:本实施例的牡蛎壳粉与滑石粉复合粉体填料的活化度≥99%;水接触角为150.7

°

;白度≥90%。

[0077]

对比例1

[0078]

将实施例1所加工的微米级牡蛎壳粉与d

50

为5um的无机纤维硅灰石超细粉体,按照重量份数,牡蛎壳粉80份,无机纤维硅灰石超细粉体20份的比例投入高混机中,设置转速为1000rpm,升温加热到物料温度100-110℃时,中速搅拌烘干(敞口)5min,使填料含水量低于0.3%。然后升温到120℃后,缓缓加入牡蛎壳粉重量1,2,3,4,5%的硬脂酸钠以1000rpm的转速升温(保证温度在120℃以上)反应5min,以牡蛎壳粉的吸油量测定硬脂酸钠对牡蛎壳粉的改性效果,结果如图4所示。

[0079]

吸油值也称树脂吸附量,表示填充剂对树脂吸收量的一种指数。在实际应用中,大多数填料用吸油值这个指标来大致预测填料对树脂的需求量。颗粒相同的填料,带空隙的比不带空隙的填料颗粒吸油值要髙,所以油吸附量小的填料在树脂中的用量就可增加。

[0080]

吸油值对选择填料具有重要的指导意义,它直接影响到模塑料的成本和加工性能。填料吸油值大,树脂消耗量增加,无形中提髙了成本。吸油值上升,树脂的黏度随即上升,这会严重影响其对纤维的浸渍,甚至会改变模塑料的流变性能,使其成型工艺性能变差。在涂料行业中,吸油值主要用来估计粉体对树脂的吸附量的多少,即涂料中颜料和树脂的体积浓度(pvc)。粉体吸油值的大小对涂膜的性能影响较大,同时对涂料的生产时的黏度影响也较大。在涂膜干燥过程中,树脂不仅要完全包覆在粉料表面,还要填充在粒子间的空隙,当粉体吸油值大的时候,就需要更多的树脂来完成这些功能,所以粉体的吸油值是影响涂膜很重要的一个因素。

[0081]

如图4所示,经过硬脂酸钠改性后,碳酸钙的吸油量降低的幅度较小,因此,硬脂酸钠对牡蛎壳粉的改性效果不理想。

[0082]

对比例2

[0083]

将实施例1所加工的微米级牡蛎壳粉与d

50

为5um的无机纤维硅灰石超细粉体,按照重量份数,牡蛎壳粉80份,无机纤维硅灰石超细粉体20份的比例投入高混机中,设置转速为1000rpm,升温加热到物料温度100-110℃时,中速搅拌烘干(敞口)5min,使填料含水量低于0.3%。然后升温到120℃后,不加入表面活性剂和缓缓加入牡蛎壳粉重量0.5,1.0,1.5,2%的钛酸酯311w以1000rpm的转速升温(保证温度在120℃以上)反应5min,以牡蛎壳粉的吸油量测定钛酸酯311w对牡蛎壳粉的改性效果,结果如图5所示,可以看出,随着钛酸酯311w用量的增加,吸油量逐渐减少。

[0084]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。