1.本发明涉及一种聚酯薄膜用涂布液及其应用,属于高分子材料技术领域。

背景技术:

2.双向拉伸聚酯薄膜(bopet),因具有优异的力学性能、光学性能、电绝缘性能、阻隔性能、耐温耐化学腐蚀性能以及良好的尺寸稳定性等特点,而广泛应用于电子电力、光学产品、磁性产品以及包装等领域。聚酯薄膜用于光学领域,除了力学强度、热稳定性、阻隔性等方面的要求外,对透光率这一关键指标的要求更为严苛。例如用于液晶显示面板里的扩散膜和增亮膜方面,作为基膜的聚酯薄膜的透光率需达到90%以上,微电子行业用于电路板制造的干膜抗蚀剂对聚酯薄膜透光率的要求则更高。聚酯薄膜在实际生产过程中,为了便于加工保证一定的生产效率,如为了克服聚酯薄膜收放卷时易于粘连的问题,聚酯表层必须含有少量的微细固体颗粒,以保证聚酯薄膜高速收放卷操作的连续性。这些微细固体颗粒一般选用二氧化硅、磷酸钙、高岭土等无机粉末,粒径一般在几十纳米到几千纳米不等。常规做法一般是先将无机粉末添加到聚酯原料中做成聚酯树脂母粒,然后通过聚酯树脂母粒添加的方式将无机粉末均匀分散到整个薄膜(单层挤出)或薄膜表层(abc三层共挤中的a层和c层)中。无机粉末的添加虽解决了聚酯薄膜的粘连问题,但不可避免地降低了聚酯薄膜的光透过率。

3.涂层技术是解决聚酯薄膜添加颗粒物影响透光率问题的有效手段之一,首先涂层可以做到很薄,这样可以将涂层对透光率的影响降到最低,选用与聚酯折射率相当的特殊增透助剂甚至可以做到提高透光率的效果,再者涂层液体粘度远小于聚酯树脂熔体的粘度,同时还可选用很多种类的分散助剂,这样超细纳米级抗粘连固体粉末也很容易均一分散到涂层液体中,最后薄涂层具有一定减小反射光增强透过性的作用,因此涂层技术在光学聚酯薄膜生产领域得到了快速发展。

4.中国专利cn103087608a公开了一种光学用聚酯薄膜表面涂覆剂及其制备方法与涂覆工艺,该涂覆剂是由丙烯酸聚硅氧烷酯与其他的丙烯酸酯类单体(如甲基丙烯酸甲酯、甲基丙烯酸丁酯或丙烯酸甲酯),通过自由基共聚合获得的,其中,丙烯酸聚硅氧烷酯是由α,ω

‑

二羟基聚二甲基硅氧烷与丙烯酰氯,在一定的条件下反应生成的。该聚酯薄膜表面涂覆剂涂覆于聚酯薄膜表面,对薄膜改性,改性后的聚酯薄膜的透光率有较好的提高,聚酯薄膜表面电阻得到增大。该专利制备的涂覆剂涂覆得到的聚酯薄膜,其透光率在90.1~91.0%,不是特别理想。

技术实现要素:

5.针对现有技术存在不足,本发明提供一种聚酯薄膜用涂布液及其应用,实现以下发明目的:制备出高透光率、低雾度、粘接力优异、滑动性好,适合光学聚酯薄膜用的涂布液,该涂布液涂覆得到的聚酯薄膜,拥有高透光率的同时,其滑动性也符合高速收卷操作的要求。

6.为实现上述发明目的,本发明采取以下技术方案:一种聚酯薄膜用涂布液及其应用,包括水性聚酯树脂合成,聚酯改性水性丙烯酸树脂的合成,硅醇改性纳米二氧化硅预分散液的制备,涂布液的配制。

7.以下是对上述技术方案的进一步改进:步骤(1)水性聚酯树脂合成配有回流装置的反应釜中加入乙二醇、对苯二甲酸、丁二酸、三羟甲基丙烷、二羟甲基丙酸、己二酸二缩水甘油酯和酯化催化剂四异丙醇钛,通氮气置换釜内全部空气后,在一定搅拌速率下以一定升温速率升温至第一反应温度并恒温反应一定时间,反应完成后降温至第二反应温度并抽真空,待釜内真空度达到

‑

0.08mpa且温度稳定在第二反应温度后,加入适量邻苯二甲酸酐,保温在第二反应温度搅拌一定时间后,降至室温后氮气加压出料得到水性聚酯树脂;所述乙二醇和对苯二甲酸加入量,按乙二醇与对苯二甲酸的摩尔比1.1~1.2:1加入;所述丁二酸、三羟甲基丙烷、二羟甲基丙酸、己二酸二缩水甘油酯,其加入量分别为乙二醇和对苯二甲酸总质量的6~8%、2.5~4%、1~2%、1.5~2.5%;所述酯化催化剂四异丙醇钛,其加入量为乙二醇和对苯二甲酸总质量的0.6~0.9%;所述在一定搅拌速率下以一定升温速率升温至第一反应温度并恒温反应一定时间,搅拌速率2000~2600转/分,升温速率2~4℃/min,第一反应温度210~240℃,第一反应温度下恒温3~5小时;所述第二反应温度为150~180℃;所述加入适量邻苯二甲酸酐,其加入量为乙二醇和对苯二甲酸总质量的7~9%;所述保温在第二反应温度搅拌一定时间后,保温时间1.5~3小时,搅拌速率3000~3500转/分;所述水性聚酯树脂,粘度3000~3100mpa

·

s,酸值26mgkoh

·

g

‑1,玻璃化温度15℃。

8.步骤(2)聚酯改性水性丙烯酸树脂的合成丙烯酸叔丁酯、丙烯酸、甲基丙烯酸甲酯、端羟基超支化聚酯、甲基丙烯酸羟甲酯、丙二醇丁醚加入反应釜中,氮气保护下,1500~3000转/分,3~5℃/min升温至100~120℃,分两次加入等量的偶氮二异丁腈和过氧化苯甲酰混合引发剂,第一次和第二次间隔时间1~1.5小时,混合引发剂加完后继续保温反应2~3小时后,降至室温出料得到聚酯改性水性丙烯酸树脂;所述丙烯酸叔丁酯、丙烯酸、甲基丙烯酸甲酯、端羟基超支化聚酯、甲基丙烯酸羟甲酯、丙二醇丁醚的质量配比为5~8:25~30:25~30:10~15:7~10: 7~28;所述分两次加入等量的偶氮二异丁腈和过氧化苯甲酰混合引发剂,混合引发剂由偶氮二异丁腈与过氧化苯甲酰按质量比1:2~3混合而成,每次加入量为丙烯酸和甲基丙烯酸甲酯总质量的0.3%;所述端羟基超支化聚酯,其型号为hyper h103,羟值560mg koh/g,分子量2400g/mol。

9.步骤(3)硅醇改性纳米二氧化硅预分散液的制备

二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯按一定质量比加入到反应釜中,1500~2000转/分、120~150℃条件下,反应1~2小时后,再加入己二酸和1,3,5

‑

三(2

‑

羟乙基)氰尿酸, 2000~2600转/分下,升温至170~190℃并恒温反应1.5~3小时,降至室温后加入适量无水乙醇,用高速分散机在15000~20000转/分条件下,分散1~1.5小时后得到硅醇改性纳米二氧化硅预分散液;所述二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯的质量比为20~22:28~32:43~45:1~9;所述己二酸和1,3,5

‑

三(2

‑

羟乙基)氰尿酸的加入量分别为二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯总质量的2~5%和1.5~2.5%;所述加入适量无水乙醇,加入量为二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯总质量的10~13%;所述纳米二氧化硅,粒径为60~150nm。

10.步骤(4)涂布液的配制涂布液具体配方如下:25~35wt%水性聚酯树脂10~15wt%聚酯改性水性丙烯酸树脂1.5~3wt%水性润湿剂0.4~0.8wt%消泡剂12~16wt%硅醇改性纳米二氧化硅预分散液1.0~1.5wt%抗静电剂0.8~1.2wt%固化剂其余用去离子水补足;所述水性润湿剂为有机改性聚硅氧烷和丙二醇甲醚混合物,具体是巴斯夫hydropalat we 3221、hydropalat we 3322、hydropalat we 3120三种的一种;所述消泡剂为聚硅氧烷和聚乙二醇的混合物,具体是德国毕克化学byk

‑

024与byk

‑

028按质量比1:2配制的混合液;所述抗静电剂为双(三氟甲磺酰亚胺)离子复配盐,具体选用默尼化工科技(上海)有限公司的mi00

‑

10t水溶性抗静电剂;所述固化剂为乙酰乙酸叔丁酯;配制工艺:将水性润湿剂加入水性聚酯树脂和聚酯改性水性丙烯酸树脂中,3000~3500转/分下搅拌20~30分钟后,持续搅拌状态下,依次加入消泡剂,硅醇改性纳米二氧化硅预分散液,抗静电剂,固化剂和去离子水后,3000~3500转/分下继续搅拌15~25分钟后得到聚酯薄膜用涂布液。

11.用上述方法制备出的聚酯薄膜用涂布液,用常规的在线涂布工艺方法,均匀双面涂覆在双向拉伸聚酯薄膜上,涂布操作在纵向拉伸之后,横向拉伸之前。

12.优选的技术方案:上述步骤(1)所述乙二醇和对苯二甲酸加入量,按乙二醇与对苯二甲酸的摩尔比1.15:1加入;所述丁二酸、三羟甲基丙烷、二羟甲基丙酸、己二酸二缩水甘油酯,其加入量分别

为乙二醇和对苯二甲酸总质量的7%、3%、1.6%、2%;所述酯化催化剂四异丙醇钛,其加入量为乙二醇和对苯二甲酸总质量的0.8%;所述在一定搅拌速率下以一定升温速率升温至第一反应温度并恒温反应一定时间,搅拌速率2300转/分,升温速率3℃/min,第一反应温度220℃,第一反应温度下恒温4小时;所述第二反应温度为170℃;所述加入适量邻苯二甲酸酐,其加入量为乙二醇和对苯二甲酸总质量的8%;所述保温在第二反应温度搅拌一定时间后,保温时间2小时,搅拌速率3300转/分。

13.步骤(2)丙烯酸叔丁酯、丙烯酸、甲基丙烯酸甲酯、端羟基超支化聚酯、甲基丙烯酸羟甲酯、丙二醇丁醚加入反应釜中,氮气保护下,2500转/分,4℃/min升温至110℃,分两次加入等量的混合引发剂,间隔时间1.3小时,混合引发剂加完后保温反应2.5小时后;所述丙烯酸叔丁酯、丙烯酸、甲基丙烯酸甲酯、端羟基超支化聚酯、甲基丙烯酸羟甲酯、丙二醇丁醚的质量配比为7:28:28:12:9: 16;所述分两次加入等量的偶氮二异丁腈和过氧化苯甲酰混合引发剂,混合引发剂由偶氮二异丁腈与过氧化苯甲酰按质量比2:5混合而成。

14.步骤(3)二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯加入到反应釜中,1800转/分、135℃条件下,反应1.5小时后,再加入己二酸和1,3,5

‑

三(2

‑

羟乙基)氰尿酸, 2400转/分下,升温至180℃并恒温反应2小时,降至室温后加入适量无水乙醇,用高速分散机在18000转/分条件下,分散1.3小时后得到硅醇改性纳米二氧化硅预分散液;所述二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯的质量比为21:30:44:5;所述己二酸和1,3,5

‑

三(2

‑

羟乙基)氰尿酸的加入量分别为二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯总质量的4%和2%;所述加入适量无水乙醇,加入量为二苯基硅二醇、丙二醇、纳米二氧化硅、钛酸丁酯总质量的12%;所述纳米二氧化硅,粒径为90nm。

15.步骤(4)涂布液具体配方如下:30wt%水性聚酯树脂13wt%聚酯改性水性丙烯酸树脂2wt%水性润湿剂0.5wt%消泡剂14wt%硅醇改性纳米二氧化硅预分散液1.2wt%抗静电剂1.1wt%固化剂其余用去离子水补足;所述水性润湿剂为巴斯夫hydropalat we 3322;配制工艺:将水性润湿剂加入水性聚酯树脂和聚酯改性水性丙烯酸树脂中,3300转/分下搅拌25分钟后,持续搅拌状态下,依次加入消泡剂,硅醇改性纳米二氧化硅预分散液,抗静电剂,固化剂和去离子水后,3200转/分下继续搅拌20分钟后得到聚酯薄膜用涂布液。

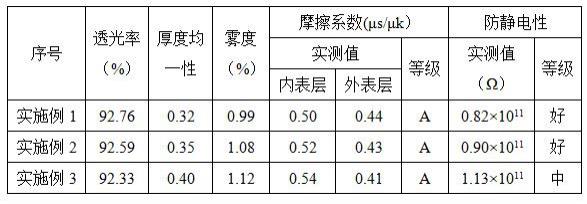

16.与现有技术相比,本发明取得以下有益效果:1、本发明制备出了高透光率、粘接力优异、抗静电、滑动性好,适合光学聚酯薄膜用的涂布液,该涂布液制得的涂层,与聚酯薄膜的附着力为5.2~6.7%,与后加工作业层的附着力为6.0~6.9%;2、本发明所制备的聚酯薄膜用涂布液用于涂布制备干膜抗蚀剂用聚酯薄膜,制得的五层干膜抗蚀剂用聚酯薄膜,其透光率为92.33~92.76%,雾度值0.99~1.12%,静摩擦系数:内表层0.50~0.54μs,外表层0.41~0.44μs,表面固有电阻0.82

×

10

11

~1.13

×

10

11

ω,涂层附着力强同时还具有优异的抗静电性能。

具体实施方式

17.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

18.实施例1:一种聚酯薄膜用涂布液及其应用包括以下步骤:1、水性聚酯树脂合成配有回流装置的反应釜中加入136.5千克乙二醇、332.6千克对苯二甲酸、28.1千克丁二酸、11.7千克三羟甲基丙烷、4.7千克二羟甲基丙酸、7.0千克己二酸二缩水甘油酯和2.8千克酯化催化剂四异丙醇钛,通氮气置换釜内全部空气后,在2000转/分搅拌速率下以2℃/min升温速率升温至210℃并恒温反应3小时,反应完成后降温至150℃并抽真空,待釜内真空度达到

‑

0.08mpa且温度稳定在150℃后,加入32.8千克邻苯二甲酸酐,150℃、3000转/分条件下反应1.5小时后,降至室温后氮气加压出料得到水性聚酯树脂;所述水性聚酯树脂,粘度3000~3100mpa

·

s,酸值26mgkoh

·

g

‑1,玻璃化温度15℃。

19.2、聚酯改性水性丙烯酸树脂的合成50千克丙烯酸叔丁酯、250千克丙烯酸、250千克甲基丙烯酸甲酯、100千克端羟基超支化聚酯、70千克甲基丙烯酸羟甲酯、70千克丙二醇丁醚加入反应釜中,氮气保护下,1500转/分,3℃/min升温至100℃,分两次加入等量的偶氮二异丁腈和过氧化苯甲酰按质量比1:2混合得到的混合引发剂,每次加入1.5千克,第一次和第二次间隔时间1小时,混合引发剂加完后继续保温反应2小时后,降至室温出料得到聚酯改性水性丙烯酸树脂;3、硅醇改性纳米二氧化硅预分散液的制备210千克二苯基硅二醇、300千克丙二醇、440千克粒径90nm的纳米二氧化硅、50千克钛酸丁酯加入到反应釜中,1800转/分、135℃条件下,反应1.5小时后,再加入40千克己二酸和20千克1,3,5

‑

三(2

‑

羟乙基)氰尿酸,2400转/分下,升温至180℃并恒温反应2小时,降至室温后加入120千克无水乙醇,用高速分散机在18000转/分条件下,分散1.3小时后得到硅醇改性纳米二氧化硅预分散液;4、涂布液的配制涂布液具体配方如下:30wt%水性聚酯树脂13wt%聚酯改性水性丙烯酸树脂2wt%水性润湿剂

0.5wt%消泡剂14wt%硅醇改性纳米二氧化硅预分散液1.2wt%抗静电剂1.1wt%固化剂其余用去离子水补足;所述水性润湿剂为巴斯夫hydropalat we 3322;所述消泡剂为德国毕克化学byk

‑

024与byk

‑

028按质量比1:2配制的混合液;所述抗静电剂为默尼化工科技(上海)有限公司的mi00

‑

10t水溶性抗静电剂;所述固化剂为乙酰乙酸叔丁酯;配制工艺:将水性润湿剂加入水性聚酯树脂和聚酯改性水性丙烯酸树脂中,3300转/分下搅拌25分钟后,持续搅拌状态下,依次加入消泡剂,硅醇改性纳米二氧化硅预分散液,抗静电剂,固化剂和去离子水后,3200转/分下继续搅拌20分钟后得到聚酯薄膜用涂布液。

20.实施例2:一种聚酯薄膜用涂布液及其应用包括以下步骤:1、水性聚酯树脂合成配有回流装置的反应釜中加入142.8千克乙二醇、332.6千克对苯二甲酸、33.3千克丁二酸、14.3千克三羟甲基丙烷、7.6千克二羟甲基丙酸、9.5千克己二酸二缩水甘油酯和3.8千克酯化催化剂四异丙醇钛,通氮气置换釜内全部空气后,在2300转/分搅拌速率下以3℃/min升温速率升温至220℃并恒温反应4小时,反应完成后降温至170℃并抽真空,待釜内真空度达到

‑

0.08mpa且温度稳定在170℃后,加入38千克邻苯二甲酸酐,170℃、3300转/分条件下反应2小时后,降至室温后氮气加压出料得到水性聚酯树脂;所述水性聚酯树脂,粘度3000~3100mpa

·

s,酸值26mgkoh

·

g

‑1,玻璃化温度15℃。

21.2、聚酯改性水性丙烯酸树脂的合成70千克丙烯酸叔丁酯、280千克丙烯酸、280千克甲基丙烯酸甲酯、120千克端羟基超支化聚酯、90千克甲基丙烯酸羟甲酯、16千克丙二醇丁醚加入反应釜中,氮气保护下,2500转/分,4℃/min升温至110℃,分两次加入等量的偶氮二异丁腈和过氧化苯甲酰按质量比2:5混合得到的混合引发剂,每次加入1.68千克,第一次和第二次间隔时间1.3小时,混合引发剂加完后继续保温反应2.5小时后,降至室温出料得到聚酯改性水性丙烯酸树脂;3、硅醇改性纳米二氧化硅预分散液的制备200千克二苯基硅二醇、280千克丙二醇、430千克粒径90nm的纳米二氧化硅、10千克钛酸丁酯加入到反应釜中,1500转/分、120℃条件下,反应1小时后,再加入18.4千克己二酸和13.8千克1,3,5

‑

三(2

‑

羟乙基)氰尿酸,2000转/分下,升温至170℃并恒温反应1.5小时,降至室温后加入92千克无水乙醇,用高速分散机在15000转/分条件下,分散1小时后得到硅醇改性纳米二氧化硅预分散液;4、涂布液的配制涂布液具体配方如下:25wt%水性聚酯树脂10wt%聚酯改性水性丙烯酸树脂

1.5wt%水性润湿剂0.4wt%消泡剂12wt%硅醇改性纳米二氧化硅预分散液1.0wt%抗静电剂0.8wt%固化剂其余用去离子水补足;所述水性润湿剂为巴斯夫hydropalat we 3221;所述消泡剂为德国毕克化学byk

‑

024与byk

‑

028按质量比1:2配制的混合液;所述抗静电剂为默尼化工科技(上海)有限公司的mi00

‑

10t水溶性抗静电剂;所述固化剂为乙酰乙酸叔丁酯;配制工艺:将水性润湿剂加入水性聚酯树脂和聚酯改性水性丙烯酸树脂中,3000转/分下搅拌20分钟后,持续搅拌状态下,依次加入消泡剂,硅醇改性纳米二氧化硅预分散液,抗静电剂,固化剂和去离子水后,3000转/分下继续搅拌15分钟后得到聚酯薄膜用涂布液。

22.实施例3:一种聚酯薄膜用涂布液及其应用包括以下步骤:1、水性聚酯树脂合成配有回流装置的反应釜中加入149千克乙二醇、332.6千克对苯二甲酸、28.9千克丁二酸、19.3千克三羟甲基丙烷、9.6千克二羟甲基丙酸、7.2千克己二酸二缩水甘油酯和4.3千克酯化催化剂四异丙醇钛,通氮气置换釜内全部空气后,在2600转/分搅拌速率下以4℃/min升温速率升温至240℃并恒温反应5小时,反应完成后降温至180℃并抽真空,待釜内真空度达到

‑

0.08mpa且温度稳定在180℃后,加入43.3千克邻苯二甲酸酐,180℃、3500转/分条件下反应3小时后,降至室温后氮气加压出料得到水性聚酯树脂;所述水性聚酯树脂,粘度3000~3100mpa

·

s,酸值26mgkoh

·

g

‑1,玻璃化温度15℃。

23.2、聚酯改性水性丙烯酸树脂的合成80千克丙烯酸叔丁酯、300千克丙烯酸、300千克甲基丙烯酸甲酯、150千克端羟基超支化聚酯、100千克甲基丙烯酸羟甲酯、28千克丙二醇丁醚加入反应釜中,氮气保护下,3000转/分,5℃/min升温至120℃,分两次加入等量的偶氮二异丁腈和过氧化苯甲酰按质量比1:3混合得到的混合引发剂,每次加入1.8千克,第一次和第二次间隔时间1.5小时,混合引发剂加完后继续保温反应3小时后,降至室温出料得到聚酯改性水性丙烯酸树脂;3、硅醇改性纳米二氧化硅预分散液的制备220千克二苯基硅二醇、320千克丙二醇、450千克粒径90nm的纳米二氧化硅、90千克钛酸丁酯加入到反应釜中,2000转/分、150℃条件下,反应2小时后,再加入54千克己二酸和27千克1,3,5

‑

三(2

‑

羟乙基)氰尿酸,2600转/分下,升温至190℃并恒温反应3小时,降至室温后加入140.4千克无水乙醇,用高速分散机在20000转/分条件下,分散1.5小时后得到硅醇改性纳米二氧化硅预分散液;4、涂布液的配制涂布液具体配方如下:35wt%水性聚酯树脂

15wt%聚酯改性水性丙烯酸树脂3wt%水性润湿剂0.8wt%消泡剂16wt%硅醇改性纳米二氧化硅预分散液1.5wt%抗静电剂1.2wt%固化剂其余用去离子水补足;所述水性润湿剂为巴斯夫hydropalat we 3120;所述消泡剂为德国毕克化学byk

‑

024与byk

‑

028按质量比1:2配制的混合液;所述抗静电剂为默尼化工科技(上海)有限公司的mi00

‑

10t水溶性抗静电剂;所述固化剂为乙酰乙酸叔丁酯;配制工艺:将水性润湿剂加入水性聚酯树脂和聚酯改性水性丙烯酸树脂中,3500转/分下搅拌30分钟后,持续搅拌状态下,依次加入消泡剂,硅醇改性纳米二氧化硅预分散液,抗静电剂,固化剂和去离子水后,3500转/分下继续搅拌25分钟后得到聚酯薄膜用涂布液。

24.五层干膜抗蚀剂用聚酯薄膜制备:实施例1、2、3所得聚酯薄膜用涂布液,统一经下述工艺过程制备得到相应的五层干膜抗蚀剂用聚酯薄膜(1)、切片预结晶、干燥:纯pet树脂进行预结晶、干燥,预结晶结晶温度140℃,预结晶停留时间25min,干燥温度160℃,干燥停留时间2.5小时;(2)、熔融、共挤及模头铸片:按a/b/c三层结构中各层组分所含原料的质量含量,分别投入到各自对应的双螺杆挤出机内,主挤出机和辅挤出机的加热区均加热至250℃,使原料熔融、挤出,从模头三层共挤出的熔体在铸片辊表面冷却固化成厚片;所述a、b、c层的原料为纯pet树脂;所述a/b/c三层结构挤出时,a/b/c三层挤出熔体的质量比为1:10:1;(3)、纵向拉伸:在纵向拉伸机上进行拉伸成基膜,拉伸温度为110℃,倍率为4.5:1,拉伸强度为280mpa;经过纵向拉伸的基膜在一组冷却辊表面进行热定型,定型温度为200℃,定型时间2秒;(4)、涂布与横向拉伸:基膜经纵向拉伸后,使用辊涂的方式将聚酯薄膜用涂布液涂布于基膜两个表面,预涂膜的厚度为3.5微米,然后进入横拉机,拉伸温度为125℃,横拉倍率为4:1,拉伸强度为290mpa,拉伸后的基膜经过一组冷却辊表面进行热定型后冷却,定型温度180℃,定型时间3秒;(5)、牵引切边和收卷:横拉出口的基膜进入牵引站,牵引站中的边缘装置通过切边刀对基膜边缘进行切边修整,然后牵引至收卷机将基膜收卷,得到大卷基膜;

(6)、分切和成品入库:基膜从放卷架牵引至切刀处,过程中保证基膜的张力并展平,在分切辊处基膜被分切成需要的规格,然后收卷得到五层聚酯薄膜成品,包装称重后入库;所述五层聚酯薄膜成品,总厚度15微米,其中单面涂层厚度为2微米,a/b/c三层厚度比为1:9:1。

25.聚酯薄膜产品性能测试方法:1、透光率:按照astmd1003,用日本电色ndh

‑

5000测试;2、厚度均一性:按照astmd374,使用德国mahr公司生产的厚度测试仪(millimar1240)测定薄膜厚度值,所得厚度值计算厚度偏差(2σ值);3、雾度值:按照astmd1003,使用英国diffusionsystem公司生产的雾度测试仪(bs2782)测定薄膜的雾度值。按照以下基准评价薄膜的雾度:a级:雾度值≤1.0%......薄膜的雾度极好b级:1.0<雾度值≤1.5......薄膜的雾度良好c级:1.5<雾度值......薄膜的雾度不良4、摩擦系数(μs):按照astmd1894,使用美国blbertinstrument公司生产的摩擦系数测试仪测定薄膜的静摩擦系数(μs)。按照以下基准评价薄膜的滑动性:a级:摩擦系数≤0.6......滑动性极好b级:0.6<摩擦系数≤0.8......滑动性良好c级:0.8<摩擦系数......滑动性不良5、防静电性:使用日本惠普公司生产的高电阻测定器hp4339b和测定电极hp16008b,在23℃、50%rh环境下,充分调湿后,测定施加电压100v持续1分钟后的薄膜表面固有电阻值,根据表面的固有电阻值大小评价防静电性,表面固有电阻值小于1

×

10

11

ω时,防静电性好,大于1

×

10

11

ω小于1

×

10

13

ω防静电性中,大于1

×

10

13

ω防静电性差;6、涂层与聚酯薄膜的粘结性:在涂有粘合层的聚酯薄膜表面用刀具划成棋盘状纵横格子(1mm2格子数为100个),在其上黏贴24mm宽的胶带(日本nichiban制造),以180

°

的剥离角度急速撕离,然后观察玻璃面,按照下述基准进行评价:a级:剥离面积≤10%......粘合力极好b级:10%<剥离面积≤20%......粘合力良好c级:20%<剥离面积≤30%......粘合力尚可d级:30%<剥离面积≤40%......粘合力不良e级:40%<剥离面积......粘合力极差与后加工作业层(硬膜)的粘合能力:粘合剂:采用含有聚氨酯的丙烯酸酯共聚物,该共聚物由86%摩尔的丙烯酸正丁酯和14%摩尔的丙烯酸甲酯配置获得。

26.粘合性聚酯薄膜的表面形成厚度为20μm的粘合剂层,将粘合剂层的面粘贴在玻璃面上,在23℃、65%rh氛围下放置1天,以90

°

的剥离角度剥离,观察玻璃表面上粘合剂的残留状态,按照下述基准进行评价:a级:粘合剂的残留面积≤10%......粘合力极好b级:10%<粘合剂的残留面积≤20%......粘合力良好c级:20%<粘合剂的残留面积≤30%......粘合力尚可

d级:30%<粘合剂的残留面积≤40%......粘合力不良e级:40%<粘合剂的残留面积......粘合力极差7、力学强度:拉伸强度、弹性模量、断裂伸长率等测试按照astmd882标准;8、热收缩率:按照astmd1204标准测试。

27.测试数据:表1表2表3