1.本发明涉及相变材料技术领域,具体涉及一种无机水合盐相变材料组合物、无机水合盐相变材料及其制备方法和应用。

背景技术:

2.相变储能是利用相变材料相变时吸热或放热来进行能量的存储和释放。由于相变材料具有储能密度高、相变温度恒定等优点,在废热的回收利用、太阳能的利用、工业与民用建筑保温与供暖、空调的节能和航空航天仪器的恒温等领域都有广泛的应用。

3.根据主体材料的不同,相变材料可分为无机相变材料和有机相变材料。其中,无机水合盐体系作为无机相变材料的一种,由于其具有相变潜热高、成本价格低廉等优点,具有广泛的应用前景。

4.然而,无机水合盐存在着相分离、过冷度、腐蚀性并且导热率低等缺点,严重制约了它的实际应用。因此,如何抑制相分离、减少过冷度、降低腐蚀性以及提高材料的导热性能对于相变材料的实际应用至关重要。

5.目前,研究学者们通过引入增稠剂来抓取水分子,防止水分子逃离无机盐,增加了体系的粘度,降低相分离程度;采用引入成核剂来降低无机水合盐的结晶活化能,诱导水合盐结晶,良好的成核剂能够有效的抑制过冷度。

6.但是随着材料在长时间的使用过程中,相分离不可避免的会发生,成核剂会逐渐沉积在固相当中,并不断下沉,这就导致了上层的相变材料没有足够的成核剂进行有效的结晶,进一步增大了相分离的程度,加剧了材料的失效。

7.不论是有机体系还是无机体系的相变材料,在使用过程中,都因为较低的热导率而需要使用较为复杂的换热器结构,材料的能量要想能够有效的到达需求端,需要经过相变材料内部的传热、材料与换热器表面的换热、换热器的传热和换热器与换热介质进行换热四个步骤。换热器与换热介质间的传热一般远远大于相变材料本身,因而传热的最大阻力来自于相变材料内部和相变材料与换热器的界面传热。

8.其中,材料内部的传热,我们往往通过设计导热框架或增加换热器的换热单元,来提升相变材料内部的传热。但是,相变材料与换热器间的热阻目前没有较好的解决方法。

9.因此,开发出一种长期有效抑制相分离,并且能够促进相变材料和换热器表面换热的相变材料具有重要意义。

技术实现要素:

10.本发明的目的是为了克服现有技术中相变材料存在相分离明显、腐蚀性强且单位质量热单位质量热焓值低的问题。

11.为了实现上述目的,本发明第一方面提供一种无机水合盐相变材料组合物,该组合物中含有两者以上混合保存或各自独立保存的以下组分:

12.80

‑

96重量%的无机水合盐、2

‑

15重量%的成核剂组合、0.2

‑

5重量%的增稠剂和0.2

‑

3重量%的缓蚀剂;

13.所述成核剂组合为含有重量比为1:0.1

‑

1:0.1

‑

1的第一成核剂、第二成核剂和第三成核剂;

14.所述第一成核剂选自钠盐中的至少一种;

15.所述第二成核剂中含有活性成分以及包裹在所述活性成分表面的包覆体,所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺、亲水型气凝胶中的至少一种,所述活性成分选自十二水合磷酸氢二钠、焦磷酸钠十水合物、十水碳酸钠、九水偏硅酸钠和六水合氯化钙中的至少一种;在所述第二成核剂中,所述包覆体与所述活性成分的含量质量比为1:8

‑

30;

16.所述第三成核剂选自非金属氮化物、金属氧化物和非金属碳化物中的至少一种。

17.本发明第二方面提供一种制备无机水合盐相变材料的方法,该方法包括:将第一方面所述的组合物中的各组分进行混合。

18.本发明第三方面提供由第二方面所述的方法制备得到的无机水合盐相变材料。

19.本发明第四方面提供第三方面所述的无机水合盐相变材料在电器中的应用。

20.本发明第五方面提供第三方面所述的无机水合盐相变材料在电器中的应用。

21.本发明在无机水合盐体系中加入重量比为1:0.1

‑

1:0.1

‑

1的第一成核剂(选自钠盐中的至少一种)、第二成核剂(含有活性成分以及包裹在所述活性成分表面的包覆体)和第三成核剂(选自非金属氮化物、金属氧化物和非金属碳化物中的至少一种),复配特定含量的增稠剂和缓蚀剂,能够有效抑制相变材料的相分离,从而形成循环性能优异、单位质量热单位质量热焓值高、腐蚀性低的相变材料。

附图说明

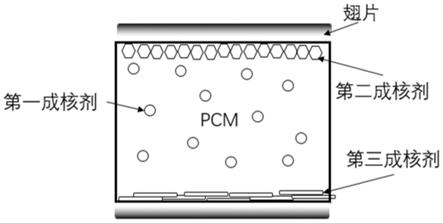

22.图1是本发明实施例1制备得到的相变材料结构示意图;

23.图2是本发明制备例1中的石墨烯气凝胶包裹活性成分前后的扫描电镜图。

具体实施方式

24.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

25.需要说明的是,在本发明的各方面中,针对各方面中的相同的组分,本发明仅在其中一方面中描述一次而不重复进行描述,本领域技术人员不应理解为对本发明的限制。

26.本发明中,未作相反说明的情况下,所述室温或常温均表示25

±

2℃。

27.如前所述,本发明的第一方面提供了一种无机水合盐相变材料组合物,该组合物中含有两者以上混合保存或各自独立保存的以下组分:

28.80

‑

96重量%的无机水合盐、2

‑

15重量%的成核剂组合、0.2

‑

5重量%的增稠剂和0.2

‑

3重量%的缓蚀剂;

29.所述成核剂组合为含有重量比为1:0.1

‑

1:0.1

‑

1的第一成核剂、第二成核剂和第

三成核剂;

30.所述第一成核剂选自钠盐中的至少一种;

31.所述第二成核剂中含有活性成分以及包裹在所述活性成分表面的包覆体,所述包覆体选自纤维素、聚酯、聚乳酸、壳聚糖、聚酰胺、亲水型气凝胶中的至少一种,所述活性成分选自十二水合磷酸氢二钠、焦磷酸钠十水合物、十水碳酸钠、九水偏硅酸钠和六水合氯化钙中的至少一种;在所述第二成核剂中,所述包覆体与所述活性成分的含量质量比为1:8

‑

30;

32.所述第三成核剂选自非金属氮化物、金属氧化物和非金属碳化物中的至少一种。

33.优选地,以所述组合物的总重量为基准,所述组合物中含有90

‑

96重量%无机水合盐、2

‑

6重量%成核剂组合、1

‑

3重量%增稠剂和0.5

‑

2重量%缓蚀剂。

34.优选地,所述成核剂组合为含有重量比为1:0.2

‑

0.5:0.1

‑

0.4的第一成核剂、第二成核剂和第三成核剂。发明人发现,采用该优选情况下的具体实施方式,能够获得导热性能和循环性能更优异的无机水合盐相变材料。

35.优选地,在所述第二成核剂中,所述包覆体与所述活性成分的含量质量比为1:20

‑

30。发明人发现,将该优选情况下的具体实施方式制备得到的第二成核剂应用于相变材料中,能够获得循环性能更优异的相变材料。

36.根据一种特别优选的具体实施方式,所述包覆体选自亲水型气凝胶。

37.优选地,所述亲水型气凝胶的比表面积为100

‑

600m2/g,孔隙率为80

‑

99%,平均孔径为1

‑

100nm,密度为1

‑

100kg/m3。

38.优选地,所述亲水型气凝胶选自石墨烯气凝胶、纳米二氧化硅气凝胶、氮化硅气凝胶、氮化硼气凝胶和mxene气凝胶中的至少一种。

39.优选地,所述第一成核剂选自十二水合磷酸氢二钠、焦磷酸钠十水合物、硅酸钠、十水合硼酸钠、十水合碳酸钠中的至少一种。

40.优选地,所述第三成核剂选自氮化硼、氮化硅、氧化钛、碳化硅、mxene中的至少一种。

41.优选地,所述无机水合盐选自三水合醋酸钠、六水合氯化钙、十水合氢氧化钡、七水合硫酸镁中的至少一种。

42.优选地,所述缓蚀剂选自苯骈三氮唑、巯基苯骈噻唑、九水偏硅酸钠、甲基苯骈三氮唑、聚天冬氨酸、钼酸钠中的至少一种。

43.优选地,所述增稠剂选自明胶、黄原胶、羧甲基纤维素钠、甲基纤维素、聚丙烯酰胺、聚乙二醇中的至少一种。

44.优选地,所述第二成核剂由包括以下步骤的方法制备得到:

45.(a)将活性成分进行加热处理ii,得到熔融活性成分;

46.(b)将包覆体与所述熔融活性成分进行接触混合,得到平均粒径为0.002

‑

15mm的第二成核剂。

47.优选地,在步骤(a)中,所述加热处理ii的条件至少包括:温度为40

‑

80℃,时间为0.5

‑

2h。

48.根据一种特别优选的具体实施方式,在步骤(b)中,所述接触混合为真空循环浸渍。发明人发现,采用该优选情况下的具体实施方式,能够显著缩短浸渍时间,提高浸渍效

率,从而获得性能更优异的相变材料。

49.更优选地,在步骤(b)中,所述接触混合的条件至少包括:真空度为10

‑

100pa,温度为40

‑

80℃,时间为4

‑

6h。

50.优选地,在步骤(b)中,本发明中所述真空循环浸渍的操作方法包括以下步骤:

51.(i)第一容器、第二容器和真空泵依次连接,形成循环体系;

52.(ii)将活性成分通入所述第一容器中,包覆体通入所述第二容器中并密封,形成真空度为10

‑

100pa的负压条件;

53.(iii)在温度为40

‑

80℃下,启动真空泵,将所述活性成分抽入第二容器中,流经所述第二容器后进入真空泵并返回所述第一容器中,循环4

‑

6h后,倒出多余的活性成分。

54.优选地,在步骤(b)中,该方法还包括:将所述接触混合后得到的产物进行粉碎,以得到平均粒径为0.002

‑

15mm的第二成核剂。

55.本发明中可以采用本领域已知的方法对所述第二成核剂进行粉碎,以得到平均粒径为0.002

‑

15mm的第二成核剂,示例性地,所述粉碎处理可以采用球磨机、高速粉碎机、便携式粉碎机中的至少一种。

56.如前所述,本发明的第二方面提供了一种制备无机水合盐相变材料的方法,该方法包括:将第一方面所述的组合物中的各组分进行混合。

57.优选地,所述将组合物中的各组分进行混合的操作包括以下步骤:

58.(1)将无机水合盐进行加热处理i,得到熔融无机水合盐;

59.(2)将第一成核剂、缓蚀剂、第三成核剂与所述熔融无机水合盐进行第一接触混合,得到第一混合物料;

60.(3)将所述第一混合物料、增稠剂和第二成核剂进行第二接触混合。

61.优选地,在步骤(1)中,所述加热处理i的条件至少包括:温度为40

‑

90℃,时间为0.5

‑

6h。

62.优选地,在步骤(2)中,所述第一接触混合的条件至少包括:搅拌速度为50

‑

500rpm,温度为40

‑

90℃,时间为0.5

‑

6h。

63.优选地,其中,在步骤(3)中,所述第二接触混合的条件至少包括:搅拌速度为50

‑

500rpm,温度为40

‑

90℃,时间为0.5

‑

6h。

64.如前所述,本发明的第三方面提供了由第二方面所述的方法制备得到的无机水合盐相变材料。

65.如前所述,本发明的第四方面提供了第三方面所述的无机水合盐相变材料在电器中的应用。

66.如前所述,本发明的第五方面提供了第三方面所述的无机水合盐相变材料在电器中的应用。

67.以下将通过实施例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售品。

68.亲水型气凝胶:石墨烯气凝胶

‑

1,比表面积为480m2/g,孔隙率为92%,平均孔径为10

‑

20nm,密度为17kg/m3,购自南京先丰纳米公司;

69.亲水型气凝胶:石墨烯气凝胶

‑

2,比表面积为150m2/g,孔隙率为95%,平均孔径为50nm,密度为15kg/m3,购自中科院成都所;

70.无机水合盐:三水合醋酸钠;

71.第一成核剂:十二水合磷酸氢二钠;

72.缓蚀剂:九水偏硅酸钠;

73.第三成核剂:六方氮化硼;

74.增稠剂:羧甲基纤维素钠;

75.十二水合磷酸氢二钠、三水合醋酸钠、九水偏硅酸钠、焦磷酸钠十水合物、羧甲基纤维素钠、六方氮化硼均为分析纯试剂。

76.制备例1:制备第二成核剂s1

77.(a)在60℃下,将1000g的十二水合磷酸氢二钠加热熔融1h,得到熔融十二水合磷酸氢二钠1000g;

78.(b)在60℃下,将10g的石墨烯气凝胶

‑

1置于真空袋中,在真空度为20pa下,将前述得到的全部熔融十二水合磷酸氢二钠用真空泵抽入真空袋中,经过6h后,倒出多余的熔融十二水合磷酸氢二钠750g(石墨烯气凝胶

‑

1与熔融十二水合磷酸氢二钠的用量质量比为1:25),冷却后得到固体物料,将所述固体物料采用高速粉碎机进行多次粉碎,得到平均粒径为3mm的第二成核剂s1。

79.制备例2:制备第二成核剂s2

80.(a)在70℃下,将1000g的九水偏硅酸钠加热熔融0.5h,得到熔融九水偏硅酸钠1000g;

81.(b)在50℃下,将40g的石墨烯气凝胶

‑

1置于真空袋中,在真空度为80pa下,将前述得到的全部熔融九水偏硅酸钠用真空泵抽入真空袋中,经过6h后,倒出多余的熔融九水偏硅酸钠200g(石墨烯气凝胶

‑

1与熔融九水偏硅酸钠的用量质量比为1:20),冷却后得到固体物料,将所述固体物料采用高速粉碎机进行多次粉碎,得到平均粒径为5mm的第二成核剂s2。

82.制备例3:制备第二成核剂s3

83.(a)在50℃下,将2000g的十二水合磷酸氢二钠加热熔融2h,得到熔融十二水合磷酸氢二钠2000g;

84.(b)在80℃下,将60g的石墨烯气凝胶

‑

1置于真空袋中,在真空度为100pa下,将前述得到的全部熔融十二水合磷酸氢二钠用真空泵抽入真空袋中,经过6h后,倒出多余的熔融十二水合磷酸氢二钠800g(石墨烯气凝胶

‑

1与十二水合磷酸氢二钠的用量质量比为1:20),冷却后得到固体物料,将所述固体物料采用高速粉碎机进行多次粉碎,得到平均粒径为8mm的第二成核剂s3。

85.制备例4:制备第二成核剂s4

86.本制备例按照与制备例1相似的方法制备第二成核剂,所不同的是,在步骤(b)中,用等质量比表面积为150m2/g的石墨烯气凝胶

‑

2替换石墨烯气凝胶

‑

1。

87.其余步骤均与制备例1相同。

88.得到平均粒径为3mm的第二成核剂s4。

89.制备例5:制备第二成核剂s5

90.本制备例按照与制备例1相似的方法制备第二成核剂,所不同的是,在步骤(b)中,应用的石墨烯气凝胶

‑

1为25g,其中,石墨烯气凝胶

‑

1与熔融十二水合磷酸氢二钠的用量质

量比为1:10。

91.其余步骤均与制备例1相同。

92.得到平均粒径为3mm的第二成核剂s5。

93.对比制备例1:制备第二成核剂ds1

94.本对比制备例按照与制备例1相似的方法制备第二成核剂,所不同的是,在步骤(b)中,应用的石墨烯气凝胶

‑

1为50g,其中,石墨烯气凝胶

‑

1与十二水合磷酸氢二钠的用量质量比1:5。

95.其余步骤均与制备例1相同。

96.得到平均粒径为3mm的第二成核剂ds1。

97.对比制备例2:制备第二成核剂ds2

98.本对比制备例按照与制备例1相似的方法制备第二成核剂,所不同的是,在步骤(b)中,用等质量的分子筛替换石墨烯气凝胶

‑

1。

99.其余步骤均与制备例1相同。

100.得到平均粒径为20mm的第二成核剂ds2。

101.实施例1

102.本实施例提供一种制备无机水合盐相变材料的方法,该方法包括以下步骤:

103.(1)在75℃下,将100g的三水合醋酸钠加热熔融1h,得到熔融三水合醋酸钠;

104.(2)在75℃下,将3g的十二水合磷酸氢二钠、1g的九水偏硅酸钠、0.6g的六方氮化硼与前述得到的全部熔融三水合醋酸钠在500rpm下搅拌混合2h得到第一混合物料;

105.(3)在75℃下,将2g的羧甲基纤维素钠、0.9g的第二成核剂和前述得到的第一混合物料在500rpm下搅拌混合4h,得到无机水合盐相变材料。

106.分别将制备例和对比制备例获得的第二成核剂用于实施例1中,制备得到无机水合盐相变材料,并检测无机水合盐相变材料的单位质量热焓值、界面导热率,以及循环12000次后的单位质量热焓值,并计算单位质量热焓值衰减率,具体结果见表1。

107.其中,采用dsc差示扫描量热仪检测单位质量热焓值;

108.循环12000次后的单位质量热焓值的检测方法为:将相变材料装入循环测试装置中,使其经过完全熔融

‑

结晶12000次后,通过dsc差示扫描量热仪测试其热单位质量热焓值;

109.单位质量热焓值衰减率的计算公式为:

110.其中,δh

n

为循环n次后的热单位质量热焓值,kj/kg;

111.δh0为初始热单位质量热焓值,kj/kg

112.采用激光导热系数测试仪检测界面导热率。

113.表1

[0114][0115]

从表1中可以看出,将含有特定比例的活性成分与石墨烯气凝胶的第二成核剂应用于相变材料中,能够有效抑制相变材料的相分离,获得单位质量热焓值高和循环性能优异的相变材料,并且还能赋予相变材料优异的导热性能。

[0116]

实施例2

[0117]

本实施例按照与实施例1相似的方法制备无机水合盐相变材料,所不同的是,在步骤(3)中,应用的第二成核剂为0.3g(第一成核剂、第二成核剂、第三成核剂的用量重量比为1:0.1:0.2。

[0118]

其余步骤均与实施例1相同。得到无机水合盐相变材料。

[0119]

实施例3

[0120]

本实施例按照与实施例1相似的方法制备无机水合盐相变材料,所不同的是,在步骤(3)中,应用的第二成核剂为1.8g(第一成核剂、第二成核剂、第三成核剂的用量重量比为1:0.6:0.2。

[0121]

其余步骤均与实施例1相同。得到无机水合盐相变材料。

[0122]

对比例1

[0123]

本对比例按照与实施例1相似的方法制备无机水合盐相变材料,所不同的是,在步骤(3)中,应用的第二成核剂为0.15g(第一成核剂、第二成核剂、第三成核剂的用量重量比为1:0.05:0.2。

[0124]

其余步骤均与实施例1相同。得到无机水合盐相变材料。

[0125]

对比例2

[0126]

本对比例按照与实施例1相似的方法制备无机水合盐相变材料,所不同的是,在步骤(3)中,应用的第二成核剂为3.6g(第一成核剂、第二成核剂、第三成核剂的用量重量比为1:1.2:0.2。

[0127]

其余步骤均与实施例1相同。得到无机水合盐相变材料。

[0128]

对比例3

[0129]

本对比例按照与实施例1相似的方法制备无机水合盐相变材料,所不同的是,应用的第二成核剂为4.5g(也即,只加第二成核剂)。

[0130]

其余步骤均与实施例1相同。得到无机水合盐相变材料。

[0131]

对比例4

[0132]

本对比例按照与实施例1相似的方法制备无机水合盐相变材料,所不同的是,应用的第一成核剂为3.6g(也即,只加第一成核剂和第二成核剂)。

[0133]

其余步骤均与实施例1相同。得到无机水合盐相变材料。

[0134]

测试例

[0135]

采用与实施例1相似的方法对其他实施例和对比例制备得到的无机水合盐相变材

料的单位质量热焓值、界面导热率,以及循环12000次后的单位质量热焓值等性能进行检测,并计算单位质量热焓值衰减率,具体结果见表2。

[0136]

表2

[0137][0138]

通过表2的结果可以看出,采用本发明提供的相变材料组合物,能够获得循环性能优异且单位质量热焓值高的相变材料。

[0139]

本发明示例性地提供了本发明实施例1制备得到的相变材料结构示意图,本发明制备例1中的石墨烯气凝胶包覆活性成分前后的扫描电镜图,分别见图1和图2。

[0140]

其中,图1是本发明实施例1制备得到的相变材料结构示意图,图1中pcm表示无机水合盐;图2是本发明制备例1中的石墨烯气凝胶包裹活性成分前后的扫描电镜图,其中,图(2a)为本发明制备例1中的石墨烯气凝胶

‑

1(包裹活性成分前)的扫描电镜图,图(2b)为本发明制备例1中的第二成核剂(石墨烯气凝胶包裹活性成分后)的扫描电镜图。

[0141]

从图1中可以看出,第一成核剂与无机水合盐主体材料互溶,均匀分散在相变材料基体中,第二成核剂上浮到表层与翅片接触,第三成核剂为密度较大的导热填料,下沉至最底部。本发明提供的在无机水合盐体系中加入第一成核剂、第二成核剂和第三成核剂,能够有效抑制相变材料的相分离,避免翅片等金属材料与无机水合盐直接接触带来的腐蚀问题,降低腐蚀性。

[0142]

从图2中可以看出,包裹前石墨烯气凝胶呈现多孔的形态,经过真空循环吸附后,只能看到石墨烯的片层结构,看不到孔隙,这表明石墨烯气凝胶中绝大部分孔隙均充满活性成分。

[0143]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。