1.本技术属于精细化工和材料科学技术领域,具体涉及一种用于制备纳米有机颜料的方法、纳米有机颜料。

背景技术:

2.有机颜料因其具有颜色艳丽、色谱较广、色调明亮、种类繁多的特性,在涂料、油墨以及塑料领域得到广泛使用。但是相对于无机颜料,有机颜料的稳定性、耐溶剂性、遮盖力、耐迁移性较差。因此,在使用过程中,容易出现褪色、浮色以及着色力弱的现象。提高有机颜料的使用性能成为该领域亟待解决的一项难题。

3.纳米材料是指在三维空间中至少有一维处在纳米尺度范围或作为基本单元构成的材料。纳米材料具有表面与界面效应、小尺寸效应、量子尺寸效应以及宏观量子隧道效应等。利用物理、化学或者物理化学相结合的方法,可以将有机颜料纳米化,提高其使用性能。

4.专利文件cn201110421388.9公开了一种水性自分散纳米有机颜料粉体的制备方法,该方法采用含亲水和疏水链段的聚合物,通过喷雾干燥法对有机颜料进行包覆改性,包覆后的有机颜料在水相中具有良好的自分散性能,产品质量稳定。但是,这种方法需要先使用高速分散机,然后使用喷雾干燥器,最后需要使用粉碎机研磨粉碎,制备方法对于设备的要求度高,造成了生产成本的增加。而且,在制备过程中需要使用大量的有机溶剂,对环境有一定的污染影响。

5.专利文件cn201711417389.x公开了一种水性自分散纳米有机颜料粉体的制备方法,该方法采用正硅酸四乙酯和含有双键的硅烷偶联剂,通过溶胶

‑

凝胶法对有机颜料进行包覆,然后进一步枝接水溶液基团。利用该方法改性后的有机颜料在水相中具有良好的自分散性能。但是,该方法的反应时间过程,且部分过程需要在中高温下进行。干燥后的有机颜料仍需要通过研磨设备的作用才能达到纳米级别,因此工艺过程较为复杂,生产成本较高。

技术实现要素:

6.本技术第一方面提供一种用于制备纳米有机颜料的方法,包括:

7.提供有机颜料粉末在水中的分散液;

8.用于制备纳米有机颜料的步骤,包括向有机颜料粉末在水中的分散液添加ca

2+

源和co

32

‑

源,使得有机颜料粉末表面暴露于ca

2+

、co

32

‑

,以在有机颜料粉末表面形成纳米碳酸钙,从而得到纳米有机颜料,其中,在分散液中,有机颜料粉末的浓度为1~1000mg/ml,ca

2+

的浓度为1~1000mg/ml,co

32

‑

的浓度为1~1000mg/ml。

9.根据本技术的方法,通过将有机颜料粉末表面暴露于ca

2+

、co

32

‑

,并控制反应体系中各组分的浓度在合适的范围内,即可得到纳米级别的碳酸钙包覆的有机颜料粉末颗粒。该方法步骤简单,反应条件温和,且成本低、无污染。根据该方法制备的纳米有机颜料,具有优异的稳定性和着色力,且具有优异的力学性能、在水相中的自分散性良好,将其应用于塑

料、油墨中能够发挥优异的改性效果。

10.在本技术方法的可选的实施方式中,提供有机颜料粉末在水中的分散液包括:

11.将有机颜料粉末、高分子表面活性剂与水混合均匀,从而得到有机颜料粉末在水中的分散液,

12.其中,在分散液中,高分子表面活性剂的浓度为0.1~100mg/ml。

13.在本技术方法的可选的实施方式中,有机颜料选自永固黄、永固橙、永固红、立索尔洋红、联苯胺黄、颜料红、颜料紫中的一种或多种。

14.在本技术方法的可选的实施方式中,上述高分子活性剂选自非离子高分子表面活性剂,优选自聚乙烯吡咯烷酮、聚乙二醇、聚氧乙烯聚氧丙烯类表面活性剂、聚乙烯醇、聚山梨酯

‑

80、聚环氧乙烷

‑

环氧丙烷、酚醛树脂中的一种或多种。

15.在本技术方法的可选的实施方式中,上述将有机颜料粉末、高分子表面活性剂与水混合均匀,包括:

16.将有机颜料粉末、高分子表面活性剂与水混合后超声分散至均匀状态。优选地,超声分散的超声功率为300~3000w,超声时间为5~120min。

17.在本技术方法的可选的实施方式中,ca

2+

源选自可溶性钙盐,优选自氯化钙、硝酸钙、乙酸钙中的至少一者。

18.在本技术方法的可选的实施方式中,co

32

‑

源选自可溶性碳酸盐,优选自碳酸铵、碳酸钠、碳酸钾中的至少一者。

19.在本技术方法的可选的实施方式中,用于制备纳米有机颜料的步骤还包括向分散液中添加晶型控制剂。在分散液中,晶型控制剂的浓度为0.1~100mg/ml。

20.在本技术方法的可选的实施方式中,晶型控制剂选自糖类晶型控制剂、有机酸类晶型控制剂、无机盐类晶型控制剂、醇类晶型控制剂、氨基酸类晶型控制剂中的一者。

21.糖类晶型控制剂优选为蔗糖,有机酸类晶型控制剂优选为丙烯酸、马来酸中的至少一者,无机盐类晶型控制剂优选自硫酸锌、氯化钡中的至少一者,醇类晶型控制剂优选自异丙醇、二乙基乙二醇中的至少一者,氨基酸类晶型控制剂优选自丙氨酸、甘氨酸中的至少一者。

22.在本技术方法的可选的实施方式中,在分散液中,有机颜料粉末的浓度为10~50mg/ml,高分子表面活性剂的浓度为0.5~10mg/ml,ca

2+

的浓度为1~20mg/ml,co

32

‑

的浓度为2~40mg/ml,晶型控制剂的浓度为1~20mg/ml。优选地,在分散液中,ca

2+

的浓度与co

32

‑

的浓度之比为1:1~1:2。

23.在本技术方法的可选的实施方式中,用于制备纳米有机颜料的方法还包括:

24.用于对所述纳米有机颜料进行后处理的步骤,包括将所述纳米有机颜料从所述分散液中分离、洗涤、干燥。

25.在本技术方法的可选的实施方式中,上述分离为离心分离,上述干燥选自自然干燥、冷冻干燥、喷雾干燥中的至少一种。

26.本技术第二方面提供一种采用根据本技术第一方面的任意一种实施方式的方法获得的纳米有机颜料。

27.本技术第二方面提供的纳米有机颜料为纳米碳酸钙包覆的有机颜料粉末,具有合适的粒径、优异的稳定性和着色力。此外,由于纳米碳酸钙包覆层的存在,纳米有机颜料不

仅具有优异的力学性能,并且在塑料、油墨等介质中均具有良好的分散性。将本技术的纳米有机颜料应用于塑料、油墨中,可以显著改善塑料、油墨的耐热性、耐光性和耐候性。

28.在本技术第二方面的可选的实施方式中,纳米有机颜料的平均粒径为70~300nm。

附图说明

29.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据附图获得其他的附图。

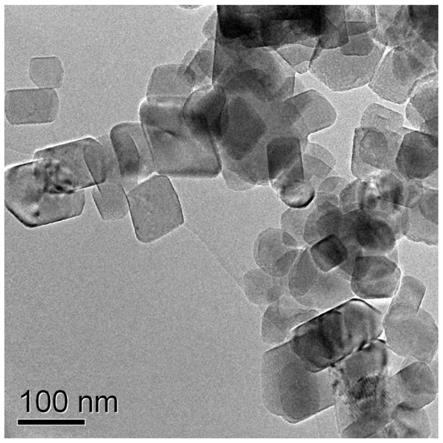

30.图1为本技术实施例1提供纳米有机颜料的透射电子显微镜图;

31.图2为本技术实施例1提供纳米有机颜料在水中的粒径分布图。

具体实施方式

32.为了使本技术的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例对本技术进行进一步详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本技术,并非为了限定本技术。

33.为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

34.在本文的描述中,当组合物被描述成含有、包含或包括特定组分时,或者当工艺被描述成含有、包含或包括特定的工艺步骤时,预期本技术组合物也主要由所述组分组成或由所述组分组成,并且本技术的工艺也主要由所述工艺步骤组成或由所述工艺步骤组成。

35.除非另有明确说明,术语“包括”、“包含”、“含有”、“具有”的使用通常应该解释为开放式的且非限制性的。

36.在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种以上。

37.本技术的上述发明内容并不意欲描述本技术中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

38.对有机颜料粉末进行包覆,并将有机颜料纳米化,能够在发挥有机颜料在着色方面的优势的同时,使有机颜料具备良好的界面效应,从而提高颜料的使用性能。

39.发明人发现,现有技术中,通常是先对有机颜料粉末进行包覆,再对包覆后的有机颜料粉末进行研磨,才能得到纳米有机颜料。对有机颜料粉末进行包覆的过程中,需要大量使用有机溶剂或者达到较为苛刻的反应条件。这种制备方法不仅导致了较高的生产成本,还会造成环境污染。

40.基于此,发明人进行了大量的研究,意在提供一种简单、低成本、环境友好的纳米有机颜料制备方法。

41.鉴于此,本技术第一方面提供一种用于制备纳米有机颜料的方法,该方法包括:

42.步骤s10,提供有机颜料粉末在水中的分散液。

43.本技术的方法还包括用于制备纳米有机颜料的步骤s20,包括将向有机颜料粉末在水中的分散液添加ca

2+

源和co

32

‑

源,使得有机颜料粉末表面暴露于ca

2+

、co

32

‑

,以在有机颜料粉末表面形成纳米碳酸钙,从而得到纳米有机颜料。其中,在分散液中,有机颜料粉末的浓度为1~1000mg/ml,ca

2+

的浓度为1~1000mg/ml,co

32

‑

的浓度为1~1000mg/ml。

44.在步骤s20中,上述将向有机颜料粉末在水中的分散液添加ca

2+

源和co

32

‑

源,使得有机颜料粉末表面暴露于ca

2+

、co

32

‑

,可以通过以下手段实现:向有机颜料粉末在水中的分散液加入ca

2+

源和co

32

‑

源,并采用搅拌、超声分散等常用的混合手段使其混合均匀。可以将ca

2+

源和co

32

‑

源直接溶解于有机颜料粉末在水中的分散液,也可以将含ca

2+

溶液和含co

32

‑

溶液与有机颜料粉末在水中的分散液混合均匀。无论采用何种混合方式,只要能在有机颜料粉末表面形成纳米碳酸钙,从而得到纳米级别的有机颜料颗粒即可,在此不作特别限定。

45.上述ca

2+

源可以为可溶性钙盐、氧化钙、氢氧化钙等常见的ca

2+

源,只要能使分散液中的ca

2+

浓度满足本技术方法的要求即可,在此不作特别限定。co

32

‑

源可以为可溶性碳酸盐、碳酸氢盐等常见的co

32

‑

源,只要能使分散液中的co

32

‑

浓度满足本技术方法的要求即可,在此不作特别限定

46.并非意在受限于任何理论或解释,发明人发现,将有机颜料粉末均匀分散于水中,在分散体系中存在ca

2+

和co

32

‑

的情况下,有机颜料粉末暴露ca

2+

和co

32

‑

,能够使ca

2+

和co

32

‑

能够吸附于有机颜料粉末表面,并发生反应,从而在有机颜料粉末表面形成纳米碳酸钙包覆层。

47.发明人经进一步研究发现,将有机颜料粉末、ca

2+

和co

32

‑

的浓度控制在上述合适的范围内,得到的纳米碳酸钙包覆的有机颜料粉末颗粒基本为纳米级别。纳米碳酸钙包覆于有机颜料粉末表面,提高了有机颜料的硬度,并且可以发挥对有机颜料粉末的保护作用。此外,这种由纳米碳酸钙包覆于有机颜料粉末表面形成的纳米有机颜料在水相中还具有良好的自分散性。

48.通过上述方法制备的纳米有机颜料不仅稳定性佳、着色力强,还具有优异的使用性能。例如,将其作为塑料填料,不仅可以改善塑料母粒的流变性,还可以对塑料起到增韧补强的作用,使塑料具备良好的力学性能,即使在较高的温度下也不易发生变形;将其应用于油墨中,可以改善油墨的分散性、透明度以及光泽度,尤其是将其应用于树脂型油墨中,能够显著提高油墨的稳定性、适应性和光泽度。

49.本技术第一方面提供的纳米有机颜料的制备方法,通过将有机颜料粉末表面暴露于ca

2+

、co

32

‑

,并控制反应体系中各组分的浓度在合适的范围内,即可得到纳米级别的碳酸钙包覆的有机颜料粉末颗粒。该方法步骤简单,反应条件温和,且成本低、无污染。根据该方法制备的纳米有机颜料,具有优异的稳定性和着色力,且具有优异的力学性能、在水相中的自分散性良好,将其应用于塑料、油墨中能够发挥优异的改性效果。

50.上述有机颜料粉末在水中的分散液可以通过多种方式获得,例如,可以将有机颜料粉末与表面活性剂或其它能够使有机颜料粉末分散于水中的试剂与水混合,再结合超声

分散等技术手段得到有机颜料粉末在水中的分散液。无论采取何种分散方式,只要能够使有机颜料粉末在水中的分散程度满足上述制备方法的要求即可,在此不作特别限定。

51.在一些实施例中,提供有机颜料粉末在水中的分散液可以包括:

52.将有机颜料粉末、高分子表面活性剂与水混合均匀,从而得到有机颜料粉末在水中的分散液。在步骤s20的分散液中,高分子表面活性剂的浓度可以为0.1~100mg/ml。

53.高分子活性剂同时具有极性基团和非极性基团,能够有效地提高有机颜料粉末在水中的分散程度。

54.上述高分子表面活性剂可以为阳离子型高分子表面活性剂、阴离子型高分子表面活性剂、非离子型高分子表面活性剂、两性高分子表面活性剂、复配高分子表面活性剂等。

55.在一些实施例中,上述高分子表面活性剂可以选自非离子型高分子表面活性剂。具体地,上述高分子表面活性剂可以选自聚乙烯吡咯烷酮、聚乙二醇、聚氧乙烯聚氧丙烯类表面活性剂(如f

‑

127、f

‑

68)、聚乙烯醇、聚山梨酯

‑

80(吐温

‑

80)、聚环氧乙烷

‑

环氧丙烷、酚醛树脂中的一种或多种。

56.上述将有机颜料粉末、高分子表面活性剂与水混合均匀可以通过多种混合手段实现,本技术对此不作特别限定。在一些实施例中,可以通过超声分散将有机颜料粉末、高分子表面活性剂与水混合均匀。具体地,可以在超声功率为300~3000w的条件下,对有机颜料粉末、高分子表面活性剂与水的混合物进行5~120min的超声分散,以使有机颜料粉末、高分子表面活性剂与水混合均匀,从而得到有机颜料粉末在水中的分散液。

57.本技术提供的用于制备纳米有机颜料的方法几乎适用于所有已知的有机颜料。在一些实施例中,上述有机颜料粉末可以选自永固黄、永固橙、永固红、立索尔洋红、联苯胺黄、颜料红、颜料紫中的一种或多种。

58.在一些实施例中,上述ca

2+

源可以选自可溶性钙盐。具体地,ca

2+

源可以选自氯化钙、硝酸钙、乙酸钙中的至少一者。

59.在一些实施例中,上述co

32

‑

源可以选自可溶性碳酸盐。具体地,co

32

‑

源可以选自碳酸铵、碳酸钠、碳酸钾中的至少一者。

60.在一些实施例中,上述用于制备纳米有机颜料的原料步骤还可以包括向分散液中添加晶型控制剂。在该分散液中,晶型控制剂的浓度可以为0.1~100mg/ml。

61.发明人发现,用于制备纳米有机颜料的原料中包括晶型控制剂,能够获得晶体形态和粒径一致性更好的纳米有机颜料。通过添加不同类型的晶型控制剂以及控制晶型控制剂的浓度,可以根据应用需要,调控纳米有机颜料的晶体形态和粒径大小。

62.在一些实施例中,上述晶型控制剂可以选自糖类晶型控制剂、有机酸类晶型控制剂、无机盐类晶型控制剂、醇类晶型控制剂、氨基酸类晶型控制剂中的一者。其中,糖类晶型控制剂可以使碳酸钙形成球霰石型、文石型、方解石型形态;有机酸类晶型控制剂可以使碳酸钙形成方解型石形态;无机盐类晶型控制剂可以使碳酸钙形成无定型、文石型、球霰石型;醇类晶型控制剂可以使碳酸钙形成球霰石型形态;氨基酸类晶型控制剂可以使碳酸钙形成球霰石型、方解石型形态。

63.具体地,糖类晶型控制剂可优选为蔗糖,有机酸类晶型控制剂可优选为丙烯酸、马来酸中的至少一者,无机盐类晶型控制剂可优选自硫酸锌、氯化钡中的至少一者,醇类晶型控制剂可优选自异丙醇、二乙基乙二醇中的至少一者,氨基酸类晶型控制剂可优选自丙氨

酸、甘氨酸中的至少一者。

64.在一些实施例中,上述分散液中,有机颜料粉末的浓度可为10~50mg/ml,高分子表面活性剂的浓度可为0.5~10mg/ml,ca

2+

的浓度可为1~20mg/ml,co

32

‑

的浓度可为2~40mg/ml,晶型控制剂的浓度可为1~20mg/ml。可选地,在分散液中,ca

2+

的浓度与所述co

32

‑

的浓度之比为1:1~1:2。

65.上述分散液中,各物质的浓度在上述合适的范围内,可以使碳酸钙更均匀地包覆于有机颜料粉末表面,并使得到的纳米有机颜料晶型更为一致,粒径更为均一,从而提高纳米有机颜料的力学性能和稳定性。

66.在一些实施例中,用于制备纳米有机颜料的方法还可以包括用于对纳米有机颜料进行后处理的步骤。该步骤包括将纳米有机颜料从分散液中分离、洗涤、干燥。

67.上述分离、洗涤、干燥均可以采用本领域常规的手段实现,在此不作特别限定。在一些实施例中,上述分离可以为离心分离。上述干燥可以为自然干燥、冷冻干燥、喷雾干燥中的至少一种。

68.在上述用于对纳米有机颜料进行后处理的步骤中,可以先对分散液进行离心操作,分离出其中的液体,再经多次水洗、离心分离,以对分离出的纳米有机颜料固体进行洗涤,然后对纳米有机颜料固体进行干燥处理。在上述离心操作中,离心的转速可以为3000~12000rpm,每次离心的时间可以为1~30min。

69.本技术第二方面提供一种根据本技术第一方面任一实施例的方法获得的纳米有机颜料。

70.本技术第二方面提供的纳米有机颜料为纳米碳酸钙包覆的有机颜料粉末,具有合适的粒径、优异的稳定性和着色力。此外,由于纳米碳酸钙包覆层的存在,纳米有机颜料不仅具有优异的力学性能,并且在塑料、油墨等介质中均具有良好的分散性。将本技术的纳米有机颜料应用于塑料、油墨中,可以显著改善塑料、油墨的耐热性、耐光性和耐候性。

71.在一些实施例中,上述纳米有机颜料的平均粒径为70~300nm。

72.实施例

73.下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

74.测试部分:

75.以下实施例中,纳米有机颜料的粒径由马尔文纳米粒度仪(zetasizer nano zs90)测得。具体测试方法如下:

76.将纳米有机颜料用去离子水重悬,并用去离子水稀释1000倍(可以根据需求适当调整稀释倍数),利用马尔文纳米粒度仪测定纳米有机颜料分散在水溶液中的平均粒径大小。

77.纳米有机颜料的透射电子显微镜图由高分辨透射电子显微镜(jem

‑

2010)测得。具体测试方法如下:

78.将纳米有机颜料用去离子水重悬,超声分散后滴加到碳膜铜网上,自然干燥,使用

高分辨透射电子显微镜观察拍摄。

79.纳米有机颜料在水中的粒径分布图由马尔文纳米粒度仪(zetasizer nano zs90)测得。具体测试方式如下:

80.将纳米有机颜料用去离子水重悬,并用去离子水稀释一定的倍数,利用马尔文纳米粒度仪测定纳米有机颜料分散在水溶液中的粒径分布,并用绘图软件作图。

81.实施例1

82.称取20g永固黄与1g聚乙烯吡咯烷酮加入1l水中,室温搅拌混合1h后,超声分散10min,超声功率为1000w。称取27.8g氯化钙、16g碳酸氢铵与5g蔗糖加入混合液中,室温搅拌混合2h后,离心洗涤3次,离心的转速为8000rpm,每次的离心时间为5min,自然风干后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水溶液中的平均粒径为107nm。

83.本实施例制备的纳米有机颜料的透射电子显微镜图如图1所示。

84.将本实施例制备的纳米有机颜料分散于水中,其粒径分布情况如图2所示。

85.实施例2

86.称取10g永固黄与5g聚乙烯醇加入1l水中,室温搅拌混合1h后,超声分散30min,超声功率为1000w。称取4.1g硝酸钙、3.5g碳酸钠与10g丙氨酸加入混合液中,室温搅拌混合2h后,离心洗涤3次,离心的转速为8000rpm,每次的离心时间为5min,自然风干后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水溶液中的平均粒径为77nm。

87.实施例3

88.称取10g永固黄与5g聚乙烯醇加入1l水中,室温搅拌混合1h后,超声分散30min,超声功率为1000w。称取8.2g硝酸钙、3.5g碳酸钠与10g丙氨酸加入混合液中,室温搅拌混合2h后,离心洗涤3次,离心的转速为8000rpm,每次的离心时间为5min,自然风干后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水溶液中的平均粒径为93nm。

89.实施例4

90.称取20g永固红与1g聚乙烯吡咯烷酮加入1l水中,室温搅拌混合2h后,超声分散60min,超声功率为2000w。称取55.6g氯化钙、52.7g碳酸氢铵与5g蔗糖加入混合液中,室温搅拌混合4h后,离心洗涤3次,离心的转速为10000rpm,每次的离心时间为10min,自然风干后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水中的平均粒径为243nm。

91.实施例5

92.称取20g永固红与1g聚乙烯吡咯烷酮加入1l水中,室温搅拌混合2h后,超声分散60min,超声功率为2000w。称取55.6g氯化钙、26.3g碳酸氢铵与5g蔗糖加入混合液中,室温搅拌混合4h后,离心洗涤3次,离心的转速为10000rpm,每次的离心时间为10min,自然风干后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水中的平均粒径为232nm。

93.实施例6

94.称取1000g永固黄与50g聚乙烯吡咯烷酮加入50l水中,室温搅拌混合1h后,超声分

散60min,超声功率为2000w。称取1390g氯化钙、800g碳酸氢铵与250g蔗糖加入混合液中,室温搅拌混合24h后,离心洗涤3次,离心的转速为10000rpm,每次的离心时间为10min,喷雾干燥后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水中的平均粒径为273nm。

95.实施例7

96.称取20g永固黄与1g聚乙烯吡咯烷酮加入1l水中,室温搅拌混合1h后,超声分散10min,超声功率为1000w。称取27.8g氯化钙、16g碳酸氢铵加入混合液中,室温搅拌混合2h后,离心洗涤3次,离心的转速为8000rpm,每次的离心时间为5min,自然风干后得到纳米有机颜料。对本实施例制备的纳米有机颜料进行粒度测试,测得其分散在水中的平均粒径为293nm。

97.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。