1.本发明属于高分子材料技术领域,尤其涉及一种聚氨酯发泡胶及其制备方法及应用、软包锂离子电池。

背景技术:

2.软包电池多用于锂离子电池领域,是指在裸电芯外层套上一层聚合物外壳——铝塑膜。相较于铝壳/钢壳电池,软包电池的优势是质量轻、电池容量高、安全性好、设计灵活等,因此广泛应用于消费类锂电池上。正极、负极和聚氨酯发泡胶卷绕成裸电芯,放到预先冲好的铝塑膜壳体中。由于聚氨酯发泡胶与铝塑膜长度方向上有伸出量(overhang),而且正负极在长度方向上形变较少,因此长度方向上电芯安全隐患较小;但电芯宽度方向上,裸电芯边缘与铝塑膜内壳体存在一定间隙,因为,裸电芯侧边无支撑,易发生形变,影响电芯电性能及安全性能,故亟需一种解决上述问题的技术方案。

技术实现要素:

3.本发明的目的之一在于:针对现有技术的不足,而提供一种聚氨酯发泡胶,具有优异的力学性能和机械性能,能够起到缓冲和抗震作用,为裸电芯的侧边提供缓冲以及支撑,减少铝塑膜变形,提高电芯安全性能。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种聚氨酯发泡胶,包括以下重量份数比的原料:50

‑

80份多元醇、20

‑

50份异氰酸酯、10

‑

15份交联剂、0.1

‑

0.3份催化剂、2

‑

10份弹性调节剂、1

‑

5份促进剂、2

‑

8份成核剂、5

‑

15份发泡剂。

6.作为本发明一种聚氨酯发泡胶的一种改进,所述多元醇为聚酯多元醇或聚醚多元醇。具体地,指聚己二酸

‑

1,4

‑

丁二醇酯二醇、聚己二酸乙二醇酯、植物油多元醇、聚碳酸亚丙酯二醇、聚己内酯二醇、聚丙二醇、聚四氢呋喃醚二醇中的一种或多种。

7.作为本发明一种聚氨酯发泡胶的一种改进,所述异氰酸酯包括十二烷基苯

‑

2,4

‑

二异氰酸酯、二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、二甲基联苯二异氰酸酯或对苯二异氰酸酯中的一种或多种。

8.作为本发明一种聚氨酯发泡胶的一种改进,所述交联剂包括1,4

‑

丁二醇、辛醇中的一种或两种。

9.作为本发明一种聚氨酯发泡胶的一种改进,所述催化剂为三乙烯二胺或二月桂酸二丁基锡中的一种或两种。

10.作为本发明一种聚氨酯发泡胶的一种改进,所述弹性调节剂为乙烯基三乙氧基硅烷。

11.作为本发明一种聚氨酯发泡胶的一种改进,所述促进剂为环戊烷、一氟二氯乙烷中的一种或两种。

12.作为本发明一种聚氨酯发泡胶的一种改进,所述成核剂为石墨烯、二氧化硅、氧化

钙、碳酸钙、滑石粉中的一种或多种。

13.作为本发明一种聚氨酯发泡胶的一种改进,所述发泡剂为偶氮化合物、磺酰肼类化合物、亚硝基化合物中的一种或多种。

14.本发明的目的之二在于:针对现有技术的不足,而提供一种聚氨酯发泡胶的制备方法,制备简单,易于操作,可大批量生产。

15.优选地,所述发泡剂为偶氮化合物、磺酰肼类化合物、亚硝基化合物中的一种或多种。

16.为了实现上述目的,本发明采用以下技术方案:

17.一种聚氨酯发泡胶的制备方法,包括以下步骤:

18.s1、将上述重量份数的多元醇、异氰酸酯、交联剂和催化剂分别加热脱水,脱水后的异氰酸酯滴加到脱水后的多元醇中搅拌,滴加脱水后的交联剂和催化剂,搅拌混合,加热生成聚氨酯预聚体,称为组分一;

19.s2、将上述重量份数的弹性调节剂、促进剂、成核剂和发泡剂混合,加热真空脱水冷却得到组分二;

20.s3、将组分一与组分二混合搅拌制得聚氨酯发泡胶。

21.作为本发明一种聚氨酯发泡胶的制备方法的一种改进,所述步骤s1中加热脱水的温度为90

‑

130℃,脱水时间为2

‑

8小时,混合加热的温度为60

‑

90℃,搅拌的时间为0.5

‑

2小时,转速500

‑

2000r/min,搅拌混合的时间为为0.5

‑

2小时,转速500

‑

2000r/min。加热脱水在真空状态下进行,真空脱水第一为了防止在反应初期产生气泡,第二防止催化剂与水反应,第三防止发生副反应。

22.作为本发明一种聚氨酯发泡胶的制备方法的一种改进,所述步骤s2中加热的温度为70

‑

130℃,真空脱水的时间为1

‑

8小时,冷却的温度为20

‑

40℃。

23.本发明的目的之三在于:针对现有技术的不足,而提供一种聚氨酯发泡胶的应用,可有效地对裸电芯提供支撑和缓冲,避免铝塑膜变形,提高电芯安全性能。

24.为了实现上述目的,本发明采用以下技术方案:

25.一种聚氨酯发泡胶的应用,将裸电芯放置到铝塑膜的冲坑中,将上述的聚氨酯发泡胶填充到裸电芯的左右两侧,使聚氨酯发泡胶填充至裸电芯与铝塑膜之间的空隙并固化。

26.将本发明的聚氨酯发泡胶应于到裸电芯的固定中,能够为裸电芯的提供碰撞缓冲,减弱碰撞对铝塑膜带来的影响,同时,聚氨酯具有一定的机械性能,能够为裸电芯提供支撑,提高裸电芯与铝塑膜的结合强度,从而提高整体电池的安全性能。

27.本发明的目的之四在于:针对现有技术的不足,而提供一种软包锂离子电池,裸电芯与铝塑膜之间得到缓冲和支撑,有效地避免铝塑膜变形,安全性好。

28.为了实现上述目的,本发明采用以下技术方案:

29.一种软包锂离子电池,包括裸电芯、电解液、缓冲填充剂以及铝塑膜,所述铝塑膜用于装设裸电芯、电解液以及缓冲填充剂,缓冲填充剂设置于裸电芯与铝塑膜之间,且缓冲填充剂设置于裸电芯的左右两边,缓冲填充剂为上述的聚氨酯发泡胶的制造方法制得的聚氨酯发泡胶。

30.在电芯工作过程中,电芯宽度和厚度方向上一直在发生收缩/膨胀。随着电芯循

环,在宽度和厚度方向上会发生不可逆膨胀,因此,铝塑膜在宽度上要预留出电芯膨胀的空间,但在循环初期,电芯膨胀较小,电芯两侧无支撑也易导致变形等问题,直接影响电芯性能。本发明为解决这一问题提出提出一种聚氨酯发泡胶以及一种软包锂离子电池。本发明的聚氨酯发泡胶具有微孔及高孔隙率,具有优异的力学性能和机械性能,同时泡孔均匀、耐酸碱腐蚀、无臭、绝热性好、透气老化性能好等优势也适用于锂电池体系,对木材、金属、纤维、玻璃、石材等材料具有很强的吸附性,将本发明的聚氨酯发泡胶作为裸电芯侧边到铝塑膜内壳边缘的的填充支撑体,使裸电芯得到缓冲,避免了对铝塑膜的冲击,使铝塑膜得到保护,同时,本发明的高孔隙率能够减少体积的占用,为电解液提供足够的空间,提高容量。

31.相对于现有技术,本发明的有益效果在于:本发明的一种聚氨酯发泡胶,是一种热固性发泡粘结剂,具有优异的力学性能和机械性能,能够起到缓冲和抗震作用,为裸电芯的侧边提供缓冲以及支撑,减少铝塑膜变形,提高电芯安全性能。本发明的聚氨酯发泡胶发泡后能够形成微孔高孔隙的聚氨酯发泡胶,孔径大小为10~100μm,孔隙率为30~70%,形成类似蜂窝网状状结构。该结构的优势主要是:一、保证机械支撑;二、电芯在工作过程中,受到极片膨胀挤压力时可以压缩形变;三、孔隙结构可以尽可能减少体积占用,保留给电解液足够的空间;四、当电芯两侧受外力挤压或震动等作用时,可以起到缓冲保护作用。

附图说明

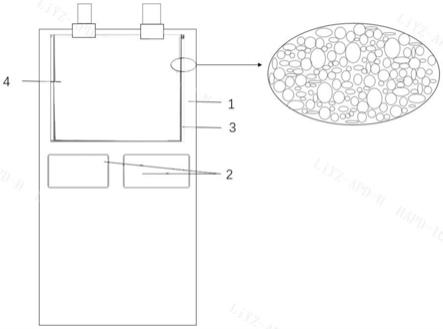

32.图1是本发明的聚氨酯发泡胶与裸电芯、铝塑膜的装配示意图。

33.其中:1、铝塑膜;2、气袋;3、聚氨酯发泡胶;4、裸电芯。

具体实施方式

34.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

35.实施例1

36.称取500g聚己二酸

‑

1,4

‑

丁二醇酯二醇、200g二苯基甲烷二异氰酸酯、100g1,4

‑

丁二醇、10g三乙烯二胺,将上述原料分别加热到100℃,并真空脱水2h;将脱水后的二苯基甲烷二异氰酸酯滴加到脱水后的聚己二酸

‑

1,4

‑

丁二醇酯二醇中,搅拌0.5h,转速1000r/min,再分别滴加脱水后的交联剂和催化剂,搅拌1h,转速1000r/min,同时升温至80℃,得到组分一;

37.常温下将30g乙烯基三乙氧基硅烷、20g一氟二氯乙烷、30g石墨烯和60g水和二氯甲烷的混合物混合,加热到85℃,并真空脱水1h;反应结束后冷却至30℃得到组分二。

38.将组分一和组分二通过发泡胶枪混合并填充到电芯和铝塑膜1内坑的左右缝隙中,常温固化0.5h,将电芯顶侧封装

‑

高温烘烤

‑

注液静置

‑

化成

‑

二封

‑

分容,得到组装完好的电芯。

39.实施例2

40.称取500g聚己二酸

‑

1,4

‑

丁二醇酯二醇、250g十二烷基苯

‑

2,4

‑

二异氰酸酯、100g1,4

‑

丁二醇、10g三乙烯二胺,将上述原料分别加热到100℃,并真空脱水2h;将脱水后的二苯基甲烷二异氰酸酯滴加到脱水后的聚己二酸

‑

1,4

‑

丁二醇酯二醇中,搅拌0.5h,转速1000r/min,再分别滴加脱水后的交联剂和催化剂,搅拌1h,转速1000r/min,同时升温至80

℃,得到组分一;

41.常温下将30g乙烯基三乙氧基硅烷、30g一氟二氯乙烷、25g二氧化硅和60g水和二氯甲烷的混合物混合,加热到85℃,并真空脱水1h;反应结束后冷却至30℃得到组分二。

42.将组分一和组分二通过发泡胶枪混合并填充到电芯和铝塑膜1内坑的左右缝隙中,常温固化0.5h,将电芯顶侧封装

‑

高温烘烤

‑

注液静置

‑

化成

‑

二封

‑

分容,得到组装完好的电芯。

43.实施例3

44.称取500g聚己二酸

‑

1,4

‑

丁二醇酯二醇、250g十二烷基苯

‑

2,4

‑

二异氰酸酯、100g1,4

‑

丁二醇、10g三乙烯二胺根据权利要分别加热到100℃,并真空脱水2h;将脱水后的二苯基甲烷二异氰酸酯滴加到脱水后的聚己二酸

‑

1,4

‑

丁二醇酯二醇中,搅拌0.5h,转速1000r/min,再分别滴加脱水后的交联剂和催化剂,搅拌1h,转速1000r/min,同时升温至80℃,得到组分一;

45.常温下将30g乙烯基三乙氧基硅烷、20g一氟二氯乙烷、25g氧化钙和50g水和二氯甲烷的混合物混合,加热到85℃,并真空脱水1h;反应结束后冷却至30℃得到组分二。

46.将组分一和组分二通过发泡胶枪混合并填充到电芯和铝塑膜1内坑的左右缝隙中,常温固化0.5h,将电芯顶侧封装

‑

高温烘烤

‑

注液静置

‑

化成

‑

二封

‑

分容,得到组装完好的电芯。

47.实施例4

48.与实施例1的区别在于:

49.一种聚氨酯发泡胶3,包括以下重量份数比的原料:60g聚己二酸

‑

1,4

‑

丁二醇酯二醇、30g份对苯二异氰酸酯、12g1,4

‑

丁二醇、0.15g份三乙烯二胺、4g乙烯基三乙氧基硅烷、2g一氟二氯乙烷、3g滑石粉、6g水和二氯甲烷的混合物。

50.其余与实施例1相同,这里不再赘述。

51.实施例5

52.与实施例1的区别在于:

53.一种聚氨酯发泡胶3,包括以下重量份数比的原料:

54.70g聚己二酸

‑

1,4

‑

丁二醇酯二醇、30g对苯二异氰酸酯、14g辛醇、0.16g二月桂酸二丁基锡、5g乙烯基三乙氧基硅烷、3g一氟二氯乙烷、4g二氧化硅、8g水和二氯甲烷的混合物。

55.其余与实施例1相同,这里不再赘述。

56.实施例6

57.与实施例1的区别在于:

58.一种聚氨酯发泡胶3,包括以下重量份数比的原料:80g多元醇、50g异氰酸酯、15g交联剂、0.3g份二月桂酸二丁基锡、10g乙烯基三乙氧基硅烷、5g促进剂、8g碳酸钙、15g水和二氯甲烷的混合物。

59.其余与实施例1相同,这里不再赘述。

60.实施例7

61.与实施例1的区别在于:

62.一种聚氨酯发泡胶3,包括以下重量份数比的原料:55g多元醇、35g异氰酸酯、12g

辛醇、0.3g份催化剂、8g乙烯基三乙氧基硅烷、5g促进剂、8g成核剂、15g水和二氯甲烷的混合物。

63.其余与实施例1相同,这里不再赘述。

64.实施例8

65.与实施例1的区别在于:

66.所述步骤s1中加热脱水的温度为100℃,脱水时间为2小时,第一搅拌的时间为0.5小时,转速为1000r/min,第二搅拌的时间为1小时,转速为1000r/min,混合加热的温度为80℃。

67.其余与实施例1相同,这里不再赘述。

68.实施例9

69.与实施例1的区别在于:

70.所述步骤s1中加热脱水的温度为120℃,脱水时间为6小时,第一搅拌的时间为1.5小时,转速为1500r/min,第二搅拌的时间为1.5小时,转速为800r/min,混合加热的温度为65℃。

71.其余与实施例1相同,这里不再赘述。

72.实施例10

73.与实施例1的区别在于:

74.所述步骤s1中加热脱水的温度为95℃,脱水时间为7小时,第一搅拌的时间为1.5小时,转速为1200r/min,第二搅拌的时间为0.8小时,转速为1000r/min,混合加热的温度为85℃。

75.其余与实施例1相同,这里不再赘述。

76.实施例11

77.与实施例1的区别在于:

78.所述步骤s1中加热脱水的温度为125℃,脱水时间为2小时,第一搅拌的时间为1小时,转速为600r/min,第二搅拌的时间为0.9小时,转速为1300r/min,混合加热的温度为90℃。

79.其余与实施例1相同,这里不再赘述。

80.对比例1

81.将裸电芯4直接放置到冲好坑的铝塑膜1中,将电芯顶侧封装

‑

高温烘烤

‑

注液静置

‑

化成

‑

二封

‑

分容,得到组装完好的电芯。

82.其余与实施例1相同,这里不再赘述。

83.将上述实施例1

‑

11以及对比例1制备出的电芯进行安全测试,每个进行10次平行测试,测试结果记录表1。

84.表1

[0085][0086][0087]

由上述表1可以看到,使用本发明的一种聚氨酯发泡胶3制备出的软包锂离子电池具有良好的安全性能,侧边挤压通过率、震动通过率以及高空跌落通过率均相对于对比例1要高。而且当限制聚氨酯发泡胶3的配比以及聚氨酯发泡胶3的制备方法中的各个步骤参数时(实施例1),制备出的电池安全性能更好,侧边挤压通过率、震动通过率以及高空跌落通过率均达到90%以上。如图1所示,将裸电芯4放置在铝塑膜1中的冲坑中,铝塑膜内坑宽度与裸电芯宽度之差为0.5~1mm,通过胶枪挤出聚氨酯发泡剂填充至裸电芯4与铝塑膜1之间,为避免聚氨酯发泡胶影响电芯厚度和宽度,可通过改变胶枪头设计和挤出量来控制挤出量,挤出后静默0.5

‑

1h聚氨酯发泡胶在裸电芯4与铝塑膜1之间固化,顶侧封装、高温烘烤、注液静置、化成、二封、分容,得到组装完好的电芯。优选地,冲坑位于气袋2上方,可通过下方的气袋2孔对裸电芯4进行注液和抽液。由图1中右边的放大示意图可以看到,本发明的聚氨酯发泡胶3具有孔径小,孔隙率高的特点,孔径大小为10~100μm,孔隙率为30~70%,十分适合用于裸电芯4与铝塑膜1之间的缓冲。

[0088]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。