1.本发明涉及硝基腐殖酸制备技术领域,具体为一种环保的矿源硝基腐殖酸制备方法。

背景技术:

2.硝基腐殖酸对碱性土壤有缓冲作用,故被用作水稻秧田的调酸剂,使土壤ph从8降至6~6.5。对土壤中的脲酶有抑制作用,能提高尿素的利用率。能改善土壤团粒结构,增加土壤代换量,延缓磷的钝化,有蓄肥保肥作用。

3.目前常用的硝基腐殖酸制备大多采用氨化的方式对腐殖酸进行氨化使其带有硝基,氨化的过程中会出现含有氨气的有毒有害气体,环保性较差,且目前还没有针对矿源腐殖酸进行加工的环保方法。

技术实现要素:

4.本发明的目的在于提供一种环保的矿源硝基腐殖酸制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种环保的矿源硝基腐殖酸制备方法,主要分为以下步骤:

6.步骤一:原料加工,将块状矿源腐殖酸原料进行表面的清洗,清洗完毕后进行破碎操作,破碎完成后在自然环境中进行风干,风干完毕后得到原料a;

7.步骤二:硝化液制备,硝化液的成分包括芳香烃20

‑

30wt%、硝酸20

‑

40wt%和水30

‑

60wt%,计算好芳香烃、硝酸和水的质量,边搅拌边进行混合,得到硝化液;

8.步骤三:将硝化液均匀喷洒到原料a中,单位千克的原料a喷洒的硝化液的量为0.5

‑

1l,得到混合物料b;

9.步骤四:将混合物料b放置在可调节温度的反应釜中进行密闭环境的熟化,一段时间后取出混合物料得到熟化物料c;

10.步骤五:在熟化物料c中加入中和剂,调节熟化物料c的ph值在6.5

‑

6.7得到半成品d;

11.步骤六:蒸发半成品d内部的水分,研磨造粒后得到成品。

12.更进一步地,所述步骤一中的矿源腐殖酸原料为,泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的一种或者多种混合物。

13.更进一步地,所述步骤一中的原料a的颗粒直径大小在5

‑

10mm之间,原料a的含水量在5

‑

10%之间。

14.更进一步地,所述步骤二中芳香烃、硝酸和水混合时的加入顺序为,首先在容器中加入硝酸,边搅拌边加入水,最后加入芳香烃。

15.更进一步地,所述步骤二中的芳香烃具体为苯酚、对二乙氧基苯和苯甲醇中的一种或多种混合物。

16.更进一步地,所述步骤三中采用分层式的喷洒方式,所述步骤四中反应釜内部的温度控制在50

‑

100℃之间,压力在1.2

‑

1.5个大气压。

17.更进一步地,所述步骤四中的熟化时间控制在1

‑

3小时。

18.更进一步地,所述步骤五中的中和剂为碳酸氢钠和碳酸钠中的一种或二者混合物。

19.更进一步地,所述步骤五中添加中和剂的方式为,边实时监测熟化物料c的ph值边进行中和剂的添加,ph值达到6.3左右时停止中和剂的添加。

20.更进一步地,所述步骤六中成品的水分控制在2

‑

3%,成品的颗粒直径在2

‑

4mm。

21.与现有技术相比,本发明的有益效果是:

22.该环保的矿源硝基腐殖酸制备方法,利用调制的硝化剂配合详细的熟化步骤,能够对矿源腐殖酸进行充分的硝化,利用稀硝酸的酸性将结合在矿源中的结合腐殖酸充分的游离出来,并与硝酸根进行结合,从而达到更好的土壤改良效果,过程中没有其他副产物能够实现零排放的标准,晾晒过程中不会产生有毒有害气体,满足环保的生产要求。

附图说明

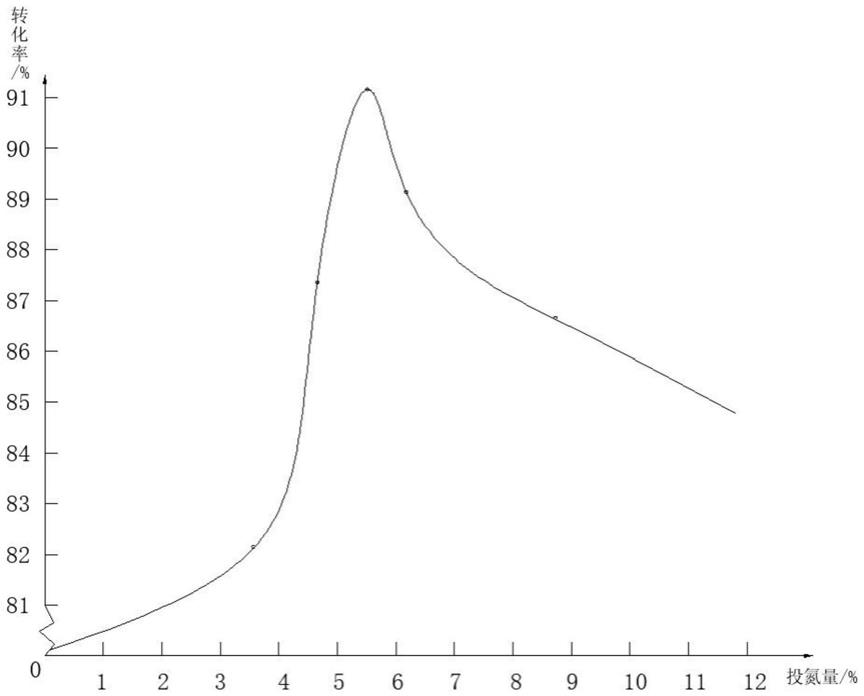

23.图1为本发明的投氮量和转换率曲线图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

27.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

28.实施例一

29.一种矿源硝基腐殖酸干法生产方法,主要分为以下步骤:

30.步骤一:原料加工,将块状矿源腐殖酸原料进行表面的清洗,矿源腐殖酸原料为,泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的等比例混合物,清洗完毕后进行破碎操作,破碎完成后在自然环境中进行风干,风干完毕后得到原料a质量为2000kg左右,原料a的颗粒直径大小在5mm左右,原料a的含水量在5%左右;步骤二:硝化液制备,硝化液的成分包括芳香烃20wt%、硝酸20wt%和水60wt%,计算好芳香烃、硝酸和水的质量,边搅拌边进行混合,芳香烃、硝酸和水混合时的加入顺序为,首先在容器中加入2000l硝酸,边搅拌边加入6000l

水,最后加入2000l苯酚,其中芳香烃具体为苯酚,得到硝化液,该硝化液的含氮量为6.3%;步骤三:将硝化液均匀喷洒到原料a中,采用分层式的喷洒方式,单位千克的原料a喷洒的硝化液的量为0.5l,投氮量为3.6%,得到混合物料b;步骤四:将混合物料b放置在可调节温度的反应釜中进行密闭环境的熟化,反应釜内部的温度控制在50℃左右,压力在1.2个大气压,熟化时间控制在1小时后取出混合物料得到熟化物料c;步骤五:在熟化物料c中加入中和剂,中和剂为碳酸氢钠,调节熟化物料c的ph值在6.5得到半成品d,添加中和剂的方式为,边实时监测熟化物料c的ph值边进行中和剂的添加,ph值达到6.3左右时停止中和剂的添加,其ph变化具有延后性,在ph在6.3左右停止添加最后的到的ph值会在6.5左右;步骤六:蒸发半成品d内部的水分,研磨造粒后得到矿源硝基腐殖酸,矿源硝基腐殖酸的水分控制在2%,矿源硝基腐殖酸的颗粒直径在2mm。

31.实施例二

32.一种矿源硝基腐殖酸干法生产方法,主要分为以下步骤:

33.步骤一:原料加工,将块状矿源腐殖酸原料进行表面的清洗,矿源腐殖酸原料为,泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的等比例混合物,清洗完毕后进行破碎操作,破碎完成后在自然环境中进行风干,风干完毕后得到原料a质量为3000kg左右,原料a的颗粒直径大小在6mm左右,原料a的含水量在6%左右;步骤二:硝化液制备,硝化液的成分包括芳香烃30%、硝酸30wt%和水40wt%,计算好芳香烃、硝酸和水的质量,边搅拌边进行混合,芳香烃、硝酸和水混合时的加入顺序为,首先在容器中加入3000l硝酸,边搅拌边加入4000l水,最后加入3000l苯酚,其中芳香烃具体为对二乙氧基苯,得到硝化液含氮量为8.7%;步骤三:将硝化液均匀喷洒到原料a中,采用分层式的喷洒方式,单位千克的原料a喷洒的硝化液的量为0.5l,投氮量为4.6%,得到混合物料b;步骤四:将混合物料b放置在可调节温度的反应釜中进行密闭环境的熟化,反应釜内部的温度控制在60℃左右,压力在1.3个大气压,熟化时间控制在1小时后取出混合物料得到熟化物料c;步骤五:在熟化物料c中加入中和剂,中和剂为碳酸钠,调节熟化物料c的ph值在6.6得到半成品d,添加中和剂的方式为,边实时监测熟化物料c的ph值边进行中和剂的添加,ph值达到6.3左右时停止中和剂的添加,其ph变化具有延后性,在ph在6.3左右停止添加最后的到的ph值会在6.6左右;步骤六:蒸发半成品d内部的水分,研磨造粒后得到矿源硝基腐殖酸,矿源硝基腐殖酸的水分控制在3%,矿源硝基腐殖酸的颗粒直径在3mm。

34.实施例三

35.一种矿源硝基腐殖酸干法生产方法,主要分为以下步骤:

36.步骤一:原料加工,将块状矿源腐殖酸原料进行表面的清洗,矿源腐殖酸原料为,泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的等比例混合物,清洗完毕后进行破碎操作,破碎完成后在自然环境中进行风干,风干完毕后得到原料a质量为2500kg左右,原料a的颗粒直径大小在7mm左右,原料a的含水量在7%左右;步骤二:硝化液制备,硝化液的成分包括芳香烃30wt%、硝酸40wt%和水30wt%,计算好芳香烃、硝酸和水的质量,边搅拌边进行混合,芳香烃、硝酸和水混合时的加入顺序为,首先在容器中加入3000l硝酸,边搅拌边加入3000l水,最后加入4000l苯酚,其中芳香烃具体为苯甲醇,得到硝化液含氮量为8.9%;步骤三:将硝化液均匀喷洒到原料a中,采用分层式的喷洒方式,单位千克的原料a喷洒的硝化液的量为0.6l,投氮量为5.4%,得到混合物料b;步骤四:将混合物料b放置在可调节温度的反应釜

中进行密闭环境的熟化,反应釜内部的温度控制在70℃左右,压力在1.4个大气压,熟化时间控制在3小时后取出混合物料得到熟化物料c;步骤五:在熟化物料c中加入中和剂,中和剂为碳酸氢钠和碳酸钠1:1混合物,调节熟化物料c的ph值在6.7得到半成品d,添加中和剂的方式为,边实时监测熟化物料c的ph值边进行中和剂的添加,ph值达到6.3左右时停止中和剂的添加,其ph变化具有延后性,在ph在6.3左右停止添加最后的到的ph值会在6.7左右;步骤六:蒸发半成品d内部的水分,研磨造粒后得到矿源硝基腐殖酸,矿源硝基腐殖酸的水分控制在3%,矿源硝基腐殖酸的颗粒直径在4mm。

37.实施例四

38.一种矿源硝基腐殖酸干法生产方法,主要分为以下步骤:

39.步骤一:原料加工,将块状矿源腐殖酸原料进行表面的清洗,矿源腐殖酸原料为,泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的等比例混合物,清洗完毕后进行破碎操作,破碎完成后在自然环境中进行风干,风干完毕后得到原料a质量为2000kg左右,原料a的颗粒直径大小在8mm左右,原料a的含水量在8%左右;步骤二:硝化液制备,硝化液的成分包括芳香烃30wt%、硝酸30wt%和水40wt%,计算好芳香烃、硝酸和水的质量,边搅拌边进行混合,芳香烃、硝酸和水混合时的加入顺序为,首先在容器中加入3000l硝酸,边搅拌边加入4000l水,最后加入3000l苯酚、对二乙氧基苯和苯甲醇中的1:1:1混合物,得到硝化液含氮量为8.8%;步骤三:将硝化液均匀喷洒到原料a中,采用分层式的喷洒方式,单位千克的原料a喷洒的硝化液的量为0.7l,投氮为6.1%,得到混合物料b;步骤四:将混合物料b放置在可调节温度的反应釜中进行密闭环境的熟化,反应釜内部的温度控制在80℃左右,压力在1.4个大气压,熟化时间控制在3小时后取出混合物料得到熟化物料c;步骤五:在熟化物料c中加入中和剂,中和剂为碳酸氢钠和碳酸钠中的二者混合物,调节熟化物料c的ph值在6.5得到半成品d,添加中和剂的方式为,边实时监测熟化物料c的ph值边进行中和剂的添加,ph值达到6.3左右时停止中和剂的添加,其ph变化具有延后性,在ph在6.3左右停止添加最后的到的ph值会在6.7左右;步骤六:蒸发半成品d内部的水分,研磨造粒后得到矿源硝基腐殖酸,矿源硝基腐殖酸的水分控制在2%,矿源硝基腐殖酸的颗粒直径在4mm。

40.实施例五

41.一种矿源硝基腐殖酸干法生产方法,主要分为以下步骤:

42.步骤一:原料加工,将块状矿源腐殖酸原料进行表面的清洗,矿源腐殖酸原料为,泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的等比例混合物,清洗完毕后进行破碎操作,破碎完成后在自然环境中进行风干,风干完毕后得到原料a质量为2500kg左右,原料a的颗粒直径大小在10mm左右,原料a的含水量在10%左右;步骤二:硝化液制备,硝化液的成分包括芳香烃30wt%、硝酸30wt%和水40wt%,计算好芳香烃、硝酸和水的质量,边搅拌边进行混合,芳香烃、硝酸和水混合时的加入顺序为,首先在容器中加入3000l硝酸,边搅拌边加入4000l水,最后加入3000l苯酚,其中芳香烃具体为苯酚、对二乙氧基苯和苯甲醇中的等比例多种混合物,得到硝化液含氮量为8.8%;步骤三:将硝化液均匀喷洒到原料a中,采用分层式的喷洒方式,单位千克的原料a喷洒的硝化液的量为1l,投氮量为8.8%,得到混合物料b;步骤四:将混合物料b放置在可调节温度的反应釜中进行密闭环境的熟化,反应釜内部的温度控制在100℃左右,压力在1.5个大气压,熟化时间控制在3小时后取出混合物料得到熟化物料c;步骤五:在熟化物料c中加入中和剂,中和剂为碳酸氢钠和碳酸钠的等比例混合物,

调节熟化物料c的ph值在6.7得到半成品d,添加中和剂的方式为,边实时监测熟化物料c的ph值边进行中和剂的添加,ph值达到6.3左右时停止中和剂的添加,其ph变化具有延后性,在ph在6.3左右停止添加最后的到的ph值会在6.7左右;步骤六:蒸发半成品d内部的水分,研磨造粒后得到矿源硝基腐殖酸,矿源硝基腐殖酸的水分控制在3%,矿源硝基腐殖酸的颗粒直径在4mm。

43.对比例

44.监测泥炭腐殖酸、褐煤腐殖酸和风化煤腐殖酸中的等比例混合物的游离腐殖酸含量以及结合腐殖酸转换率。

45.通过监测实施例一至五中成品矿源硝基腐殖酸内部的游离腐殖酸含量以及结合腐殖酸转换率对比对比例的结果得到表1。

46.表1

47.项目投氮量/%游离腐殖酸含量/%结合腐殖酸转换率/%实施例一3.645.482.1实施例二4.647.887.3实施例三5.451.291.2实施例四6.148.689.1实施例五8.846.386.7对比例04.53.4

48.由此可以发现最佳的投氮率率应当在5.4%左右,能够充分的将矿源腐殖酸原料中的腐殖酸游离出来并固化硝基,能够达到更好的土壤改良效果。

49.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。