1.本发明涉及一种聚酯树脂涂料,尤其涉及一种常温固化聚酯树脂涂料,同时还涉及该涂料的制备方法。

背景技术:

2.粉末涂料具有节能、无voc排放的性能、装饰性好、使用安全等特性,近几年国内粉末涂料技术发展迅速。已经在许多用途中用于各种金属基材,包括用于铝之上的建筑涂层,以及在农业、建筑业和应用工业中用于钢铁之上的涂层。这些应用都需要具有极佳的涂层粘着性、保护基材的耐腐蚀性、颜料润湿性和耐候性。在其它粉末涂层应用中,例如包含结合的金属片状颜料的涂层中,该涂层包含可腐蚀材料,需要极佳的耐腐蚀性,以及极佳的颜料润湿性和涂层粘着性。混合型粉末涂料又叫聚酯

‑

环氧混合型粉末涂料,目前的混合型聚酯树脂可以做到单一性能优异,但是在调整性能指标时,往往顾此失彼,不能兼顾。

3.因此,急需开发具有高速率固化、耐腐蚀性、流动性、柔韧性、化学稳定性、耐候性、抗氯性、热稳定性和耐紫外线照射等综合性能都优异的涂料。

技术实现要素:

4.本发明的目的之一在于提供一种常温固化聚酯树脂涂料,该涂料的涂层可以高速率固化,具有优异的耐腐蚀性、流动性、柔韧性、化学稳定性、耐候性、抗氯性、热稳定性和耐紫外线照射的性能。

5.本发明的目的之二在于提供上述一种常温固化聚酯树脂涂料的制备方法。

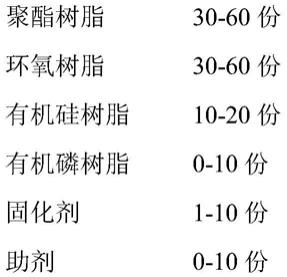

6.本发明第一个目的是通过以下技术方案来实现的:一种常温固化聚酯树脂涂料,包括以下重量份的组分:

[0007][0008][0009]

上述组份进一步优选为:

[0010][0011]

上述组份进一步优选为:

[0012][0013]

本发明所述聚酯树脂为多元酸和多元醇形成的聚酯树脂,该聚酯树脂的酸值为30~60mgkoh/g,玻璃化转变温度tg:80~105℃,软化点:130~160℃,粘度为90

‑

120mpa.s/175℃。进一步优选酸值:30~60mgkoh/g,软化点:150~160℃和玻璃化温度tg:95~105℃的聚酯树脂,50

‑

60mpa.s/175℃。

[0014]

其具体制备方法为,将30%

‑

60%的多元酸、10%

‑

50%的多元醇、0.01%

‑

1%的催化剂加入带搅拌器、温度计、分馏柱及氮气入口的反应釜中混合,通入氮气,升温至100℃

‑

300℃,进行酯化反应,至反应液完全澄清后,在150℃

‑

250℃的情况下,进行真空缩聚至酸值为30~60mgkoh/g及粘度为90

‑

120mpa.s/175℃。聚酯树脂的分子量控制为5000

‑

20000道尔顿。

[0015]

所述多元酸可以是对苯二甲酸、间苯二甲酸、邻苯二甲酸及萘二羧酸;或多元酸可以是三官能团或多官能团酸如偏苯三酸酐、均苯四酸及1,3,5

‑

苯三酸等。优选对苯二甲酸为反应剂,间苯二甲酸为封端剂。

[0016]

所述多元醇可以是新戊二醇、1,3

‑

丙二醇、2

‑

甲基

‑

1,3

‑

丙二醇、1,4

‑

丁二醇、1,3

‑

丁二醇、1,6

‑

己二醇、二乙二醇、二丙二醇、三乙二醇。优选新戊二醇。

[0017]

所述催化剂可以是单丁基二羟基氯化锡、钛酸四丁酯或钛酸异丙酯。

[0018]

在制备过程中,采用新戊二醇、对苯二甲酸交替加料法进行,可以更好的控制粘度。

[0019]

本发明所述环氧树脂的制备工艺如下:

[0020]

(1)按比例将双酚a投入溶解釜中,加入环氧氯丙烷和叔胺类催化剂,搅拌并加热至100℃溶解;

[0021]

(2)将溶解后的物料送至反应釜,将30%naoh溶液分为两等份,在60~75℃下,边搅拌边将第一份30%naoh溶液在3~5小时内完全滴加至反应釜的物料中,然后在60~75℃下继续持续反应3~5小时,反应结束后减压回收过量的环氧氯丙烷;

[0022]

(3)回收结束后向反应釜的物料中加入甲苯溶液,搅拌加热至60~75℃,并在该温度下在45分钟内将第二份30%naoh溶液完全滴加至反应釜物料中,然后在60~75℃持续反应2~4h,冷却,静置分层,分离上层树脂甲苯溶液,移至回流脱水釜,下层的盐脚加甲苯再萃取一次,分离上层树脂苯溶液,合并两次的树脂甲苯溶液并移至回流脱水釜;

[0023]

(4)所述树脂甲苯溶液在回流脱水釜中回流至蒸出的苯清晰且无水时止,冷却,静置,过滤后送至脱甲苯釜脱甲苯,先常压脱甲苯至液温达130℃以上,然后减压脱甲苯,获得环氧树脂。该环氧树脂的环氧当量:700~850g/ep,熔融粘度:700~985cps@150℃,软化点(g,max.):70~90℃。

[0024]

本发明所述有机硅树脂,其原料包括以下摩尔份组分:

[0025][0026]

催化剂为氯铂酸。

[0027]

其制备方法包括以下步骤:

[0028]

(1):将丙烯酸甲酯,氯铂酸催化剂,再缓慢滴加三甲氧基硅烷,混合反应,反应温度为60

‑

100℃,然后保温1~3小时,减压除去低沸物;

[0029]

(2):将四乙氧基硅烷加入到步骤(1)中得到的反应物中,快速搅拌,反应2~4小时,反应温度在50~100℃;

[0030]

(3):反应结束后,加入甲苯和碳酸钠调整溶液ph在6

‑

7之间,静置分层,上层水洗至中性,再经减压除去低沸物,得有机硅树脂成品。

[0031]

所述溶剂为甲苯、二甲苯、环己烷的一种或两种。

[0032]

上述有机硅树脂分子量在3000

‑

8000道尔顿,粘度为30

‑

50mpa.s/175℃。

[0033]

本发明所述有机磷聚脂为,在聚酯树脂制备过程中加入含磷的酸,合适的含磷的酸例如磷酸、亚磷酸、次膦酸、三价膦酸、多磷酸、正磷酸、偏磷酸、有机酸磷酸盐、二氯化氧化磷、磷酸的烷基酯、磷酸的酸酐、含氢的磷酸盐、含氢的次磷酸盐、含氢的亚磷酸盐、含氢的原磷酸盐、含氢的多磷酸盐、含氢的偏磷酸盐,以及它们的混合物。较佳的是,所述含磷的酸选自正磷酸、多磷酸、偏磷酸、它们的盐、混合物,以及它们与其它含磷的酸的混合物。

[0034]

有机磷树脂可通过使一种或多种多元醇与过量(以当量为基准计)的酸发生缩合而大量制备,所述酸包括一种或多种含磷的酸或其盐酸。作为反应物的所述含磷的酸的合适的量可为0.1

‑

10重量%,优选为0.5

‑

3重量%,更优选最高为1.5重量%。为了确保合适的分子量,在一个实施方式中,所述有机磷树脂可以分两步形成,包括将含磷的酸、多酸和过量的多元醇混合起来使其反应,形成包含磷酸酯键的羟基官能聚酯树脂;然后使用一种或多种多酸对所述羟基官能聚酯进行封端,以制备含磷聚酯。或者通过使过量的多元醇与多酸反应形成羟基官能聚酯。然后加入包含磷的酸,并任选地升高反应温度,以形成包含磷酸

酯键的羟基官能聚酯树脂。最后,使用多酸使形成的聚酯封端,以制备所述有机磷树脂。

[0035]

本发明所述固化剂为乙基三苯基溴化磷。

[0036]

本发明所述助剂采用常规的助剂即可,例如采用流平剂、安息香、透气剂、增光剂、增电剂和促进剂中的一种或几种的混合物。

[0037]

本发明所述填料为钛白粉、硫酸钡、硅微粉、碳酸钙、云母粉和超细铝粉中的一种或几种的混合物。

[0038]

本发明所述颜料采用耐候型无机颜料,如:铁红、碳黑和铁黄中的一种或几种。

[0039]

本发明涂料的制备方法为:按比例称取聚酯树脂、环氧树脂、有机硅树脂、有机磷树脂、固化剂、助剂、填料和颜料,置于混料缸,充分混合并破碎,得到混合预混物料;混合预混物料送入双螺杆挤出机中挤出;挤出后的物料经压片机压片、冷却、粉碎、筛分后包装即可。

[0040]

本新产品的主要技术创新点为:

[0041]

(1)本发明采用聚酯树脂、环氧树脂、有机硅树脂和有机磷树脂作为涂料的主成分,并调节其合适配比,从而使涂料涂层可以高速率固化,并具有优异的耐腐蚀性、流动性、柔韧性、化学稳定性、耐候性、抗氯性、热稳定性和耐紫外线照射的性能。

[0042]

(2)本发明采用的聚酯树脂采用新戊二醇、对苯二甲酸、封端剂间苯二甲酸以及多元醇和多元酸等原材料,合成得到的聚酯树脂与环氧树脂配合生产,并且加入乙基三苯基溴化磷固化促进剂代替传统用的季铵盐类促进剂,加快了化学反应速度;

[0043]

(3)本发明采用的聚酯树脂改进加料工艺,在生产过程中采用新戊二醇、对苯二甲酸交替加料法新工艺,使生产过程中的粘度控制在90

‑

120mpa.s/175℃,引入多元醇、多元酸,改进了聚酯树脂的性能,赋予树脂以硬度、耐化学性;

[0044]

(4)本发明的有机硅树脂,制备方便,粘度合适,与聚酯树脂、环氧树脂有机磷树脂配合使用,能够增加涂料的粘合性和附着力,尤其是对于金属表面,更好的与喷涂对象结合;

[0045]

(5)本发明的有机磷树脂可以增加涂料的耐腐蚀性,调节有机磷树脂的用量,既保证了其耐腐蚀性,也使得涂料具有极佳的涂料粘合性、耐候性,以及避免了有害抗腐蚀剂的添加,使得涂料绿色、环保。

具体实施方式

[0046]

下面将结合实施例对本发明做进一步的详述

[0047]

实施例1:聚酯树脂的制备

[0048]

(1)在反应釜中加入26kg新戊二醇和10kg水,加热至熔化;

[0049]

(2)依次加入52kg对苯二甲酸和0.1kg单丁基二羟基氯化锡,通入氮气继续升温至160℃;

[0050]

(3)反应一段时间后,再加入26kg新戊二醇和10kg水,进行加热搅拌;

[0051]

(4)依次加入52kg对苯二甲酸和0.1kg单丁基二羟基氯化锡,通入氮气继续升温至160℃;

[0052]

(5)温度由160℃加热到270℃,至酸值达到18mgkoh/g,第一次抽真空进行缩聚反应,酸值达6mgkoh/g、软化点100℃和200℃熔体粘度90

‑

120mpa.s时,加入酸解剂间苯二甲

酸0.24kg,进行酸解反应,酸值达到70mgkoh/g时,第二次抽真空进行酸解反应,至反应产物的酸值为45mgkoh/g左右,羟值小于15mgkoh/g时停止反应,得到聚酯树脂。该聚酯树脂的酸值在30~50mgkoh/g,聚酯树脂的分子量为8000

‑

12000道尔顿。

[0053]

实施例2:环氧树脂的制备

[0054]

(1)将12kg双酚a投入溶解釜中,加入3.8kg环氧氯丙烷和0.6kg四丁基叔胺催化剂,搅拌并加热至100℃溶解;

[0055]

(2)将溶解后的物料送至反应釜,将30%naoh溶液分为两等份,在60~75℃下,边搅拌边将第一份30%naoh溶液在3~5小时内完全滴加至反应釜的物料中,然后在60~75℃下继续持续反应3~5小时,反应结束后减压回收过量的环氧氯丙烷;

[0056]

(3)回收结束后向反应釜的物料中加入甲苯溶液,搅拌加热至60~75℃,并在该温度下在45分钟内将第二份30%naoh溶液完全滴加至反应釜物料中,然后在60~75℃持续反应2~4h,冷却,静置分层,分离上层树脂甲苯溶液,移至回流脱水釜,下层的盐脚加甲苯再萃取一次,分离上层树脂苯溶液,合并两次的树脂甲苯溶液并移至回流脱水釜;

[0057]

(4)所述树脂甲苯溶液在回流脱水釜中回流至蒸出的苯清晰且无水时止,冷却,静置,过滤后送至脱甲苯釜脱甲苯,先常压脱甲苯至液温达130℃以上,然后减压脱甲苯,获得环氧树脂。该环氧树脂的环氧当量:700~850g/ep,熔融粘度:700~985cps@150℃,软化点(g,max.):70~90℃。

[0058]

实施例3:有机硅树脂的制备

[0059]

(1):将10kg丙烯酸甲酯,0.3kg氯铂酸催化剂和甲苯溶剂加入到反应釜中,再缓慢滴加5kg三甲氧基硅烷,混合反应,反应温度为100℃,然后保温1小时,减压除去低沸物;

[0060]

(2):将20kg四乙氧基硅烷加入到步骤(1)中得到的反应物中,快速搅拌,反应2小时,反应温度在100℃;

[0061]

(3):反应结束后,加入甲苯和碳酸钠调整溶液ph在6

‑

7之间,静置分层,上层水洗至中性,再经减压除去低沸物,得有机硅树脂成品。上述有机硅树脂分子量在5000

‑

8000道尔顿,粘度为30

‑

50mpa.s/175℃。

[0062]

实施例4:有机磷树脂的制备

[0063]

(1)在反应釜中加入26kg新戊二醇和10kg水,加热至熔化;

[0064]

(2)依次加入45kg对苯二甲酸和1.2kg磷酸和0.1kg单丁基二羟基氯化锡,通入氮气继续升温至160℃;

[0065]

(3)温度由160℃加热到270℃,至酸值达到18mgkoh/g,第一次抽真空进行缩聚反应,酸值达6mgkoh/g、软化点100℃和200℃熔体粘度90

‑

120mpa.s时,加入酸解剂间苯二甲酸0.18kg,进行酸解反应,酸值达到70mgkoh/g时,第二次抽真空进行酸解反应,至反应产物的酸值为45mgkoh/g左右,羟值小于15mgkoh/g时停止反应,得到聚酯树脂。该聚酯树脂的酸值在30~50mgkoh/g,聚酯树脂的分子量为8000

‑

12000道尔顿。

[0066]

实施例5:涂料的制备

[0067][0068]

(a)按比例称取酸值上述组份,其中固化剂为乙基三苯基溴化磷、助剂为1份钛白粉和2份硫酸钡,填料置于混料缸,充分混合并破碎1~10分钟;

[0069]

(b)破碎后的物料进入双螺杆挤出机挤出;挤出机加热温度控制在80~120℃;

[0070]

(c)挤出后的物料经压片、冷却、粉碎机粉碎成粒径(等效粒径d50)为30~45um的粉体,然后筛分后包装即得。

[0071]

实施例6:涂料的制备

[0072][0073]

按照实施例5的方法进行制备。

[0074]

实施例7:涂料的制备

[0075]

上述组份进一步优选为:

[0076][0077]

按照实施例5的方法进行制备。

[0078]

实施例8:涂料的制备

[0079]

上述组份进一步优选为:

method for specular gloss)”,使用byk

‑

gardner微型

‑

tri

‑

光泽仪(byk

‑

gardner usa,9104guilford road,columbia,md21406 usa)测量固化的涂层的光泽。光泽读数为试样中心附近三次读数的平均值,记录下20

°

和60

°

时的结果。60

°

光泽读数的含义如下:0

‑

10:极低的光泽

‑

织构化的罩面或平滑的无光泽罩面;10

‑

30:低光泽;30

‑

70:中等光泽;70+高光泽。20

°

光泽用来比较60

°

的光泽度数值大于70的试样。

[0090]

pci平滑度:通过观察比较示例性涂层的桔皮(表面粗糙结构)与一组涂层平滑度标样来确定涂层平滑度,所述标样从1

‑

10分级,1表示最粗糙的表面,10是最平滑的表面。所述涂层平滑度标样由powder coating institute(pci),alexandria,va提供。

[0091]

盐雾铝:根据astm b117

‑

03“盐雾设备的标准操作(standard practice for operating salt spray(fog)apparatus)”(2003)对购自美国俄亥俄州,克里夫兰,q

‑

lab有限公司的76.2毫米

×

152.4毫米

×

0.60毫米(3英寸

×

6英寸

×

0.25英寸)的裸露的a型q铝板上施涂的涂层进行盐雾腐蚀测试,测试时使用尖锐的金属刀片在涂层上切割出穿过涂层直达金属基材的x形划痕(周边长大约75毫米,宽大约40毫米)。当涂层从初始的划痕脱离(脱落)基材0.80毫米的时候,认为涂敷的板材在盐雾腐蚀测试中破坏。在盐雾测试中样品破坏之前所经过的时间越长,涂层/基材体系的耐腐蚀性/保护越好。

[0092]

盐雾钢材b

‑

1000:根据astm b117

‑

03“盐雾(雾)设备的标准操作(standard practice for operating salt spray(fog)apparatus)”对act laboratories,inc.的76.2毫米

×

152.4毫米

×

0.66毫米(3英寸

×

6英寸

×

0.26英寸)的抛光过的b1000p60diwact冷轧钢板上施涂的涂层进行盐雾腐蚀测试,该钢板使用磷酸铁处理过,用铬密封过,用去离子水淋洗过,测试时使用尖锐的金属刀片在涂层上切割出穿过涂层直达金属基材的x形划痕(周边长大约75毫米,宽大约40毫米)。当涂层从初始的划痕脱离(脱落)基材0.80毫米的时候,认为涂敷的板材在盐雾腐蚀测试中破坏。在盐雾测试中样品破坏之前所经过的时间越长,涂层/基材体系的耐腐蚀性/保护越好。

[0093]

表1:粉末涂层测试结果

[0094][0095]

由上述测试数据可以看出,本发明的涂料具有优异的耐腐蚀、高速率凝固和耐腐蚀性、流动性、柔韧性、化学稳定性、耐候性、抗氯性、热稳定性和耐紫外线照射的性能。