1.本发明涉及降黏技术领域,尤其涉及一种多功能降黏剂及制备方法。

背景技术:

2.稠油黏度高、凝点高以及在地层中流动性差等特点,为了保障生产的正常进行需要使用到降黏剂,申请号为cn201410553381.6的专利公开了一种稠油乳化降黏剂,本发明的稠油乳化降黏剂对稠油具有较好的降黏效果,且该降黏剂的抗盐性强、使用浓度低、成本低,使用时无需加碱,较适用于碱敏地层。

3.但是该一种稠油乳化降黏剂也存在一些问题,例如,降黏效果有限,只能对少部分稠油起到效果,降黏率低,而且降黏率相对固定,无法通过改变温度提升降黏率,同时难以对稠油中的重质组分进行裂解,只能将稠油中小部分的重质组分裂解成轻质组分。

技术实现要素:

4.基于背景技术存在降黏率低,降黏率相对固定,轻质组分转化率低的问题,本发明提出了多功能降黏剂及制备方法。

5.多功能降黏剂,该多功能降黏剂按照质量份数计包括如下组分:20份的水、16份~20份的生物酶、6份~10份的壬基酚聚氧乙烯醚、6份~10份的氮杂卡宾铁、6份~10份的乙醇、2份~6份的改性混合料、2份~5份的添加剂和2份~5份的辅助剂,所述改性混合料包含改性后的纯碱和盐碱地浮土,所述添加剂包含复合秸秆粉、苏打和煤炭,所述辅助剂包含硫磺、陶土、生物蛋白锌和高矿化度硬水。

6.优选地,所述纯碱的改性方法:将纯碱、硝酸铵和生物酶按照7:1:2的比例进行混合,随后加入反应釜,抽取掉反应釜内部的空气,反应釜内部的温度控制在125℃~135℃,反应25分钟~30分钟,然后向反应釜的内部注入混合气体,混合气体包括50%的氦气、30%的氖气和20%的氩气,将温度降低到85℃~95℃,反应35分钟~45分钟,接着将剩余的混合气体排出,等到反应釜内部的温度降低到45℃~60℃后注入空气,自然冷却到常温后将混合物倒入研磨设备中进行研磨,直到粉末过100目筛,制成改性后的纯碱。

7.优选地,所述盐碱地浮土的改性方法:将85%的盐碱地浮土、10%的柠檬酸三丁和5%的钨酸盐加入高矿化度硬水中,然后将混合溶液加入反应釜中,反应釜将转速控制在220r/min~320r/min,将温度上升到65℃~80℃,反应25分钟~35分钟,接着将溶液加入脱水容器中进行加热,去除混合物中的水,干燥后放入烘烤设备中以125℃~145℃进行烘烤,在无氧环境中烘烤15分钟~25分钟,最后进行研磨,制得改性后的盐碱地浮土。

8.优选地,所述改性混合料中纯碱和盐碱地浮土按照40%~60%:40%~60%的比例进行配置,改性混合料混合好后保存在45℃~60℃温度的容器中。

9.优选地,所述添加剂中复合秸秆粉、苏打和煤炭的比例控制在6.5:1.5:2,复合秸秆粉由小麦秸秆粉、水稻秸秆粉、麦麸粉、稻壳粉、花生壳粉和玉米秸秆粉组成。

10.优选地,所述复合秸秆粉原材料选用过50目筛的粉料,所述苏打和煤炭的原材料

均选用过100目的粉料,最终制得的添加剂过50目筛。

11.优选地,所述添加剂的制备方法:将复合秸秆粉、苏打、煤炭和水加入反应容器中,然后加入酵母菌,将反应容器的温度控制在25℃~35℃,边反应边搅拌,反应6小时~7小时后倒入反应釜中,转速控制在450r/min~650r/min,温度控制在70℃~80℃,反应5分钟~15分钟后,将混合物加入加热箱中,在220℃~280℃的温度中加热15分钟~25分钟,最后进行研磨,制得添加剂。

12.优选地,所述辅助剂中硫磺、陶土、生物蛋白锌和高矿化度硬水的比例为2.5:1.3:0.2:6,所述硫磺和陶土均选用过20目~50目的粉料。

13.优选地,所述辅助剂的制备方法:先将陶土加入高矿化度硬水,以250r/min~350r/min的转速搅拌15分钟~25分钟后加入硫磺和生物蛋白锌,将转速上升到450r/min~650r/min,并将温度上升到45℃~60℃,继续搅拌25分钟~35分钟后进行烘干脱水,得到颗粒物,将颗粒物加入145℃~160℃的油浴锅中进行加热,加热15分钟~25分钟后,将混合物立即倒入低于零下45℃的容器中进行冷却,冷却半小时后取出进行研磨,最终制得辅助剂。

14.多功能降黏剂的制备方法,包括以下步骤:

15.s1:将壬基酚聚氧乙烯醚和改性混合料加入反应釜中,反应釜将温度上升到55℃~65℃,将转速控制在250r/min~350r/min,反应5分钟~15分钟;

16.s2:加入氮杂卡宾铁和生物酶,并将温度上升到25℃~35℃,反应5分钟~10分钟后将水加入其中,继续反应15分钟~25分钟,并停止加热,制得一号溶液;

17.s3:将乙醇、添加剂和辅助剂加入搅拌设备中,搅拌设备的内部处于真空状态,将温度上升到65℃~75℃,搅拌均匀后制得二号溶液;

18.s4:将二号溶液加入冷藏室中,二号溶液温度下降到零下25℃后,将二号溶液加入一号溶液中,快速搅拌溶液,制得混合溶液;

19.s5:将混合溶液加入烘干设备中进行烘干脱水,最终制得多功能降黏剂。

20.本发明的有益效果:

21.壬基酚聚氧乙烯醚、氮杂卡宾铁、生物酶、改性混合料、添加剂和辅助剂可以有效对稠油进行分解,氮杂卡宾铁可以携带铁离子催化中心分散渗透进入稠油重质组分的大分子缔合结构中,更好的发挥降黏剂的催化活性,生物酶本身也是催化剂,与壬基酚聚氧乙烯醚、氮杂卡宾铁配合后可以发挥更好的效果,改性混合料可以对壬基酚聚氧乙烯醚、氮杂卡宾铁和生物酶进处理,进一步刺激稠油活性,添加剂和辅助剂可以增强降黏剂的分散性和活性,降低稠油的黏度,提升降黏剂的降黏率,而且随着温度的提升,可以有效地提升降黏率,保障对稠油的降黏效果,同时可以对稠油中的重质组分进行有效裂解,可以将稠油中大部分的重质组分裂解成轻质组分,而且多使用生物材料,增加了降黏剂的环保性能。

附图说明

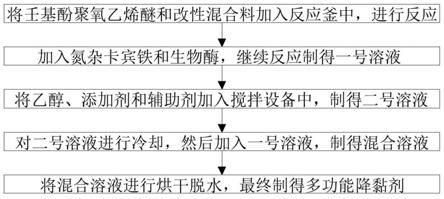

22.图1为本发明提出的工作流程图。

具体实施方式

23.下面结合具体实施例对本发明作进一步解说。

24.参照图1,实施例一

25.本实施例中提出了多功能降黏剂,该多功能降黏剂按照质量份数计包括如下组分:20份的水、18份的生物酶、10份的壬基酚聚氧乙烯醚、9份的氮杂卡宾铁、8份的乙醇、6份的改性混合料、5份的添加剂和5份的辅助剂,改性混合料包含改性后的纯碱和盐碱地浮土,添加剂包含复合秸秆粉、苏打和煤炭,辅助剂包含硫磺、陶土、生物蛋白锌和高矿化度硬水,纯碱的改性方法:将纯碱、硝酸铵和生物酶按照7:1:2的比例进行混合,随后加入反应釜,抽取掉反应釜内部的空气,反应釜内部的温度控制在125℃~135℃,反应25分钟~30分钟,然后向反应釜的内部注入混合气体,混合气体包括50%的氦气、30%的氖气和20%的氩气,将温度降低到85℃~95℃,反应35分钟~45分钟,接着将剩余的混合气体排出,等到反应釜内部的温度降低到45℃~60℃后注入空气,自然冷却到常温后将混合物倒入研磨设备中进行研磨,直到粉末过100目筛,制成改性后的纯碱,盐碱地浮土的改性方法:将85%的盐碱地浮土、10%的柠檬酸三丁和5%的钨酸盐加入高矿化度硬水中,然后将混合溶液加入反应釜中,反应釜将转速控制在220r/min~320r/min,将温度上升到65℃~80℃,反应25分钟~35分钟,接着将溶液加入脱水容器中进行加热,去除混合物中的水,干燥后放入烘烤设备中以125℃~145℃进行烘烤,在无氧环境中烘烤15分钟~25分钟,最后进行研磨,制得改性后的盐碱地浮土,改性混合料中纯碱和盐碱地浮土按照40%~60%:40%~60%的比例进行配置,改性混合料混合好后保存在45℃~60℃温度的容器中,添加剂中复合秸秆粉、苏打和煤炭的比例控制在6.5:1.5:2,复合秸秆粉由小麦秸秆粉、水稻秸秆粉、麦麸粉、稻壳粉、花生壳粉和玉米秸秆粉组成,复合秸秆粉原材料选用过50目筛的粉料,苏打和煤炭的原材料均选用过100目的粉料,最终制得的添加剂过50目筛,添加剂的制备方法:将复合秸秆粉、苏打、煤炭和水加入反应容器中,然后加入酵母菌,将反应容器的温度控制在25℃~35℃,边反应边搅拌,反应6小时~7小时后倒入反应釜中,转速控制在450r/min~650r/min,温度控制在70℃~80℃,反应5分钟~15分钟后,将混合物加入加热箱中,在220℃~280℃的温度中加热15分钟~25分钟,最后进行研磨,制得添加剂,辅助剂中硫磺、陶土、生物蛋白锌和高矿化度硬水的比例为2.5:1.3:0.2:6,硫磺和陶土均选用过20目~50目的粉料,辅助剂的制备方法:先将陶土加入高矿化度硬水,以250r/min~350r/min的转速搅拌15分钟~25分钟后加入硫磺和生物蛋白锌,将转速上升到450r/min~650r/min,并将温度上升到45℃~60℃,继续搅拌25分钟~35分钟后进行烘干脱水,得到颗粒物,将颗粒物加入145℃~160℃的油浴锅中进行加热,加热15分钟~25分钟后,将混合物立即倒入低于零下45℃的容器中进行冷却,冷却半小时后取出进行研磨,最终制得辅助剂。

26.多功能降黏剂的制备方法,包括以下步骤:

27.s1:将壬基酚聚氧乙烯醚和改性混合料加入反应釜中,反应釜将温度上升到55℃~65℃,将转速控制在250r/min~350r/min,反应5分钟~15分钟;

28.s2:加入氮杂卡宾铁和生物酶,并将温度上升到25℃~35℃,反应5分钟~10分钟后将水加入其中,继续反应15分钟~25分钟,并停止加热,制得一号溶液;

29.s3:将乙醇、添加剂和辅助剂加入搅拌设备中,搅拌设备的内部处于真空状态,将温度上升到65℃~75℃,搅拌均匀后制得二号溶液;

30.s4:将二号溶液加入冷藏室中,二号溶液温度下降到零下25℃后,将二号溶液加入一号溶液中,快速搅拌溶液,制得混合溶液;

31.s5:将混合溶液加入烘干设备中进行烘干脱水,最终制得多功能降黏剂。

32.参照图1,实施例二

33.本实施例中提出了多功能降黏剂,该多功能降黏剂按照质量份数计包括如下组分:20份的水、16份的生物酶、9份的壬基酚聚氧乙烯醚、9份的氮杂卡宾铁、9份的乙醇、5份的改性混合料、5份的添加剂和4份的辅助剂,改性混合料包含改性后的纯碱和盐碱地浮土,添加剂包含复合秸秆粉、苏打和煤炭,辅助剂包含硫磺、陶土、生物蛋白锌和高矿化度硬水,纯碱的改性方法:将纯碱、硝酸铵和生物酶按照7:1:2的比例进行混合,随后加入反应釜,抽取掉反应釜内部的空气,反应釜内部的温度控制在125℃~135℃,反应25分钟~30分钟,然后向反应釜的内部注入混合气体,混合气体包括50%的氦气、30%的氖气和20%的氩气,将温度降低到85℃~95℃,反应35分钟~45分钟,接着将剩余的混合气体排出,等到反应釜内部的温度降低到45℃~60℃后注入空气,自然冷却到常温后将混合物倒入研磨设备中进行研磨,直到粉末过100目筛,制成改性后的纯碱,盐碱地浮土的改性方法:将85%的盐碱地浮土、10%的柠檬酸三丁和5%的钨酸盐加入高矿化度硬水中,然后将混合溶液加入反应釜中,反应釜将转速控制在220r/min~320r/min,将温度上升到65℃~80℃,反应25分钟~35分钟,接着将溶液加入脱水容器中进行加热,去除混合物中的水,干燥后放入烘烤设备中以125℃~145℃进行烘烤,在无氧环境中烘烤15分钟~25分钟,最后进行研磨,制得改性后的盐碱地浮土,改性混合料中纯碱和盐碱地浮土按照40%~60%:40%~60%的比例进行配置,改性混合料混合好后保存在45℃~60℃温度的容器中,添加剂中复合秸秆粉、苏打和煤炭的比例控制在6.5:1.5:2,复合秸秆粉由小麦秸秆粉、水稻秸秆粉、麦麸粉、稻壳粉、花生壳粉和玉米秸秆粉组成,复合秸秆粉原材料选用过50目筛的粉料,苏打和煤炭的原材料均选用过100目的粉料,最终制得的添加剂过50目筛,添加剂的制备方法:将复合秸秆粉、苏打、煤炭和水加入反应容器中,然后加入酵母菌,将反应容器的温度控制在25℃~35℃,边反应边搅拌,反应6小时~7小时后倒入反应釜中,转速控制在450r/min~650r/min,温度控制在70℃~80℃,反应5分钟~15分钟后,将混合物加入加热箱中,在220℃~280℃的温度中加热15分钟~25分钟,最后进行研磨,制得添加剂,辅助剂中硫磺、陶土、生物蛋白锌和高矿化度硬水的比例为2.5:1.3:0.2:6,硫磺和陶土均选用过20目~50目的粉料,辅助剂的制备方法:先将陶土加入高矿化度硬水,以250r/min~350r/min的转速搅拌15分钟~25分钟后加入硫磺和生物蛋白锌,将转速上升到450r/min~650r/min,并将温度上升到45℃~60℃,继续搅拌25分钟~35分钟后进行烘干脱水,得到颗粒物,将颗粒物加入145℃~160℃的油浴锅中进行加热,加热15分钟~25分钟后,将混合物立即倒入低于零下45℃的容器中进行冷却,冷却半小时后取出进行研磨,最终制得辅助剂。

34.多功能降黏剂的制备方法,包括以下步骤:

35.s1:将壬基酚聚氧乙烯醚和改性混合料加入反应釜中,反应釜将温度上升到55℃~65℃,将转速控制在250r/min~350r/min,反应5分钟~15分钟;

36.s2:加入氮杂卡宾铁和生物酶,并将温度上升到25℃~35℃,反应5分钟~10分钟后将水加入其中,继续反应15分钟~25分钟,并停止加热,制得一号溶液;

37.s3:将乙醇、添加剂和辅助剂加入搅拌设备中,搅拌设备的内部处于真空状态,将温度上升到65℃~75℃,搅拌均匀后制得二号溶液;

38.s4:将二号溶液加入冷藏室中,二号溶液温度下降到零下25℃后,将二号溶液加入一号溶液中,快速搅拌溶液,制得混合溶液;

39.s5:将混合溶液加入烘干设备中进行烘干脱水,最终制得多功能降黏剂。

40.参照图1,实施例三

41.本实施例中提出了多功能降黏剂,该多功能降黏剂按照质量份数计包括如下组分:20份的水、18份的生物酶、7份的壬基酚聚氧乙烯醚、8份的氮杂卡宾铁、8份的乙醇、6份的改性混合料、4份的添加剂和4份的辅助剂,改性混合料包含改性后的纯碱和盐碱地浮土,添加剂包含复合秸秆粉、苏打和煤炭,辅助剂包含硫磺、陶土、生物蛋白锌和高矿化度硬水,纯碱的改性方法:将纯碱、硝酸铵和生物酶按照7:1:2的比例进行混合,随后加入反应釜,抽取掉反应釜内部的空气,反应釜内部的温度控制在125℃~135℃,反应25分钟~30分钟,然后向反应釜的内部注入混合气体,混合气体包括50%的氦气、30%的氖气和20%的氩气,将温度降低到85℃~95℃,反应35分钟~45分钟,接着将剩余的混合气体排出,等到反应釜内部的温度降低到45℃~60℃后注入空气,自然冷却到常温后将混合物倒入研磨设备中进行研磨,直到粉末过100目筛,制成改性后的纯碱,盐碱地浮土的改性方法:将85%的盐碱地浮土、10%的柠檬酸三丁和5%的钨酸盐加入高矿化度硬水中,然后将混合溶液加入反应釜中,反应釜将转速控制在220r/min~320r/min,将温度上升到65℃~80℃,反应25分钟~35分钟,接着将溶液加入脱水容器中进行加热,去除混合物中的水,干燥后放入烘烤设备中以125℃~145℃进行烘烤,在无氧环境中烘烤15分钟~25分钟,最后进行研磨,制得改性后的盐碱地浮土,改性混合料中纯碱和盐碱地浮土按照40%~60%:40%~60%的比例进行配置,改性混合料混合好后保存在45℃~60℃温度的容器中,添加剂中复合秸秆粉、苏打和煤炭的比例控制在6.5:1.5:2,复合秸秆粉由小麦秸秆粉、水稻秸秆粉、麦麸粉、稻壳粉、花生壳粉和玉米秸秆粉组成,复合秸秆粉原材料选用过50目筛的粉料,苏打和煤炭的原材料均选用过100目的粉料,最终制得的添加剂过50目筛,添加剂的制备方法:将复合秸秆粉、苏打、煤炭和水加入反应容器中,然后加入酵母菌,将反应容器的温度控制在25℃~35℃,边反应边搅拌,反应6小时~7小时后倒入反应釜中,转速控制在450r/min~650r/min,温度控制在70℃~80℃,反应5分钟~15分钟后,将混合物加入加热箱中,在220℃~280℃的温度中加热15分钟~25分钟,最后进行研磨,制得添加剂,辅助剂中硫磺、陶土、生物蛋白锌和高矿化度硬水的比例为2.5:1.3:0.2:6,硫磺和陶土均选用过20目~50目的粉料,辅助剂的制备方法:先将陶土加入高矿化度硬水,以250r/min~350r/min的转速搅拌15分钟~25分钟后加入硫磺和生物蛋白锌,将转速上升到450r/min~650r/min,并将温度上升到45℃~60℃,继续搅拌25分钟~35分钟后进行烘干脱水,得到颗粒物,将颗粒物加入145℃~160℃的油浴锅中进行加热,加热15分钟~25分钟后,将混合物立即倒入低于零下45℃的容器中进行冷却,冷却半小时后取出进行研磨,最终制得辅助剂。

42.多功能降黏剂的制备方法,包括以下步骤:

43.s1:将壬基酚聚氧乙烯醚和改性混合料加入反应釜中,反应釜将温度上升到55℃~65℃,将转速控制在250r/min~350r/min,反应5分钟~15分钟;

44.s2:加入氮杂卡宾铁和生物酶,并将温度上升到25℃~35℃,反应5分钟~10分钟后将水加入其中,继续反应15分钟~25分钟,并停止加热,制得一号溶液;

45.s3:将乙醇、添加剂和辅助剂加入搅拌设备中,搅拌设备的内部处于真空状态,将温度上升到65℃~75℃,搅拌均匀后制得二号溶液;

46.s4:将二号溶液加入冷藏室中,二号溶液温度下降到零下25℃后,将二号溶液加入

一号溶液中,快速搅拌溶液,制得混合溶液;

47.s5:将混合溶液加入烘干设备中进行烘干脱水,最终制得多功能降黏剂。

48.参照图1,实施例四

49.本实施例中提出了多功能降黏剂,该多功能降黏剂按照质量份数计包括如下组分:20份的水、16份的生物酶、8份的壬基酚聚氧乙烯醚、7份的氮杂卡宾铁、6份的乙醇、3份的改性混合料、3份的添加剂和2份的辅助剂,改性混合料包含改性后的纯碱和盐碱地浮土,添加剂包含复合秸秆粉、苏打和煤炭,辅助剂包含硫磺、陶土、生物蛋白锌和高矿化度硬水,纯碱的改性方法:将纯碱、硝酸铵和生物酶按照7:1:2的比例进行混合,随后加入反应釜,抽取掉反应釜内部的空气,反应釜内部的温度控制在125℃~135℃,反应25分钟~30分钟,然后向反应釜的内部注入混合气体,混合气体包括50%的氦气、30%的氖气和20%的氩气,将温度降低到85℃~95℃,反应35分钟~45分钟,接着将剩余的混合气体排出,等到反应釜内部的温度降低到45℃~60℃后注入空气,自然冷却到常温后将混合物倒入研磨设备中进行研磨,直到粉末过100目筛,制成改性后的纯碱,盐碱地浮土的改性方法:将85%的盐碱地浮土、10%的柠檬酸三丁和5%的钨酸盐加入高矿化度硬水中,然后将混合溶液加入反应釜中,反应釜将转速控制在220r/min~320r/min,将温度上升到65℃~80℃,反应25分钟~35分钟,接着将溶液加入脱水容器中进行加热,去除混合物中的水,干燥后放入烘烤设备中以125℃~145℃进行烘烤,在无氧环境中烘烤15分钟~25分钟,最后进行研磨,制得改性后的盐碱地浮土,改性混合料中纯碱和盐碱地浮土按照40%~60%:40%~60%的比例进行配置,改性混合料混合好后保存在45℃~60℃温度的容器中,添加剂中复合秸秆粉、苏打和煤炭的比例控制在6.5:1.5:2,复合秸秆粉由小麦秸秆粉、水稻秸秆粉、麦麸粉、稻壳粉、花生壳粉和玉米秸秆粉组成,复合秸秆粉原材料选用过50目筛的粉料,苏打和煤炭的原材料均选用过100目的粉料,最终制得的添加剂过50目筛,添加剂的制备方法:将复合秸秆粉、苏打、煤炭和水加入反应容器中,然后加入酵母菌,将反应容器的温度控制在25℃~35℃,边反应边搅拌,反应6小时~7小时后倒入反应釜中,转速控制在450r/min~650r/min,温度控制在70℃~80℃,反应5分钟~15分钟后,将混合物加入加热箱中,在220℃~280℃的温度中加热15分钟~25分钟,最后进行研磨,制得添加剂,辅助剂中硫磺、陶土、生物蛋白锌和高矿化度硬水的比例为2.5:1.3:0.2:6,硫磺和陶土均选用过20目~50目的粉料,辅助剂的制备方法:先将陶土加入高矿化度硬水,以250r/min~350r/min的转速搅拌15分钟~25分钟后加入硫磺和生物蛋白锌,将转速上升到450r/min~650r/min,并将温度上升到45℃~60℃,继续搅拌25分钟~35分钟后进行烘干脱水,得到颗粒物,将颗粒物加入145℃~160℃的油浴锅中进行加热,加热15分钟~25分钟后,将混合物立即倒入低于零下45℃的容器中进行冷却,冷却半小时后取出进行研磨,最终制得辅助剂。

50.多功能降黏剂的制备方法,包括以下步骤:

51.s1:将壬基酚聚氧乙烯醚和改性混合料加入反应釜中,反应釜将温度上升到55℃~65℃,将转速控制在250r/min~350r/min,反应5分钟~15分钟;

52.s2:加入氮杂卡宾铁和生物酶,并将温度上升到25℃~35℃,反应5分钟~10分钟后将水加入其中,继续反应15分钟~25分钟,并停止加热,制得一号溶液;

53.s3:将乙醇、添加剂和辅助剂加入搅拌设备中,搅拌设备的内部处于真空状态,将温度上升到65℃~75℃,搅拌均匀后制得二号溶液;

54.s4:将二号溶液加入冷藏室中,二号溶液温度下降到零下25℃后,将二号溶液加入一号溶液中,快速搅拌溶液,制得混合溶液;

55.s5:将混合溶液加入烘干设备中进行烘干脱水,最终制得多功能降黏剂。

56.参照图1,实施例五

57.本实施例中提出了多功能降黏剂,该多功能降黏剂按照质量份数计包括如下组分:20份的水、16份的生物酶、6份的壬基酚聚氧乙烯醚、6份的氮杂卡宾铁、6份的乙醇、2份的改性混合料、2份的添加剂和2份的辅助剂,改性混合料包含改性后的纯碱和盐碱地浮土,添加剂包含复合秸秆粉、苏打和煤炭,辅助剂包含硫磺、陶土、生物蛋白锌和高矿化度硬水,纯碱的改性方法:将纯碱、硝酸铵和生物酶按照7:1:2的比例进行混合,随后加入反应釜,抽取掉反应釜内部的空气,反应釜内部的温度控制在125℃~135℃,反应25分钟~30分钟,然后向反应釜的内部注入混合气体,混合气体包括50%的氦气、30%的氖气和20%的氩气,将温度降低到85℃~95℃,反应35分钟~45分钟,接着将剩余的混合气体排出,等到反应釜内部的温度降低到45℃~60℃后注入空气,自然冷却到常温后将混合物倒入研磨设备中进行研磨,直到粉末过100目筛,制成改性后的纯碱,盐碱地浮土的改性方法:将85%的盐碱地浮土、10%的柠檬酸三丁和5%的钨酸盐加入高矿化度硬水中,然后将混合溶液加入反应釜中,反应釜将转速控制在220r/min~320r/min,将温度上升到65℃~80℃,反应25分钟~35分钟,接着将溶液加入脱水容器中进行加热,去除混合物中的水,干燥后放入烘烤设备中以125℃~145℃进行烘烤,在无氧环境中烘烤15分钟~25分钟,最后进行研磨,制得改性后的盐碱地浮土,改性混合料中纯碱和盐碱地浮土按照40%~60%:40%~60%的比例进行配置,改性混合料混合好后保存在45℃~60℃温度的容器中,添加剂中复合秸秆粉、苏打和煤炭的比例控制在6.5:1.5:2,复合秸秆粉由小麦秸秆粉、水稻秸秆粉、麦麸粉、稻壳粉、花生壳粉和玉米秸秆粉组成,复合秸秆粉原材料选用过50目筛的粉料,苏打和煤炭的原材料均选用过100目的粉料,最终制得的添加剂过50目筛,添加剂的制备方法:将复合秸秆粉、苏打、煤炭和水加入反应容器中,然后加入酵母菌,将反应容器的温度控制在25℃~35℃,边反应边搅拌,反应6小时~7小时后倒入反应釜中,转速控制在450r/min~650r/min,温度控制在70℃~80℃,反应5分钟~15分钟后,将混合物加入加热箱中,在220℃~280℃的温度中加热15分钟~25分钟,最后进行研磨,制得添加剂,辅助剂中硫磺、陶土、生物蛋白锌和高矿化度硬水的比例为2.5:1.3:0.2:6,硫磺和陶土均选用过20目~50目的粉料,辅助剂的制备方法:先将陶土加入高矿化度硬水,以250r/min~350r/min的转速搅拌15分钟~25分钟后加入硫磺和生物蛋白锌,将转速上升到450r/min~650r/min,并将温度上升到45℃~60℃,继续搅拌25分钟~35分钟后进行烘干脱水,得到颗粒物,将颗粒物加入145℃~160℃的油浴锅中进行加热,加热15分钟~25分钟后,将混合物立即倒入低于零下45℃的容器中进行冷却,冷却半小时后取出进行研磨,最终制得辅助剂。

58.多功能降黏剂的制备方法,包括以下步骤:

59.s1:将壬基酚聚氧乙烯醚和改性混合料加入反应釜中,反应釜将温度上升到55℃~65℃,将转速控制在250r/min~350r/min,反应5分钟~15分钟;

60.s2:加入氮杂卡宾铁和生物酶,并将温度上升到25℃~35℃,反应5分钟~10分钟后将水加入其中,继续反应15分钟~25分钟,并停止加热,制得一号溶液;

61.s3:将乙醇、添加剂和辅助剂加入搅拌设备中,搅拌设备的内部处于真空状态,将

温度上升到65℃~75℃,搅拌均匀后制得二号溶液;

62.s4:将二号溶液加入冷藏室中,二号溶液温度下降到零下25℃后,将二号溶液加入一号溶液中,快速搅拌溶液,制得混合溶液;

63.s5:将混合溶液加入烘干设备中进行烘干脱水,最终制得多功能降黏剂。

64.对比常规的降黏剂与实施例一至五制得的降黏剂,实施例一至五制得的降黏剂如下表:

[0065][0066]

由上述表格可知,本发明制得的降黏剂的降黏率、高温的降黏率和重质组分的裂解具有明显提高,且实施二为最佳实施例。

[0067]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。