1.本发明涉及油田开发过程中油井增产领域,特别涉及一种油井用纳米减阻剂及制备方法。

背景技术:

2.当注水开发进入到后期时,残余油仅仅靠水驱是很难再被驱出的,同时,油井持续生产在近井地带形成有机沉积或润湿反转也会造成油井产量下降。造成这一问题的深层次原因在于原油在储层中的流动性欠佳。

3.在实际生产过程中,通常采用储层改造技术对地层进行处理,该项技术就是通过扩大微通道的有效孔径或疏通孔道来减小流体流动阻力,达到减阻目的。这种“进攻型”方法主要有酸化、水力压裂以及物理法解堵等,主要是对储层进行改造,本质上都不改变储层微通道壁面的性质。这类方法容易因为裂缝的闭合或孔道的物理堵塞而失效。因此,如何通过向储层微通道中注入一定量的改性剂来改变微通道壁面的性质,使流体流动阻力降低,提高油井产量,成为亟待研究的重要课题。

4.随着纳米技术的不断发展,以及纳米技术在很多领域的成功应用,国内科研工作者和工程师们正在努力尝试通过纳米技术获得更多的原油。纳米技术与现有提高采收率(eor)技术融合集成,可解决传统eor技术不能解决或难以解决的许多问题,如波及效率低、费用昂贵、苛刻环境下的不适应性及潜在的储层伤害等。

5.cn101121883a公开了一种稠油井用水溶性减阻剂,该减阻剂在含水大于25%的稠油井上应用水溶性减阻剂,能满足油井的清蜡降粘要求,提高泵效和延长泵寿命,降低生产成本,增加产量。该专利主要通过水溶性减阻剂与原油作用,实现稠油降粘的目标,未对岩心孔壁进行改性处理,作用有效期较短。

6.cn105255471a公开了一种用于促进油层渗流的纳米减阻剂,该减阻剂由注水井注入地层中,利用纳米效应降低原油在油层多孔介质中渗流阻力,该专利未涉及该种减阻剂作用机理及具体实施效果。

7.cn102838981a公开了一种砂岩表面预处理用纳米减阻剂及其制备方法。该减阻剂主要利用其超强的疏水性能实现注水井近井地带岩石表面润湿性的改变,降低注入水的流动阻力,从而有效降低注水压力。该专利适合于注水井水流动阻力的降低,因其润湿性不适合降低油井近井地带的油水流动阻力。

8.现有的纳米减阻剂均作用于注水井上,多通过降低油水界面张力或降粘机理来降低油水在多孔介质中渗流阻力,该种方法往往存在有效期短,岩心无效吸附等问题。因此,利用纳米材料独特优势改变油井近井地带岩心孔壁的润湿性,降低流体渗流阻力,提高油井产量,对于油田稳产增产具有重要意义。

技术实现要素:

9.本发明所要解决的技术问题在于提供一种油井用纳米减阻剂的制备方法,纳米减

阻剂主要由为纳米颗粒、含氟硅氧烷和氟碳表面活性剂组成,小尺寸、高比表面积的纳米颗粒可以高效吸附在岩心表面,构建出疏水疏油的表面结构,从而实现岩心孔壁的润湿性改变,以降低液体流动阻力,提高油井产量。

10.本发明通过下述技术方案实现:

11.一种油井用纳米减阻剂,所述的纳米减阻剂按照质量百分比由如下成分组成:纳米sio2颗粒0.001

‑

0.010%,含氟硅氧烷1

‑

5%,氟碳表面活性剂0.1

‑

0.5%,其余为水。

12.作为一种最优选方案,所述的纳米减阻剂按照质量百分比由如下成分组成:纳米sio2颗粒0.005%,含氟硅氧烷3%,氟碳表面活性剂0.3%,其余为水。

13.作为一种最优选方案,所述的纳米sio2颗粒为利用气相法制得的纳米级sio2颗粒,sio2含量不小于99.8%

14.作为一种最优选方案,所述的含氟硅氧烷为端基甲氧基,碳链长4

‑

6的全氟硅氧烷中的一种。

15.作为一种最优选方案,所述的氟碳表面活性剂的碳链链长范围在6~10,其分子上的基团包括1~3个甲氧基或乙氧基,所述的氟碳表面活性剂为阳离子表面活性剂、阴离子表面活性剂中的一种或多种,例如,阳离子氟碳表面活性剂为科慕公司capstone st110、capstone st300中的一种或多种,阴离子氟碳表面活性剂为科慕公司capstone fs

‑

10、fs22、fs31、fs3100、fs50、fs51中的一种或多种。

16.本发明还提供了上述油井用纳米减阻剂的制备方法,由以下步骤组成:

17.(1)分别将氟碳表面活性剂、含氟硅氧烷逐滴滴加到水中,在50℃水浴、300~2600r/min条件下机械搅拌1h。

18.(2)将纳米sio2颗粒通过超声分散的方法分散到上述分散液中,在超声波的作用下震荡10分钟,即得到纳米减阻剂。

19.本发明还提供了上述纳米减阻剂在油井中改性岩心的应用。

20.作为一种最优选方案,将上述纳米减阻剂由油井油套环空注入地层中,处理半径为5

‑

10米,注入结束焖井36小时后即可实现油井近井地带岩石润湿性的改变,从而降低油水流动阻力。

21.本发明所采用的油井用纳米减阻剂降低液体流动阻力的机理如下:

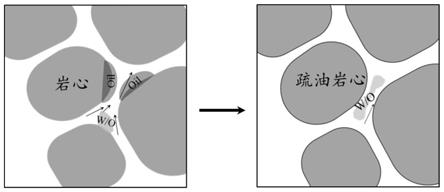

22.如图1所示,经本发明所述的油井用纳米减阻剂注入到岩心的孔隙中,纳米减阻剂中氟碳表面活性剂可高效洗油,将岩心孔壁裸露出来,纳米减阻剂中含氟元素的硅氧烷,具有疏水疏油特性,通过控制吸附时间,纳米减阻剂会高效吸附在岩心孔壁上,改变岩心孔壁的润湿性。纳米减阻剂中含氟硅氧烷和表面活性剂的双重作用,降低油水界面张力的同时,也会使孔壁表面达到疏水疏油的效果,形成流体滑移效应,两种机制的协同作用提高了降低液体流动阻力的效果。

23.相对于现有技术,发明具有以下有益效果:

24.(1)本发明所制得的纳米减阻剂中纳米颗粒尺寸为10~20nm,有利于进入0.1~100μm的岩心孔隙,且岩心改性后孔隙率、孔径分布等几乎不发生变化,即纳米减阻剂不会对岩心孔隙造成堵塞伤害。

25.(2)本发明所述的纳米减阻剂可有效降低油水界面张力,高效剥离原油,并吸附在岩心孔壁上,使孔壁表面达到疏水疏油的效果,形成流体滑移效应,有效降低液体流动压

力。(3)经本发明的纳米减阻剂制备方法简单、安全、稳定性好,有效期达到半年以上。

附图说明

26.图1为油井用纳米减阻剂减阻机理示意图;

27.图2为实施例1改性岩心截面水下油滴滚落照片;

28.图3(a)为实施例1改性岩心前岩心的表面微观结构sem图;

29.图3(b)为实施例1改性岩心后岩心的表面微观结构sem图;

30.图4为实施例1改性前后岩心孔径分布情况示意图;

31.图5为实施例1纳米减阻剂的玻璃片洗油过程;

32.图6为实施例1纳米乳液改性岩心前后的液体驱替测试结果。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.将3g含氟硅氧烷、0.3g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h,将0.005g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后。取岩心片截面进行润湿性能测试,其中在空气中呈现疏水性,水接触角为116.7

°

,水下呈现超疏油性,水下油接触角约为151.4

°

,且油滴可自动滚走,如图2所示。改性岩心表面结构如图3所示,其改性前后的孔径分布如图4所示,实验证明经本发明制得的纳米减阻剂改性的岩心,孔径分布及孔隙率均无明显变化,不会使岩心孔隙发生堵塞。纳米减阻剂洗油效果如图5所示,相比于单纯水洗的作用,该纳米乳液的作用相对比较明显。将该纳米减阻剂改性后的岩心进行减阻测试,如图6所示,发现驱替压力降低了35%。

36.实施例2

37.将3g含氟硅氧烷、0.3g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h,将0.01g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后。取岩心片截面进行润湿性能测试,其中在空气中呈现疏水性,水接触角为126.3

°

,水下呈现超疏油性,水下油接触角约为156.3

°

,且油滴可自动滚走。实验证明经本发明制得的纳米减阻剂改性的岩心,孔径分布及孔隙率均无明显变化,不会使岩心孔隙发生堵塞。将该纳米减阻剂改性后的岩心进行减阻测试,发现液体驱替压力可降低了30.8%。

38.实施例3

39.将3g含氟硅氧烷、0.4g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h,将0.005g纳米颗粒通过超声分散的方法分散到上述分散液

中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后。取岩心片截面进行润湿性能测试,其中在空气中呈现疏水性,水接触角为121.7

°

,水下呈现超疏油性,水下油接触角约为150.1

°

,且油滴可自动滚走。实验证明经本发明制得的纳米减阻剂改性的岩心,孔径分布及孔隙率均无明显变化,不会使岩心孔隙发生堵塞。将该纳米减阻剂改性后的岩心进行减阻测试,发现液体驱替压力可降低了32.1%。

40.实施例4

41.将3.5g含氟硅氧烷、0.3g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h,将0.005g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85c烘干12h后。取岩心片截面进行润湿性能测试,其中在空气中呈现疏水性,水接触角为124.8

°

,水下呈现超疏油性,水下油接触角约为154.7

°

,且油滴可自动滚走。实验证明经本发明制得的纳米减阻剂改性的岩心,孔径分布及孔隙率均无明显变化,不会使岩心孔隙发生堵塞。将该纳米减阻剂改性后的岩心进行减阻测试,发现液体驱替压力可降低了33.5%。

42.对比例1

43.将1g含氟硅氧烷、0.1g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h后,将0.005g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后,取岩心片截面进行润湿性能测试,其中在空气中水接触角仅为77.4

°

,水下油接触角为138.2

°

,油滴不能自动滚走。

44.对比例2

45.将3g含氟硅氧烷、0.1g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h后,将0.005g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后,取岩心片截面进行润湿性能测试,其中在空气中水接触角约为87

°

,水下油接触角为141.6

°

,油滴不能自行滚走,且纳米乳液在10天后发生分层,有效期较短。

46.对比例3

47.将3g含氟硅氧烷、1g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h后,将0.01g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后,取岩心片截面进行润湿性能测试,其中在空气中水接触角约为84.3

°

,水下油接触角为139.6

°

,油滴不能自行滚走,且纳米减阻剂溶液在5天后发生分层,有效期较短。

48.对比例4

49.将3g含氟硅氧烷逐滴滴加至100g水中,加入0.3g阴离子表面活性剂sdbs,在50℃水浴、300~2600r/min条件下机械搅拌1h后,将0.01g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将

其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后,取岩心片截面进行润湿性能测试,其中在空气中水接触角约为64.9

°

,水下油接触角约为127

°

,油滴与岩心发生粘附,且纳米减阻剂溶液在10天后发生分层,有效期较短。

50.对比例5

51.将3g含氟硅氧烷逐滴滴加至100g水中,加入0.3g阳离子表面活性剂ctab,在50℃水浴、300~2600r/min条件下机械搅拌1h后,将0.01g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,85℃烘干12h后,取岩心片截面进行润湿性能测试,其中在空气中水接触角约为68.8

°

,水下油接触角约为131.5

°

,油滴与岩心发生粘附,且纳米减阻剂溶液在10天后发生分层,有效期较短。

52.对比例6

53.将3g含氟硅氧烷、0.3g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h后取出,将0.05g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡24h后取出,室温干燥12h后,对岩心片截面进行润湿性能测试,其中在空气中水接触角约为73

°

,水下油接触角约为127

°

,油滴与岩心发生粘附。

54.对比例7

55.将3g氟硅氧烷、0.3g氟碳表面活性剂逐滴滴加至100g水中,在50℃水浴、300~2600r/min条件下机械搅拌1h后,将0.05g纳米颗粒通过超声分散的方法分散到上述分散液中,超声波震荡10分钟,制得纳米减阻剂溶液。取一片直径为25mm的岩心片,将其浸泡在上述纳米减阻剂溶液中,常温浸泡2h后取出,85℃烘干12h后,取岩心片截面进行润湿性能测试,其中在空气中水接触角约为56.2

°

,水下油接触角约为125.6

°

,油滴与岩心发生粘附。

56.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。