一种基于吡啶类mofs的opa超疏水改性材料的制备方法及应用

技术领域

1.本发明属于超疏水材料制备技术领域,具体涉及基于吡啶类mofs的opa超疏水改性材料的制备方法及其在环氧树脂涂层中的应用。

背景技术:

2.为了保护碳钢制品或工业设备免遭腐蚀及延长其使用寿命,在其表面涂刷有机防腐涂层是最常用且有效的保护方法。其中,水性环氧树脂有良好的阻隔与防腐作用,已被广泛用于金属基材的腐蚀防护。然而,环氧树脂防腐涂层因具有环氧基团表现出一定的亲水性,导致其阻隔腐蚀介质的性能下降,因此常将具有疏水性物质作为助剂添加到环氧防腐涂层中增加涂层的疏水性能,以提高涂层对腐蚀介质阻隔能力和防腐效果。

3.集吡啶基和羧酸基的功能于一个结构中的吡啶羧酸类有机配体有以下特点:(1)羧基氧原子易与金属离子配位形成金属簇或桥连结构,既增加配合物结构多样性也易形成稳定框架;(2)氮原子可与金属离子配位形成稳定的配位键;(3)完全或部分去质子化的羧基易形成不同维数的结构,而且结构中孔径较大,使得不饱和金属位点仍可以与其它有机分子进一步配位增加结构的特殊性,这也是吡啶类mofs常常能够被进一步用来二次合成或进一步改性的原因。

4.吡啶类mofs与大多数mofs一样,仍存在疏水性较差的缺点。为解决这一问题,本发明提出设计开发一种在不影响mofs的完整结构和内部通道环境的情况下,利用疏水性化合物十八烷基膦酸(opa)对mofs进行疏水改性的策略。正磷酸十八酯(opa)作为经典的烷基膦酸,具有低能表面和高疏水性。而且opa具有长烷基链末端的烷基膦酸[ch3(ch2)

n

p(o)(oh)2](n>6)可以与金属(ti,zr,zn,cu等)形成牢固的m

‑

o

‑

p键配位,可增强材料的机械性能、疏水性和耐腐蚀性。引入mofs中的长烷基链在不阻塞骨架的固有孔隙率前提下,还会产生高疏水性,并在各种水性条件下保持稳定。

[0005]

本发明采用mofs金属位点功能化修饰法,利用十八烷基膦酸(opa)对纳米mofs粒子(不饱和锌金属位点)进行疏水改性,制备出疏水性mofs复合材料。将mofs复合材料作为疏水性助剂添加到环氧防腐涂层中制备出超疏水环氧树脂防腐涂层。利用水接触角测试考察了水滴在所有制备的环氧树脂防腐涂层表面的水接触角;系统研究了空白试样和超疏水环氧防腐涂层试样在3.5wt.%氯化钠水溶液中的电化学腐蚀的变化情况,以此来评价超疏水环氧树脂防腐涂层对碳钢的防腐效果。

技术实现要素:

[0006]

发明目的:水性环氧树脂涂料广泛应用于金属防腐,具有良好的耐腐蚀性及低固化收缩率等优点,但由于其含有环氧基团等亲水性基团使得涂层仍存在耐溶剂性、疏水性、紧密性、机械性能下降等有待急需解决的问题,因此需要对水性环氧树脂结构及其涂料助剂进行改性,以改善涂层的防腐性能、疏水性能、机械性能等。而水性环氧树脂分子链上有

很多含氧基团,使得环氧树脂本身就具有一定的亲水性能,研究表明很难对环氧树脂结构进行超疏水改性。因此选择对防腐助剂进行疏水改性是提高环氧树脂防腐涂层疏水性能的最佳选择。本发明提出制备一种基于吡啶类mofs的opa超疏水改性材料,并作为助剂,应用于水性环氧树脂涂层中,提高涂层的防腐性能。

[0007]

发明思路:

[0008]

根据金属位点功能化修饰法,利用正磷酸十八酯(opa)分子结构中的磷酸基团与mofs中的金属离子配位,形成超疏水性材料zn

‑

mofs/opa,并作为助剂添加进入水性环氧树脂涂层中。

[0009][0010]

本发明一种基于吡啶类mofs的opa超疏水改性材料的制备方案主要包括以下内容:

[0011]

所述的基于吡啶类mofs的opa超疏水材料,其特征在于,其制备方法为:

[0012]

(1)将0.780g 2,6

‑

二甲基

‑

3,5

‑

吡啶二羧酸配体和0.624g 4,4

′‑

联吡啶溶于含7mln,n

‑

二甲基甲酰胺(dmf)的烧杯1中,1.484g六水合硝酸锌溶于含8ml去离子水烧杯2中,分别磁力搅拌至完全溶解后,将烧杯1溶液倒入烧杯2中互混,继续搅拌20min,最后移入反应釜中,在120℃下加热6h,然后每1h降温5℃,直至降至室温,即获得zn

‑

mofs沉淀;

[0013]

(2)将正磷酸十八酯(opa)加入到无水乙醇中进行混合,放入超声波清洗器中处理30min,再将opa乙醇溶液均匀搅拌一个小时后,加入步骤1获得的zn

‑

mofs粉末,再搅拌均匀,得到的悬浊液即为zn

‑

mofs/opa超疏水材料。

[0014]

所述的zn

‑

mofs/opa超疏水性材料,可作为助剂,应用于环氧树脂涂层中,可以极大提高涂层的防腐性能,其涂层制备过程如下:按质量比10:1:0.045将环氧树脂、聚酰胺、zn

‑

mofs/opa超疏水性材料混合后,利用电动搅拌机不断搅拌,搅拌过程中,取15ml丙酮分三次加入,每隔半个小时滴加一次,每次添加5ml,搅拌均匀后,获得zn

‑

mofs/opa/ep超疏水涂料,将打磨好后的碳钢片上均匀涂覆zn

‑

mofs/opa/ep涂料,固化6h后,可以获得zn

‑

mofs/opa/ep超疏水性防腐涂层。

附图说明

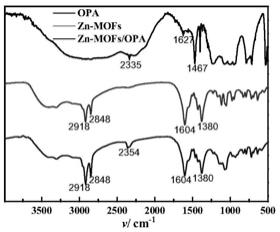

[0015]

图1 zn

‑

mofs/opa红外光谱图

[0016]

图2 zn

‑

mofs/opa的xrd图

[0017]

图3碳钢(a)及其表面上(b)ep涂层、(c)opa涂层、(d)zn

‑

mofs涂层、(e)zn

‑

mofs/opa涂层、(f)zn

‑

mofs/opa/ep涂层的水接触角测试结果图

[0018]

图4裸碳钢和涂覆有ep、zn

‑

mofs/ep、zn

‑

mofs/pots/ep防腐涂层的时间

‑

电位曲线

[0019]

图5裸碳钢和涂覆有ep、cu

‑

mofs/ep、cu

‑

mofs/pots/ep防腐涂层的动电位极化曲线图

具体实施方式

[0020]

以下实施例是对本发明的进一步说明,而不是对本发明的限制。

[0021]

实施例1

[0022]

(1)zn

‑

mofs的制备方法

[0023]

将0.780g 2,6

‑

二甲基

‑

3,5

‑

吡啶二羧酸配体和0.624g 4,4

′‑

联吡啶溶于含7mln,n

‑

二甲基甲酰胺(dmf)的烧杯1中,1.484g六水合硝酸锌溶于含8ml去离子水烧杯2中,分别磁力搅拌至完全溶解后,将烧杯1溶液倒入烧杯2中互混,继续搅拌20min,最后移入反应釜中,在120℃下加热6h,然后每1h降温5℃,直至降至室温,即获得zn

‑

mofs沉淀。

[0024]

(2)zn

‑

mofs/opa超疏水材料的制备方法

[0025]

将正磷酸十八酯(opa)加入到无水乙醇中进行混合,放入超声波清洗器中处理30min,再将opa乙醇溶液均匀搅拌一个小时后,加入步骤1获得的zn

‑

mofs粉末,再搅拌均匀,得到的悬浊液即为zn

‑

mofs/opa超疏水材料。

[0026]

(3)zn

‑

mofs/opa/ep超疏水性防腐涂层的制备方法

[0027]

按质量比10:1:0.045将环氧树脂、聚酰胺、zn

‑

mofs/opa超疏水性材料混合后,利用电动搅拌机不断搅拌,搅拌过程中,取15ml丙酮分三次加入,每隔半个小时滴加一次,每次添加5ml,搅拌均匀后,获得zn

‑

mofs/opa/ep超疏水涂料,将打磨好后的碳钢片上均匀涂覆zn

‑

mofs/opa/ep涂料,固化6h后,可以获得zn

‑

mofs/opa/ep超疏水性防腐涂层。

[0028]

(4)zn

‑

mofs/opa红外光谱图测试分析

[0029]

对opa、zn

‑

mofs、zn

‑

mofs/opa材料进行ftir光谱表征,结果如附图1所示。由附图1可知,疏水性zn

‑

mofs/opa复合材料在2360cm

‑1处出现

‑

p

‑

o

‑

基团的特征峰,这些峰与纯opa的光谱有很好的相关性(

‑

p

‑

o

‑

基团在2335cm

‑1处),且zn

‑

mofs红外光谱中不存在有这个特征峰,表明opa成功接在zn

‑

mofs纳米粒子上。以上ftir光谱结果分析表明,zn

‑

mofs//opa疏水性材料成功制备。

[0030]

(5)zn

‑

mofs/opa xrd图测试分析

[0031]

利用xrd测试研究了粉末zn

‑

mofs和zn

‑

mofs/opa超疏水性材料的晶体结构,结果如附图2所示。从附图2xrd图谱中可以看到2θ从5到60

°

之间具有许多衍射峰,这是由zn

‑

mofs纳米粒子的有序多孔结构产生。而zn

‑

mofs/opa超疏水性材料的衍射峰与zn

‑

mofs纳米粒子衍射峰几乎一致,表明修饰了opa对zn

‑

mofs纳米粒子的晶体结构几乎没有影响,这也进一步说明了zn

‑

mofs纳米粒子均具有较强的结构稳定性。同时,通过jade5.6软件计算zn

‑

mofs/opa疏水性材料的平均晶粒尺寸为82.3nm。

[0032]

(6)涂层的水接触角测试结果分析

[0033]

碳钢(a)及其表面上(b)ep涂层、(c)opa涂层、(d)zn

‑

mofs涂层、(e)zn

‑

mofs/opa涂层、(f)zn

‑

mofs/opa/ep涂层的水接触角测试结果见附图3。由附图3显示了被砂纸打磨过的碳钢片表面的水接触角为74.4

°

,属于亲水性。由附图3(d)显示的是在碳钢片表面涂覆zn

‑

mofs的乙醇分散液制备测试样品的接触角照片,可以看到与纯碳钢片表面相比其接触角非常小,这是由于本发明用水和dmf作为溶剂来制备zn

‑

mofs纳米粒子,制备的zn

‑

mofs在水中分散性较好,具有亲水性。zn

‑

mofs具有多孔结构,根据wenzel理论,亲水表面粗糙度越大,接触角会越小,因此,zn

‑

mofs涂层的接触角只有46.5

°

。ep涂层的接触角为58.9

°

,为亲水界面(如附图3(b))。附图3(c)是涂覆有opa/乙醇溶液的接触角照片,水接触角为87.5

°

,大于未处理之前的纯碳钢片,这是因为opa本身具有一定的疏水性。附图3(e)是将zn

‑

mofs/opa疏水性材料涂覆到碳钢片表面后的接触角照片,mofs本身粗糙表面以及对其金属位点功能

化修饰后使得zn

‑

mofs/opa疏水性增强,接触角分别高达139.5

°

,证实了构建超疏水表面的两个条件分别是一定的粗糙度以及低表面能。附图3(f)显示,与zn

‑

mofs/opa疏水性材料相比,zn

‑

mofs/opa/ep超疏水防腐涂层表现出更高的疏水性,达到159.7

°

。

[0034]

(7)裸碳钢和涂覆有ep、zn

‑

mofs/ep、zn

‑

mofs/pots/ep防腐涂层的时间

‑

电位曲线测试分析

[0035]

如附图4所示,对于包括裸碳钢在内的所有样品,开路电位均有不同程度的负移,并在约2400s后达到稳态条件。结果表明,裸碳钢的e

ocp

值为

‑

0.7176v,纯环氧树脂涂层的e

ocp

为

‑

0.6646v,opa/ep、zn

‑

mofs/ep、zn

‑

mofs/opa/ep涂层的e

ocp

值分别为

‑

0.6325、

‑

0.5851、

‑

0.5507v。涂覆有环氧树脂防腐涂层的e

ocp

值均比空白裸碳钢和纯环氧树脂的高,尤其是zn

‑

mofs/opa/ep超疏水防腐涂层的腐蚀电位最大。这是因为zn

‑

mofs/opa/ep超疏水防腐涂层具有优良的紧密性和超疏水性能,使得涂层表现更高的开路电位值,这说明了zn

‑

mofs/opa/ep超疏水防腐涂层有较好的保护碳钢不受腐蚀介质的侵蚀。

[0036]

(8)裸碳钢和涂覆有环氧树脂防腐涂层ep、opa/ep、zn

‑

mofs/ep、zn

‑

mofs/opa/ep的碳钢在3.5wt.%nacl溶液中的动电位极化曲线图见附图5。分析附图5可以看知,涂覆有环氧树脂防腐涂层ep、opa/ep、zn

‑

mofs/ep、zn

‑

mofs/opa/ep防腐涂层的腐蚀电流均比空白碳钢片的腐蚀电流小,腐蚀电位均比空白碳钢片的腐蚀电位大。ep涂层本身防腐涂料具有一定的缓蚀作用,可在碳钢表面一层薄膜,防腐效率为69.12%。涂覆有opa/ep涂层的防腐效率为72.27%,稍微比高于ep涂层,这是因为疏水性化合物的加入增加了opa/ep涂层的疏水性,可以适当抵制水分子或腐蚀介质快速接触碳钢表面;而zn

‑

mofs/ep涂层的防腐效率相对于空白涂层与ep、opa/ep涂层明显提高,防腐效率分别为83.35%,说明zn

‑

mofs加入ep中能提高ep涂层的致密性与机械性能;值得注意的是,zn

‑

mofs/opa/ep的防腐性能分别高达93.27%,这是因为当把具有疏水性的zn

‑

mofs/opa添加到ep涂层中,在提高了涂层的紧密性和附着力的同时,还增加了涂层的疏水性能,因此大大增强了涂层对碳钢的保护能力,有效地抑制或延缓了腐蚀介质或水分子进入碳钢表面。