1.本发明涉及精密研磨、抛光加工技术领域,具体涉及一种金刚石研磨液及其制备工艺。

背景技术:

2.作为继硅(si)、砷化镓(gaas)之后的第三代半导体材料的氮化镓(gan),其在器件上的应用被视为20世纪90年代半导体最重大的事件,它使半导体发光二极管与激光器上了一个新的台阶,然而在实际的应用中,gan材料很难制得,必须在其他衬底材料上生长薄膜,目前作为生长gan材料的衬底材料有很多,包括蓝宝石、碳化硅、硅、氧化镁等,而蓝宝石是最主要的衬底材料。目前已在蓝宝石上外延出高质量的gan材料,制成gan基蓝色发光二极管及激光二极管。蓝宝石由于其硬度高且脆性大,机械加工很困难,加工技术门槛相当高,作为衬底材料,其表面加工的质量(如表面粗糙度、微裂纹、划痕、位错)和加工精度对材料外延生长质量和器件性能都有至关重要的影响。

3.目前常用于蓝宝石工业化生产工序的研磨液主要有水性(包括水基和醇基)和油性两种。现有的水性研磨液和油性研磨液均存在悬浮稳定性较差的缺陷,长期放置时,会出现分层、失效等情况;同时为了保证磨料的悬浮稳定性,研磨液的润滑作用有限,导致其去除率偏低,不利于加工效率的提高。

技术实现要素:

4.为了解决上述背景技术中存在的问题,本发明提供一种金刚石研磨液,其研磨效率高,磨料分散均匀,悬浮稳定性好,长时间放置不会发生沉降分层现象。此外,本发明还提供一种金刚石研磨液的制备工艺。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明的第一方面,提供一种金刚石研磨液,包括如下质量份的组分:磨料2-10份、表面活性剂1-3份、悬浮剂0.5-2份、润湿剂0.1-1份、ph值调节剂0-8份、粘度调节剂1-10份和基体油60-90份;

7.所述磨料为多晶金刚石微粉、类多晶金刚石微粉、单晶金刚石微粉的混合物。

8.其中,多晶金刚石微粉由爆炸法制备,呈泡沫状结构,具有良好的硬度和自锐性,在研磨抛光过程中能够保持高切削力同时不易产生划伤。类多晶金刚石微粉是由单晶金刚石微粉采用热压法制备,具有多晶特性,无团聚体,研磨表面粗糙度低。单晶金刚石微粉的制备方法如下:(1)采用基体自形核衬底预处理方法,在硅基衬底上使核体均匀独立分散;(2)应用热丝化学气相沉积法对经过预处理后的硅基衬底进行沉积,包括金刚石形核及金刚石颗粒生长两阶段,获得晶形规则的金刚石单晶颗粒;(3)采用化学腐蚀硅基衬底结合高速离心沉降颗粒工艺处理金刚石单晶颗粒,以获得精细单晶金刚石微粉。采用上述工艺制备得到的单晶金刚石微粉粒径分布集中,具有极高的抗冲击性能,尤其适合高精密器件的抛光和研磨加工。本发明中通过多种晶型的金刚石粉的混合使用,可以兼具研磨效率高、表

面划痕少、成本低等多方面的优点。

9.磨料的含量对研磨液的性能有很大的影响,随着磨料含量的增大,其抛光去除率增加,但是其含量过大,会导致研磨液的粘度过大,流变性能变差,因此,本发明中将磨料的用量控制在2-10份。

10.所述磨料预先采用烷基酚聚氧乙烯醚进行表面改性处理,其中,烷基酚聚氧乙烯醚与磨料的质量比为(0.01-0.2):1;其中,采用的烷基酚聚氧乙烯醚为辛基聚氧乙烯醚或十二烷基聚氧乙烯醚,烷基酚聚氧乙烯醚通过分子链上的活性官能团与磨料表面进行物理吸附,对磨料表面进行改性处理。

11.所述悬浮剂为n-甲基吡咯烷酮、改性聚脲、甲基吡咯烷、蓖麻油衍生物中的至少一种。

12.经过改性处理后的磨料与悬浮剂相互作用,吸附在悬浮剂形成的空间网络结构中,阻碍磨料颗粒聚集沉降,实现其稳定悬浮,并提高磨料颗粒的均匀分散性。

13.优选地,所述磨料中多晶金刚石微粉、类多晶金刚石微粉、单晶金刚石微粉的质量比为(2-6):(0.5-1):1。在此组分配比下制备出的金刚石研磨液在使用时主要以减薄为主。

14.优选地,所述磨料中多晶金刚石微粉、类多晶金刚石微粉、单晶金刚石微粉的质量比为1:(3-5):(4-6)。在此组分配比下制备出的金刚石研磨液在使用时主要以抛光为主。

15.优选地,所述多晶金刚石微粉的粒径为2-15μm、类多晶金刚石微粉的粒径为3-10μm、单晶金刚石微粉的粒径为1-50μm。磨料的粒径在此条件下,其化学作用和机械作用基本达到平衡,材料去除率较高,表面质量好。

16.优选地,所述表面活性剂为十二烷基苯磺酸、蓖麻油聚氧乙烯醚、聚氧乙烯失水山梨醇单油酸酯、失水山梨醇单油酸酯、蓖麻油酸丁酯硫酸钠、脂肪醇聚乙二醇酯中的一种或几种。

17.优选地,所述润湿剂为脂肪胺聚氧乙烯醚、月桂醇、烷羟基氨基酰胺、丙二醇甲醚醋酸酯、椰油酰胺丙基甜菜碱中的一种或几种。

18.优选地,所述ph值调节剂包括异丙醇胺、硼酸、醋酸、苯甲酸、苯甲酸钠、油酸、油酸钠、丙烯酸中的一种或几种,所述金刚石研磨液ph值范围为4-10。

19.优选地,所述基体油为质量比为1:1:1的白油、合成油和溶剂油的混合物。

20.本发明的第二方面,提供一种上述金刚石研磨液的制备工艺,包括以下步骤:

21.s1、将磨料与烷基酚聚氧乙烯醚按比例混合均匀,搅拌混合5-10min,得到经过表面改性处理的磨料;

22.s2、向步骤s1中得到的经过表面改性处理的磨料中加入表面活性剂、润湿剂和基体油,充分搅拌并超声混合5-20min,得到油性液体;

23.s3、向步骤s2中得到的油性液体中加入悬浮剂,经搅拌并超声分散5-10min,得到分散均匀的油性液体;

24.s4、向步骤s3中得到的分散均匀的油性液体中加入粘度调节剂和ph值调节剂调节研磨液的粘度和ph值。

25.与现有技术相比,本发明具有如下有益效果:

26.本发明中提供的金刚石研磨液可应用于led蓝宝石衬底片及碳化硅晶片的精细减薄研磨、抛光加工,也可用于精密陶瓷、精度模具、光纤、半导体化合物晶片等表面的研磨抛

光,其具有更强的磨削力、更高的研磨速率和更好的研磨抛光质量,在研磨抛光过程中,可有效避免对工件表面产生划痕,磨料分散均匀,悬浮稳定性好,长时间放置不会发生沉降分层现象。

附图说明

27.下面结合附图与具体实施例对本发明作进一步详细说明。

28.图1为本发明中单晶金刚石微粉的制备工艺流程图;

29.图2为本发明中金刚石研磨液的制备工艺流程图;

30.图3为实施例1中金刚石研磨液自然沉降1个月后的外观形态;

31.图4为实施例1中金刚石研磨液自然沉降6个月后的外观形态;

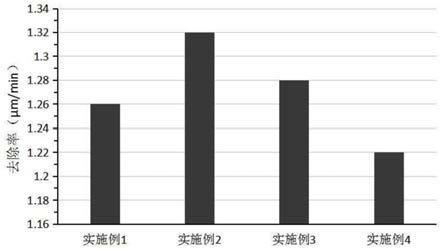

32.图5为实施例1至实施例4制得产品的表面粗糙度指标变化曲线图;

33.图6为实施例1至实施例4制得产品的去除速率指标变化曲线图。

具体实施方式

34.实施例1

35.本实施例中金刚石研磨液,包括如下组分:磨料6份、表面活性剂2份、悬浮剂1.2份、润湿剂0.5份、ph值调节剂2份、粘度调节剂1份和基体油68份;

36.其中,磨料为质量比为2:1:1的多晶金刚石微粉(粒径为2-15μm)、类多晶金刚石微粉(粒径为3-10μm)、单晶金刚石微粉(粒径为1-50μm)的混合物。

37.上述单晶金刚石微粉的制备方法如图1所示:(1)采用基体自形核衬底预处理方法,在硅基衬底上使核体均匀独立分散;(2)应用热丝化学气相沉积法对经过预处理后的硅基衬底进行沉积,包括金刚石形核及金刚石颗粒生长两阶段,获得晶形规则的金刚石单晶颗粒;(3)采用化学腐蚀硅基衬底结合高速离心沉降颗粒工艺处理金刚石单晶颗粒,以获得精细单晶金刚石微粉。

38.表面活性剂为质量比为1:1的十二烷基苯磺酸和聚氧乙烯失水山梨醇单油酸酯的混合物。

39.悬浮剂为质量比为1:1的n-甲基吡咯烷酮和改性聚脲的混合物。

40.润湿剂为质量比为1:3:2的脂肪胺聚氧乙烯醚、月桂醇、烷羟基氨基酰胺的混合物。

41.ph值调节剂为苯甲酸、苯甲酸钠。

42.粘度调节剂为聚异丁烯2400。

43.基体油为质量比为1:1:1的白油、合成油和溶剂油的混合物。

44.上述金刚石研磨液的制备工艺如图2所示,包括以下步骤:

45.s1、将磨料与辛基聚氧乙烯醚按质量比0.1:1进行混合均匀,搅拌混合5-10min,得到经过表面改性处理的磨料;

46.s2、向步骤s1中得到的经过表面改性处理的磨料中加入表面活性剂、润湿剂和基体油,充分搅拌并超声混合5-20min,得到油性液体;

47.s3、向步骤s2中得到的油性液体中加入悬浮剂,经搅拌并超声分散5-10min,得到分散均匀的油性液体;

48.s4、向步骤s3中得到的分散均匀的油性液体中加入粘度调节剂和ph值调节剂调节研磨液的粘度至12mpa

·

s,并调节研磨液的ph值为9。

49.实施例2

50.本实施例中金刚石研磨液,包括如下组分:磨料8份、表面活性剂2份、悬浮剂0.5份、润湿剂0.1份、ph值调节剂5份、粘度调节剂2份和基体油82份;

51.其中,磨料为质量比为6:0.5:1的多晶金刚石微粉(粒径为2-15μm)、类多晶金刚石微粉(粒径为3-10μm)、单晶金刚石微粉(粒径为1-50μm)的混合物。

52.表面活性剂为质量比为1:1的蓖麻油聚氧乙烯醚和脂肪醇聚乙二醇酯的混合物。

53.其余组分的选择均与实施例1相同。

54.上述金刚石研磨液的制备工艺如下:

55.s1、将磨料与十二烷基聚氧乙烯醚按质量比0.2:1进行混合均匀,搅拌混合5-10min,得到经过表面改性处理的磨料;

56.s2、向步骤s1中得到的经过表面改性处理的磨料中加入表面活性剂、润湿剂和基体油,充分搅拌并超声混合5-20min,得到油性液体;

57.s3、向步骤s2中得到的油性液体中加入悬浮剂,经搅拌并超声分散5-10min,得到分散均匀的油性液体;

58.s4、向步骤s3中得到的分散均匀的油性液体中加入粘度调节剂和ph值调节剂调节研磨液的粘度至8mpa

·

s,并调节研磨液的ph值为10。

59.实施例3

60.本实施例中金刚石研磨液,包括如下组分:磨料2份、表面活性剂1份、悬浮剂0.6份、润湿剂0.3份、ph值调节剂6份、粘度调节剂3份和基体油60份;

61.其中,磨料为质量比为1:3:6的多晶金刚石微粉(粒径为2-15μm)、类多晶金刚石微粉(粒径为3-10μm)、单晶金刚石微粉(粒径为1-50μm)的混合物。

62.表面活性剂为质量比为1:1的聚氧乙烯失水山梨醇单油酸酯和蓖麻油酸丁酯硫酸钠的混合物。

63.其余组分的选择均与实施例1相同。

64.上述金刚石研磨液的制备工艺如下:

65.s1、将磨料与辛基聚氧乙烯醚按质量比0.01:1进行混合均匀,搅拌混合5-10min,得到经过表面改性处理的磨料;

66.s2、向步骤s1中得到的经过表面改性处理的磨料中加入表面活性剂、润湿剂和基体油,充分搅拌并超声混合5-20min,得到油性液体;

67.s3、向步骤s2中得到的油性液体中加入悬浮剂,经搅拌并超声分散5-10min,得到分散均匀的油性液体;

68.s4、向步骤s3中得到的分散均匀的油性液体中加入粘度调节剂和ph值调节剂调节研磨液的粘度至12mpa

·

s,并调节研磨液的ph值为8。

69.实施例4

70.本实施例中金刚石研磨液,包括如下组分:磨料10份、表面活性剂3份、悬浮剂2份、润湿剂1份、ph值调节剂1份、粘度调节剂6份和基体油90份;

71.其中,磨料为质量比为1:5:4的多晶金刚石微粉(粒径为2-15μm)、类多晶金刚石微

粉(粒径为3-10μm)、单晶金刚石微粉(粒径为1-50μm)的混合物。

72.表面活性剂为质量比为1:1的聚氧乙烯失水山梨醇单油酸酯和蓖麻油酸丁酯硫酸钠的混合物。

73.其余组分的选择均与实施例1相同。

74.上述金刚石研磨液的制备工艺如下:

75.s1、将磨料与辛基聚氧乙烯醚按质量比0.05:1进行混合均匀,搅拌混合5-10min,得到经过表面改性处理的磨料;

76.s2、向步骤s1中得到的经过表面改性处理的磨料中加入表面活性剂、润湿剂和基体油,充分搅拌并超声混合5-20min,得到油性液体;

77.s3、向步骤s2中得到的油性液体中加入悬浮剂,经搅拌并超声分散5-10min,得到分散均匀的油性液体;

78.s4、向步骤s3中得到的分散均匀的油性液体中加入粘度调节剂和ph值调节剂调节研磨液的粘度至13mpa

·

s,并调节研磨液的ph值为9。

79.实验例

80.将实施例1至实施例4制备得到的金刚石研磨液,对其研磨抛光加工性能及悬浮性能进行测试。

81.悬浮性能测试:取实施例1至实施例4制备得到的金刚石研磨液采用自然沉降法(静置)观察上述金刚石研磨液中磨料的悬浮性,分别静止1个月和6个月观察金刚石研磨液是否发生沉降分层现象,经过测试,实施例1至实施例4中制得的金刚石研磨液放置六个月后均不会发生沉降分层现象,图3和图4所示为自然沉降1个月后、6个月后实施例1中金刚石研磨液的外观形态。

82.研磨抛光加工性能测试:

83.抛光工艺:所用抛光样件为蓝宝石基片,用石蜡将3片蓝宝石基片粘在圆形铝盘圆周处的三等分点上,基片的长、宽、厚分别为10mm,10mm,1mm,通过改变铝盘的数量来调整抛光压力。

84.研磨抛光加工设备为沈阳麦晶材料加工设备生产的zyp230旋转摆动重力式研磨抛光机,研磨盘为树脂铜盘,设定工艺参数:转速为68rpm,压力32kpa,研磨液流量为15ml/min,研磨抛光时间为10min。

85.研磨抛光后用白光干涉仪测量蓝宝石基片的表面粗糙度,测量范围为70μm

×

50μm;抛光去除速率通过抛光前后蓝宝石基片厚度的变化计算得到,采用五点法测量取平均值,测试蓝宝石基片抛光前后厚度的变化可用千分尺测得,去除速率为抛光去除厚度变化与抛光时间的比值。

86.分别对实施例1至实施例4中制得的金刚石研磨液在研磨抛光加工过程中的性能参数进行测试,测试结果见表1。

87.表1

[0088][0089][0090]

由表1及图5、图6中研磨抛光加工性能指标的变化曲线图可知,使用本发明实施例1至实施例4中制得的金刚石研磨液,对蓝宝石基片进行研磨抛光处理后表面表面粗糙度ra达到4.38-5.21nm,去除速率达到1.26-1.32μm/min,本发明中产品具有更强的磨削力、更高的研磨速率和更好的研磨抛光质量。

[0091]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。