1.本发明涉及防腐技术领域,尤其涉及一种氧化石墨烯二氧化钛复合材料的应用、防腐涂料。

背景技术:

2.金属腐蚀是金属材料受到周围水分、氧气和腐蚀性离子(cl

‑

)等腐蚀性介质的作用而发生损坏的现象。近些年,金属腐蚀依然成为各国重视的经济问题,涉及到各国的经济发展领域的各个方面,其中主要包括能源、机械、交通和电子等领域。腐蚀处处可见且对工业生产及各国人民生活等各大领域造成了十分巨大的破坏。因此,如何对金属进行有效的保护,减少腐蚀现象的发生一直都是科研工作者追求的目标。在现阶段,对于金属防护的手段有很多,表面涂层保护便是其中常用的防护手段之一,主要是因为其适应性广、施工简单、成本低、维护方便等特点使其成为当前防腐最主要的选择。随着金属材料的应用领域越来越大,一些传统的防腐涂层已经不能够在满足当前对涂层防腐的需要。

3.近些年,材料领域的进展取得了重大的突破,许多性能优异的材料被发现,这就为涂层的进一步发展带来了新的活力。2004年novoselov和geim(novoselov k s,geim a k,morozov s v,et al.electric field effect in atomically thin carbon films[j].science(new york,n.y.),2004,306(5696):666

‑

669.)发现一种新型碳材料石墨烯,其内部原子之间的强共价键使得在光学、电学、力学以及结构等方面有着许多独特的性质,在防腐涂料、航空航天、燃料电池和复合材料领域引起了广泛关注。氧化石墨烯作为其衍生物,具有多样化的化学性质,与石墨烯相比,氧化石墨烯具有更加优异的性能,其比表面积大、电绝缘性好、机械强度高、韧性好、阻隔性能优越,在改善涂层的力学、热学和电学等综合性能方面都发挥这重要的作用。

[0004]

二氧化钛是一种被广泛应用的无机纳米材料,常温下呈白色粉末状固体,具有无毒、价格低廉和良好的化学稳定性等优点。由于这些独特的物理和化学性能,二氧化钛在涂料、太阳能电池和光催化等领域有着广泛的应用。

[0005]

由于氧化石墨烯片层表面存在缺陷,容易发生堆叠等缺点是应用开发的主要障碍。用无机纳米材料修饰氧化石墨烯薄片是一种简单、有效的方法。其原因是将纳米颗粒负载到氧化石墨烯表面,可使得其片层有效的分离,从而增大层间距。而目前氧化石墨烯二氧化钛复合材料的应用主要局限于光催化剂方面,应用领域急需拓展。

技术实现要素:

[0006]

本发明的目的在于提供了一种氧化石墨烯二氧化钛复合材料的应用、防腐涂料,所述氧化石墨烯二氧化钛复合材料可应用于防腐涂料中,并具有很好的防腐性能。

[0007]

为了实现上述发明目的,本发明提供以下技术方案:

[0008]

本发明提供了一种氧化石墨烯二氧化钛复合材料在防腐涂料中的应用,所述氧化石墨烯二氧化钛复合材料包括氧化石墨烯和分散在所述氧化石墨烯片层结构中的二氧化

钛;

[0009]

所述氧化石墨烯二氧化钛复合材料的粒径为20~100nm。

[0010]

优选的,所述二氧化钛和氧化石墨烯的质量比为(20~80):1。

[0011]

优选的,所述氧化石墨烯二氧化钛复合材料的制备方法包括以下步骤:

[0012]

将溴化钾、氧化石墨烯、钛酸四丁酯和溶剂混合,进行溶剂热反应,得到所述氧化石墨烯二氧化钛复合材料。

[0013]

优选的,所述溶剂包括非质子型有机溶剂和质子型有机溶剂;

[0014]

所述非质子型有机溶剂和质子型有机溶剂的体积比为(3~4):(4~5)。

[0015]

优选的,所述溴化钾的质量与所述非质子型有机溶剂的体积比为(6.2~6.5)g:(150~200)ml。

[0016]

优选的,所述氧化石墨烯的质量与所述非质子型有机溶剂的体积比为(0.3~0.35)g:(150~200)ml。

[0017]

优选的,所述钛酸四丁酯与所述非质子型有机溶剂的体积比为(6~10):(15~20)。

[0018]

优选的,所述溶剂热反应的温度为150~180℃,时间为10~16h。

[0019]

优选的,所述混合包括以下步骤:

[0020]

将溴化钾与溶剂混合,得到溴化钾溶液;

[0021]

在所述溴化钾溶液中依次加入氧化石墨烯和钛酸四丁酯。

[0022]

本发明还提供了一种防腐涂料,按质量份数计,包括以下组分:

[0023]

氧化石墨烯二氧化钛复合材料 0.2~1份;

[0024]

水性环氧树脂涂料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份;

[0025]

所述氧化石墨烯二氧化钛复合材料为上述技术方案所述应用中的氧化石墨烯二氧化钛复合材料。

[0026]

本发明提供了一种氧化石墨烯二氧化钛复合材料在防腐涂料中的应用,所述氧化石墨烯二氧化钛复合材料包括氧化石墨烯和分散在所述氧化石墨烯片层结构中的二氧化钛;所述氧化石墨烯二氧化钛复合材料的粒径为20~100nm。在本发明中,所述氧化石墨烯二氧化钛复合材料具有二维片层结构,使其在防腐涂料中层层堆叠形成致密的物理隔绝层,小分子的腐蚀介质很难通过所述隔绝层,能够有效增强涂层对金属的隔绝作用;所述氧化石墨烯二氧化钛复合材料具有小尺寸效应,其能够有效填充涂层中存在微孔和裂纹等缺陷,阻止小分子的腐蚀介质直接接触到金属基体,从而增强了涂层的防腐性能;同时,氧化石墨烯能够使光生电子从二氧化钛的导带通过所述氧化石墨烯二氧化钛复合材料界面传递至氧化石墨烯,氧化石墨烯的π

‑

π共轭体系形成的二维平面以及极高的载流子迁移速率,使电子被极快转移至基体表面,使基体具有更负的开路电位,增强该涂层的阴极保护作用,进而起到较高的防腐作用(如图13所示)。

附图说明

[0027]

图1为实施例1~3所述氧化石墨烯二氧化钛复合材料的sem图;

[0028]

图2为实施例1~3所述氧化石墨烯二氧化钛复合材料的tem图;

[0029]

图3为实施例1~3所述氧化石墨烯二氧化钛复合材料的红外光谱图;

[0030]

图4为实施例1~3所述氧化石墨烯二氧化钛复合材料的拉曼光谱图;

[0031]

图5为实施例1~3所述氧化石墨烯二氧化钛复合材料的热重曲线;

[0032]

图6为实施例4~8和对比例1得到的涂层在35~800℃的条件下的热重曲线;

[0033]

图7为实施例4~8和对比例1得到的涂层在去离子水中浸泡不同时间的吸水率;

[0034]

图8为实施例4~8和对比例1得到的涂层经过1000h中性盐雾试验后的宏观图;

[0035]

图9为实施例4~8和对比例1得到的涂层的tafel曲线;

[0036]

图10为实施例4~8和对比例1得到的涂层的nyquist图;

[0037]

图11为实施例4~8和对比例1得到的涂层的阻抗模值bode图;

[0038]

图12为实施例4~8和对比例1得到的涂层的相位角bode图;

[0039]

图13为测试例2中的等效电路模型图;

[0040]

图14为实施例4~8和对比例1得到的涂层的q

c

、q

dl

、r

c

、r

ct

变化曲线;

[0041]

图15为本发明所述go

‑

tio2复合材料在防腐涂层中的作用机理图。

具体实施方式

[0042]

本发明提供了一种氧化石墨烯二氧化钛复合材料(go

‑

tio2复合材料)在防腐涂料中的应用,所述氧化石墨烯二氧化钛复合材料包括氧化石墨烯和分散在所述氧化石墨烯片层结构中的二氧化钛;

[0043]

所述氧化石墨烯二氧化钛复合材料的粒径为20~100nm。

[0044]

在本发明中,所述二氧化钛和氧化石墨烯的质量比优选为(20~80):1,更优选为(40~70):1,最优选为(50~60):1。

[0045]

在本发明中,所述氧化石墨烯二氧化钛复合材料的制备方法包括以下步骤:

[0046]

将溴化钾、氧化石墨烯、钛酸四丁酯和溶剂混合,进行溶剂热反应,得到所述氧化石墨烯二氧化钛复合材料。

[0047]

在本发明中,所述溶剂优选包括非质子型有机溶剂和质子型有机溶剂;所述非质子型有机溶剂优选包括n,n

‑

二甲基甲酰胺、n

‑

甲基吡咯烷酮和乙二醇中的一种或几种;当所述非质子有机溶剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。所述质子型有机溶剂优选为乙酸、草酸和柠檬酸中的一种或几种;当所述质子型有机溶剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0048]

在本发明中,所述非质子型有机溶剂和质子型有机溶剂的体积比优选为(3~4):(4~5),更优选为(3.3~3.8):(4.2~4.7),最优选为(3.4~3.5):(4.5~4.6)。

[0049]

在本发明中,所述溶剂选择非质子型有机溶剂和质子型有机溶剂的混合物的作用是分散和修饰形貌。

[0050]

在本发明中,所述溴化钾的质量与所述非质子型有机溶剂的体积比优选为(6.2~6.5)g:(150~200)ml,更优选为(6.3~6.4)g:(160~180)ml。

[0051]

在本发明中,所述氧化石墨烯的质量与所述非质子型有机溶剂的体积比优选为(0.3~0.35)g:(150~200)ml,更优选为(0.32~0.34)g:(170~175)ml。

[0052]

在本发明中,所述钛酸四丁酯与所述非质子型有机溶剂的体积比优选为(6~10):(15~20),更优选为(7~8):(17~18)。

[0053]

在本发明中,所述混合优选包括以下步骤:

[0054]

将溴化钾与溶剂混合,得到溴化钾溶液;

[0055]

在所述溴化钾溶液中依次加入氧化石墨烯和钛酸四丁酯。

[0056]

本发明将溴化钾与溶剂混合,得到溴化钾溶液。在本发明中,所述混合优选在超声的条件下进行;本发明对所述超声的过程没有任何特殊的限定,采用本领域技术人员熟知的过程使所述溴化钾在所述溶剂中混合均匀即可。

[0057]

得到溴化钾溶液后,本发明在所述溴化钾溶液中依次加入氧化石墨烯和钛酸四丁酯。

[0058]

本发明对所述氧化石墨烯的加入过程没有任何特殊的限定,采用本领域技术人员熟知的加入过程即可。

[0059]

加入所述氧化石墨烯后,本发明还优选包括进行超声搅拌,所述超声搅拌的时间优选为1.5h,本发明对所述超声搅拌的频率没有任何特殊的限定,采用本领域技术人员熟知的频率即可。

[0060]

在本发明中,所述钛酸四丁酯的加入方式优选为滴加;所述滴加优选为逐滴滴加。所述滴加完成后,本发明还优选包括进行超声搅拌;所述超声搅拌的时间优选为1h;本发明对所述超声搅拌的频率没有任何特殊的限定,采用本领域技术人员熟知的频率即可。

[0061]

在本发明中,所述溶剂热反应的温度优选为150~180℃,更优选为160~170℃;时间优选为10~16h,更优选为12~15h。

[0062]

在本发明中,所述溶剂热反应优选在高压反应釜中进行。

[0063]

所述水热反应完成后,本发明还优选包括依次进行的过滤、洗涤和干燥;本发明对所述过滤和洗涤的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述干燥的温度优选为60~70℃,更优选为63~66℃;时间优选为28~36h,更优选为30~34h。在本发明中,所述干燥优选为真空干燥。

[0064]

在本发明中,利用上述技术方案所述的制备方法制备得到的氧化石墨烯二氧化钛复合材料的片层分散均匀,表面缺陷少,热稳定性高,所述复合材料中氧化石墨烯和二氧化钛的复合率高,具体为:本发明所述制备方法制备得到的氧化石墨烯二氧化钛复合材料中的二氧化钛均为锐钛矿型二氧化钛,在钛源生长时与氧化石墨烯之间形成化学键,且所述化学键很难收到破坏,通过化学键相连接,两者之间的结合紧密,且分布均匀,使得两者之间的电子传递更加有效,在一定程度上能够盖上二氧化钛的光催化活性;所述氧化石墨烯与二氧化钛的复合修复了氧化石墨烯的片层表面的缺陷,在其表面生成均匀的二氧化钛颗粒,还减少了氧化石墨烯的团聚现象,使其片层分散,二氧化钛的加入提高了氧化石墨烯的热稳定性,使其在防腐涂层中有更广阔的发展空间;本发明采用一步水热法制备所述氧化石墨烯二氧化钛复合材料,步骤少,反应时间短,反应结合率高,操作简单,容易实现规模化生产。

[0065]

本发明还提供了一种防腐涂料,按质量份数计,包括以下组分:

[0066]

氧化石墨烯二氧化钛复合材料0.2~1份;

[0067]

水性环氧树脂涂料100份;

[0068]

所述氧化石墨烯二氧化钛复合材料为上述技术方案所述应用中的氧化石墨烯二氧化钛复合材料。

[0069]

按质量份数计,本发明所述防腐涂料包括100份水性环氧树脂涂料。在本发明中,所述水性环氧树脂涂料优选为上海汉中化工有限公司生产的h228a水性环氧树脂涂料。

[0070]

本发明所述防腐涂料包括0.2~1份氧化石墨烯二氧化钛复合材料,优选为0.3~0.8份,更优选为0.5~0.6份。在本发明中,所述氧化石墨烯二氧化钛复合材料为上述技术方案所述应用中的氧化石墨烯二氧化钛复合材料。

[0071]

本发明对所述防腐涂料的制备方法没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

[0072]

下面结合实施例对本发明提供的氧化石墨烯二氧化钛复合材料的应用、防腐涂料进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0073]

实施例1

[0074]

将6.5g溴化钾和400ml溶剂(包括200mln,n

‑

二甲基甲酰胺和200ml乙酸)在超声的条件下混合均匀,得到溴化钾溶液;

[0075]

在所述溴化钾溶液中加入320mg氧化石墨烯后,超声搅拌1.5h,逐滴滴加80ml钛酸四丁酯,超声搅拌1h后,转移至高压反应釜,180℃溶剂热反应14h,过滤,洗涤,最后在65℃下真空干燥30h,得到所述氧化石墨烯二氧化钛复合材料(粒径为81.3nm,二氧化钛和氧化石墨烯的质量比为58:1)。

[0076]

实施例2

[0077]

将6.5g溴化钾和400ml溶剂(包括200mln,n

‑

二甲基甲酰胺和200ml乙酸)在超声的条件下混合均匀,得到溴化钾溶液;

[0078]

在所述溴化钾溶液中加入320mg氧化石墨烯后,超声搅拌1.5h,逐滴滴加100ml钛酸四丁酯,超声搅拌1h后,转移至高压反应釜,180℃溶剂热反应14h,过滤,洗涤,最后在65℃下真空干燥30h,得到所述氧化石墨烯二氧化钛复合材料(粒径为28.9nm,二氧化钛和氧化石墨烯的质量比为73:1)。

[0079]

实施例3

[0080]

将6.5g溴化钾和400ml溶剂(包括200mln,n

‑

二甲基甲酰胺和200ml乙酸)在超声的条件下混合均匀,得到溴化钾溶液;

[0081]

在所述溴化钾溶液中加入320mg氧化石墨烯后,超声搅拌1.5h,逐滴滴加100ml钛酸四丁酯,超声搅拌1h后,转移至高压反应釜,180℃溶剂热反应16h,过滤,洗涤,最后在65℃下真空干燥30h,得到所述氧化石墨烯二氧化钛复合材料(粒径为52.5nm,二氧化钛和氧化石墨烯的质量比为76:1)。

[0082]

测试例1

[0083]

将实施例1~3所述氧化石墨烯二氧化钛复合材料进行sem测试,测试结果如图1所示,其中图1中a为实施例1采用的氧化石墨烯在10万放大倍数下的sem图;b为实施例1所述氧化石墨烯二氧化钛复合材料在10万放大倍数下的sem图;c为实施例2所述氧化石墨烯二氧化钛复合材料在10万放大倍数下的sem图;d为实施例3所述氧化石墨烯二氧化钛复合材料在10万放大倍数下的sem图;将所述氧化石墨烯二氧化钛复合材料进行tem测试,测试结果如图2所示,其中图2中a为实施例1采用的氧化石墨烯在10万放大倍数下的tem图;b为实施例1所述氧化石墨烯二氧化钛复合材料在10万放大倍数下的tem图;c为实施例2所述氧化石墨烯二氧化钛复合材料在10万放大倍数下的tem图;d为实施例3所述氧化石墨烯二氧化

钛复合材料在10万放大倍数下的tem图;由图1~2可知,氧化石墨烯表面有球状二氧化钛颗粒生成;同时,实施例2相较于实施例1生成的二氧化钛更多,分布更为均匀;实施例3中氧化石墨烯表面生成的二氧化钛颗粒存在一定程度的团聚现象;

[0084]

为了进一步表征实施例1~3所述氧化石墨烯二氧化钛复合材料的组织结构与表面缺陷程度,对所述氧化石墨烯二氧化钛复合材料进行红外和拉曼光谱测试,测试结果如图3~4所示,其中图3中a为实施例1采用的氧化石墨烯的红外光谱图,b为实施例1所述的氧化石墨烯二氧化钛复合材料的红外光谱图,c为实施例2所述氧化石墨烯二氧化钛复合材料的红外光谱图,d为实施例3所述氧化石墨烯二氧化钛复合材料的红外光谱图;图4中,左图为tio2的全谱图,右图为go的全谱图:a为实施例1采用的氧化石墨烯的拉曼光谱图,b为实施例1所述氧化石墨烯二氧化钛复合材料的拉曼光谱图,c为实施例2所述氧化石墨烯二氧化钛复合材料的拉曼光谱图,d为实施例3所述氧化石墨烯二氧化钛复合材料的拉曼光谱图,;由图3可知,所述氧化石墨烯二氧化钛复合材料中氧化石墨烯的典型吸收峰的强度减小甚至消失,在1570cm

‑1和1428cm

‑1吸收峰相较于氧化石墨烯增强,在400~1000cm

‑1吸收峰相较于二氧化钛发生明显的红移现象,说明在水热反应中氧化石墨烯与二氧化钛发生化学反应有ti

‑

o

‑

c键生成;由图4可知,所述氧化石墨烯二氧化钛复合材料在147cm

‑1、398cm

‑1、515cm

‑1、640cm

‑1处出现锐钛矿型tio2的e

1g

、b

1g

、a

1g

和e

g

带,表明在溶剂热反应中由于氧化石墨烯的加入使生成的二氧化钛均为锐钛矿型二氧化钛,在1387cm

‑1和1598cm

‑1均出现了氧化石墨烯的d峰和g峰两个特征峰,实施例1的i

d

/i

g

值为1.068,实施例2的i

d

/i

g

值为0.910,实施例3的i

d

/i

g

值为1.002,均小于氧化石墨烯的i

d

/i

g

值1.181,表明所述氧化石墨烯二氧化钛复合材料表面存在的缺陷越少,质量越高;

[0085]

将所述氧化石墨烯二氧化钛复合材料进行热失重实验,测试结果如图5所示,其中a为实施例1采用的氧化石墨烯,b为实施例1所述氧化石墨烯二氧化钛复合材料,c为实施例2所述氧化石墨烯二氧化钛复合材料,d为实施例3所述氧化石墨烯二氧化钛复合材料;由图5可知,实施例1在800℃的剩余质量为90.32%,相比较氧化石墨烯提高了134.48%;实施例2在800℃的剩余质量为58.60%,相比较氧化石墨烯提高了52.13%;实施例3在800℃的剩余质量为85.86%,相比较氧化石墨烯提高了122.90%。

[0086]

实施例4~8和对比例1

[0087]

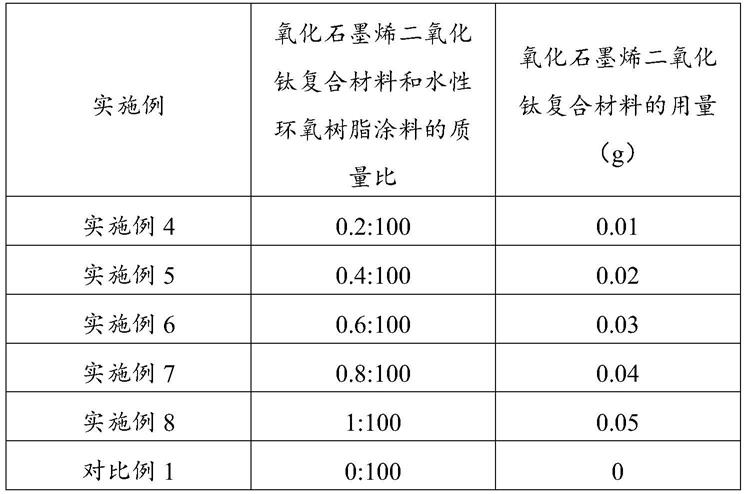

实施例4~8和对比例1所述的防腐涂料的配比如表1所示,其中,水性环氧树脂涂料具体为上海汉中化工有限公司生产的h228a水性环氧树脂涂料;氧化石墨烯二氧化钛复合材料为实施例2所述氧化石墨烯二氧化钛复合材料;

[0088]

表1实施例4~8和对比例1所述的防腐涂料的配比

[0089][0090]

测试例2

[0091]

将实施例4~8和对比例1所述的防腐涂料在基底上进行涂覆,固化,所述固化的条件为常温自然固化4h,得到涂层(其中,11#对应对比例1,12#对应实施例4,13#对应实施例5,14#对应实施例6,15#对应实施例7,16#对应实施例8);

[0092]

将实施例4~8和对比例1得到的涂层在35~800℃的条件下进行热重分析,测试结果如图6所示,由图6可知,涂层在35~200℃的质量损失主要为涂层中的水分的蒸发;200~450℃的质量损失主要为涂层中的碳骨架的损失导致,450~800℃质量逐渐趋于平稳。go

‑

tio2复合材料的添加提高了涂层的热稳定性,开始升温时13#的稳定性最高,随着温度的升高涂层的质量下降;当温度达到800℃时涂层的剩余质量分数如表2所示:

[0093]

表2实施例4~8和对比例1得到的涂层在800℃时的剩余质量分数

[0094][0095][0096]

由表2可知,随着go

‑

tio2复合材料含量的增加,热稳定性呈现先上升后下降在上升的过程,主要原因为,随着go

‑

tio2复合材料含量的增加,其他涂层中先呈现均匀分散的趋势,使涂层的热稳定性提高;当含量继续增高时出现了团聚现象使其分散不均匀,使热稳

定性下降;当含量过高时,由于go

‑

tio2复合材料的稳定性较好,使涂层的热稳定性又升高。所以当go

‑

tio2复合材料含量为0.4%时,其在涂层中的分散性好,热稳定性相比于go

‑

tio2复合材料含量为零的涂层提高了8.3%;

[0097]

将实施例4~8和对比例1得到的涂层在去离子水中浸泡30天,对不同时间下的涂层吸水率进行测试,测试结果如图7所示(具体数据如表3所示),由图7可知,在浸泡初期吸水率呈现上升趋势,5天以后呈现平稳,30天各组的吸水率分别为11.76%、9.78%、9.32%、10.95%、11.02%和11.57%。分析表明go

‑

tio2复合材料的添加可以降低涂层的吸水率,增强涂层的阻隔能力,当go

‑

tio2复合材料含量为0.4%时,涂层的吸水率最低,比水性环氧树脂涂层的吸水率降低了32.39%;

[0098]

实施例4~8和对比例1得到的涂层的吸水率(30天)如表3所示:

[0099]

表3实施例4~8和对比例1得到的涂层的吸水率

[0100]

编号平均吸水率/%11#11.7612#9.7813#9.3214#10.9515#11.0216#11.57

[0101]

由表3可知,随着go

‑

tio2复合材料含量的增加,涂层的吸水率呈现先减少后增加的趋势。吸水率减少主要因为go

‑

tio2复合材料的片层效应增强了涂层对水的阻隔效应,使涂层的吸水率下降。但是,随着go

‑

tio2复合材料含量的增加,go

‑

tio2复合材料在涂层中出现团聚现象,使涂层的吸水率上升。当go

‑

tio2复合材料含量为0.4%时,涂层的吸水率最低,说明其在涂层中的分散更均匀,含量更符合实验设计要求;

[0102]

耐盐雾性能测试:测试条件为采用连续喷雾循坏实验法测试,其中测试腐蚀介质为质量分数为5%的nacl溶液,箱内温度为(35

±

2)℃,测试试样平行放置与试样架呈45

°

夹角;

[0103]

测试结果如图8所示,其中图8分别为实施例4~8和对比例1得到涂层经过1000h中性盐雾试验后的宏观图(第一行为无划痕的宏观图,第二行为有划痕的宏观图),由图8可知,经过1000h的中性盐雾试验后,随着涂层中go

‑

tio2复合材料含量的增加,涂层防腐能力呈现先上升后下降的趋势,13#涂层表面出现少量腐蚀斑点,划痕处腐蚀范围最小,相比其他组分的涂层有更好的防护效果,表明当水性环氧树脂涂层中go

‑

tio2复合材料含量为0.4%时,涂层的抗盐雾能力最强,对金属的保护能力强;

[0104]

电化学测试:将实施例4~8和对比例1得到的涂层浸泡在3.5wt.%nacl溶液中,测得的极化曲线如图9所示,拟合参数如表4所示。极化曲线中的腐蚀电位值(ecorr)通常表示试样被腐蚀的难易程度,腐蚀电流密度值(icorr)表示试样在腐蚀环境中的腐蚀速率大小;极化曲线中的高ecorr和低icorr值通常表明测试试样具有较好的耐腐蚀性能。通过图9和表4可得,随着涂层中go

‑

tio2复合材料含量的增加,涂层ecorr先升高后降低,icorr先降低后升高。当水性环氧树脂涂层中go

‑

tio2复合材料含量为0.4%时,涂层ecorr最高为

‑

0.78170v,icorr最低为1.45

×

10

‑7a

·

cm

‑2。

[0105]

表4实施例4~8和对比例1得到的涂层的极化曲线拟合参数

[0106][0107][0108]

将实施例4~8和对比例1得到的涂层进行交流阻抗测试。在其开路电位情况下对其进行测试,将实验数据通过zsimdemo 3.30d软件对eis图谱数据进行拟合分析。图10为nyquist图,图11为阻抗模值bode图,图12为相位角bode图;其nyquist曲线在高频部分的容抗弧半径呈现出先增大后减小的趋势,go

‑

tio2复合材料含量从0.2%至0.4%时,对应的涂层在高频的容抗弧半径不断增大,在go

‑

tio2复合材料含量为0.6%至1%时涂层在高频的容抗弧半径不断减小。按照nyquist曲线在高频的容抗弧半径越大则代表涂层防护性能越好的规律,表明当go

‑

tio2复合材料含量为0.4%时,涂层具有最佳防护能力。根据bode图可以看到低频部分不同go

‑

tio2复合材料含量的涂层的阻抗模量大小,根据阻抗模量的大小可直观判断涂层的防护性能。由b和c可知,各组涂层的阻抗模量的大小也随着go

‑

tio2复合材料含量的增加,呈现出先增大后减小的趋势。go

‑

tio2复合材料含量为0.4%的涂层阻抗模量最大,则对应着涂层的防护性能最好。

[0109]

参考图13所示的等效电路模型,运用zsimpwin软件对数据进行拟合,拟合结果如图14和表5所示。图14中a为不同go

‑

tio2含量的qc、qdl变化曲线,b为不同go

‑

tio2含量的rc、rct变化;r

s

为溶液电阻,q

c

为涂层电容,r

c

为涂层电阻,q

dl

为涂层双电层电容,r

ct

为电荷转移电阻。等效电路中的q

c

代表着水溶液渗透到涂层中的量,其值越小代表涂层抗介质渗透能力越强;r

c

用于表示涂层的孔隙阻力,其值越大说明涂层孔隙越少或越小,涂层越致密;q

dl

可用于表征涂层失效面积大小,其值越大则说明水在涂层中扩散形成分层的程度越大;rct表示金属基底的电荷转移的电阻值,其值越大说明腐蚀介质的侵入越少。通过图14、表5中q

c

、q

dl

、r

c

、r

ct

变化规律分析可以得随着go

‑

tio2复合材料含量的增加,q

c

、q

dl

先降低后增高,r

c

、r

ct

先升高后降低。不同go

‑

tio2复合材料含量的涂层性能防护性能优劣顺序为:13#>14#>15#>12#>16#>11#;

[0110]

表5实施例4~8和对比例1得到的涂层拟合电路数据

[0111]

[0112][0113]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。