1.本发明属于化学固沙技术领域,具体涉及一种超支化环氧低聚硅氧烷固沙材料及其制备方法与应用。

背景技术:

2.化学固沙是沙漠化防治技术的一种,一般在沙层上喷洒化学固沙材料,材料渗透进入沙子内部润湿包覆沙子,随着化学反应的进行,材料从液态变为固态,将松散的沙子凝结成具有一定强度的固结体,能够承受一定的外力作用保持原有的形状。化学固沙可以分为两个大类:无机类和有机类。常用的无机类材料有水泥和水玻璃,有机类固沙材料有石油沥青材料、高分子聚合物材料等。在无机固沙材料方面,水泥类固沙材料不易施工,需要高质量骨料才能获得一定强度,一般很少单独作为固沙材料使用。水玻璃固结之后的机械强度较低,易受风雨侵蚀。而在有机固沙材料方面,石油沥青材料施工工艺简单,原料成本低廉,但是成型后的固结体受阳光照射后易崩解,耐候性差。高分子聚合物材料的机械强度高,施工便捷,但是体系粘度高,为了降低材料体系粘度、提高材料渗入性能,常规高分子基化学固沙材料体系中通常加入大量小分子物质稀释剂才能具有一定的渗透能力,这些小分子物质在固化时易挥发,对施工人员和环境都有损害。因此,现有的固沙材料难以实现快速便捷、高性能、高耐候、环境友好地固沙。

技术实现要素:

3.针对现有化学固沙材料机械性能、耐候性、环保性等方面的问题,本发明的首要目的在于提供一种超支化环氧低聚硅氧烷固沙材料。

4.本发明所述超支化环氧低聚硅氧烷固沙材料低粘度、高润湿、可反应、高强韧、耐候性优异、环境友好,能够快速渗入沙子内部将其原位固结成高强度固结体,克服了现有材料机械性能、耐候性、环保性不足的技术难题,应用于沙漠戈壁、沿海沙滩等地貌的深层加固,为道路、桥梁、建筑等基础设施的构筑奠定基础,实现沙质软基的有效利用。

5.本发明的另一目的在于提供上述一种超支化环氧低聚硅氧烷固沙材料的制备方法。

6.本发明的再一目的在于提供上述一种超支化环氧低聚硅氧烷固沙材料在岛礁建设、沙漠戈壁、沿海沙滩地貌的深层加固以及道路、桥梁、建筑构筑中的应用。

7.本发明目的通过以下技术方案实现:

8.一种超支化环氧低聚硅氧烷固沙材料,由质量比为100:10~40的a组分和b组分组成;

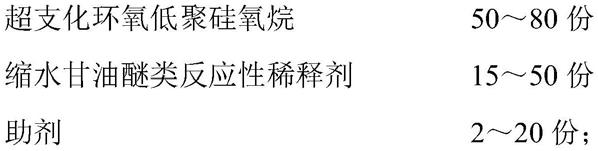

9.所述a组分包括以下重量份原料:

[0010][0011]

所述b组分包括以下重量份原料:

[0012][0013]

所述超支化环氧低聚硅氧烷由以下方法制得:

[0014]

以溶剂为介质,将硅酸四甲酯、硅酸四乙酯、硅酸四丁酯、甲基三甲氧基硅烷、乙基三乙氧基硅烷、异丁基三乙氧基硅烷、己基三甲氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三甲氧基硅烷、二甲氧基(甲基)苯基硅烷、甲基乙烯基二乙氧基硅烷、苯基三乙氧基硅烷、苄基三乙氧基硅烷、二甲基二甲氧基硅烷、二乙氧基二苯基硅烷、二苯基二甲氧基硅烷、烯丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷和2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷中的至少两种有机硅烷在催化剂以及50~100℃条件下聚合反应6~12h,结束反应,纯化,得到超支化环氧低聚硅氧烷产物,其中γ

‑

缩水甘油醚氧丙基三甲氧基硅烷和/或2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷占总有机硅烷质量的20~100%。

[0015]

优选地,所述γ

‑

缩水甘油醚氧丙基三甲氧基硅烷和/或2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷占总有机硅烷质量的23~70%。

[0016]

优选地,所述溶剂为去离子水、甲醇、乙醇和异丙醇中的至少一种,所述溶剂与总有机硅烷的质量比为15~35:100。

[0017]

优选地,所述催化剂为盐酸;所述盐酸的质量分数36~38%;所述盐酸与总有机硅烷的质量比为1~1.5:100。

[0018]

优选地,所述纯化的方法为50~90℃下减压蒸馏,除去催化剂、加入和反应过程中生成的水和醇类物质。

[0019]

优选地,所述缩水甘油醚类反应性稀释剂为丁基缩水甘油醚、苯基缩水甘油醚、邻甲苯基缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚、1,4

‑

环己烷二甲醇二缩水甘油醚、新戊二醇二缩水甘油醚和三羟甲基丙烷三缩水甘油醚中的至少一种。

[0020]

优选地,所述助剂包括质量比为1~4:1~2的硅烷偶联剂和触变剂,所述硅烷偶联剂为γ

‑

氨丙基三乙氧基硅烷、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、γ

‑

巯丙基三乙氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷和n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷中的一种;所述触变剂为聚酰胺腊、气相二氧化硅和有机膨润土中的一种。

[0021]

优选地,所述胺类固化剂为二乙烯三胺、四乙烯五胺、4,4'

‑

二氨基二苯甲烷和4,4'

‑

二氨基二环己基甲烷中的至少一种。

[0022]

优选地,所述憎水固化剂为聚酰胺810、聚酰胺910、聚酰胺650、聚酰胺651、酚醛胺

t31、酚醛胺t33、酚醛胺t316、聚硫醇qe

‑

340m、聚硫醇gpm

‑

800和capcure 3800中的至少一种。

[0023]

优选地,所述固化促进剂为2,4,6

‑

三(二甲氨基甲基)苯酚、三乙醇胺、三乙胺、n

‑

二甲基苄胺、1

‑

甲基咪唑、4

‑

甲基咪唑和2

‑

甲基

‑4‑

乙基咪唑中的至少一种。

[0024]

优选地,所述超支化环氧低聚硅氧烷固沙材料,由质量比为100:10~30的a组分和b组分组成;

[0025]

所述a组分包括以下重量份原料:

[0026][0027]

所述b组分包括以下重量份原料:

[0028][0029]

上述一种超支化环氧低聚硅氧烷固沙材料的制备方法,包括以下步骤:

[0030]

(1)制备超支化环氧低聚硅氧烷;

[0031]

(2)将50~80重量份超支化环氧低聚硅氧烷、15~50重量份缩水甘油醚类反应性稀释剂和2~20重量份助剂混合均匀得到a组分;

[0032]

(3)将80~90重量份胺类固化剂、2~20重量份憎水固化剂和2~20重量份促进剂混合均匀得到b组分;

[0033]

(4)将a组分、b组分按照质量比为100:10~40混合均匀,得到超支化环氧低聚硅氧烷固沙材料。

[0034]

上述一种超支化环氧低聚硅氧烷固沙材料在岛礁建设、沙漠戈壁、沿海沙滩地貌的深层加固以及道路、桥梁、建筑构筑中的应用。

[0035]

与现有技术相比,本发明具有以下优点及有益效果:

[0036]

(1)本发明所述超支化环氧低聚硅氧烷属于超支化分子结构,与二官能度环氧树脂相比,相同环氧值条件下,其粘度远低于传统环氧树脂;因此本发明所述超支化环氧低聚硅氧烷仅需要加入粘度更大的缩水甘油醚类活性反应性稀释剂即可实现材料的低粘度,无需加入小分子稀释剂,同时材料体系中所有物质均能参与化学反应,无挥发及残留,具有明显的环境友好性。

[0037]

(2)本发明所述超支化环氧低聚硅氧烷固沙材料以超支化环氧低聚硅氧烷为基体树脂,主链含有硅氧键,侧链含有大量极性基团羟基,与一般高分子聚合物固沙材料相比,超支化环氧低聚硅氧烷更容易润湿沙子表面,形成包覆层,材料不易在局部堆积,能够更好地填充沙子间的空隙,使得固沙体的机械强度更加均一,不易出现内部缺陷导致固沙体的整体强度下降。

[0038]

(3)本发明所述超支化环氧低聚硅氧烷固沙材料以硅氧烷为单体合成基体树脂,

具有硅氧烷的主链结构,超支化的分子结构使得单个分子具有更多的反应基团。硅烷未脱水缩合的硅羟基可以与沙子形成化学键合,形成有机无机分子层面上的杂化,环氧基也能够与胺类固化剂形成交联网络,固化成型后的固沙体机械强度高。

[0039]

(4)本发明所述超支化环氧低聚硅氧烷主链上有大量硅氧键结构,硅氧原子的电负性差别较大,硅氧键结构决定了硅氧烷高的键解离能,优异的高温稳定性使得固沙体具有较好的耐候性。

附图说明

[0040]

图1为实例5树脂的ft

‑

ir谱图。

[0041]

图2为实例5树脂的si

‑

nmr谱图。

具体实施方式

[0042]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0043]

本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。以下实施例中所述的份数均指重量份。

[0044]

实施例1

[0045]

将77份的硅酸四甲酯、23份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、10份无水乙醇、5份去离子水、1份浓盐酸(质量分数36~38%)加入反应釜中50℃加热搅拌反应6h,80℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将78重量份的超支化环氧低聚硅氧烷、份20新戊二醇二缩水甘油醚反应性稀释剂、1份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、1份聚酰胺腊混合均匀得到a组分;将80重量份的二乙烯三胺、2份的酚醛胺t31、10重量份的1

‑

甲基咪唑、8重量份的2,4,6

‑

三(二甲氨基甲基)苯酚混合均匀得到b组分。使用时将a组分、b组分按100:10的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0046]

实施例2

[0047]

将34份的甲基三甲氧基硅烷、33份二苯基二甲氧基硅烷、33份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、30份无水乙醇、5份去离子水、1.5份浓盐酸(质量分数36~38%)加入反应釜中60℃加热搅拌反应6h,80℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将60重量份的超支化环氧低聚硅氧烷、38份丁基缩水甘油醚反应性稀释剂、1份γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、1份聚酰胺腊混合均匀得到a组分;将80重量份的二乙烯三胺、10份的酚醛胺t31、10重量份的1

‑

甲基咪唑混合均匀得到b组分。使用时将a组分、b组分按100:15的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0048]

实施例3

[0049]

将20重量份的甲基三甲氧基硅烷、40份二苯基二甲氧基硅烷、40份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、20份无水乙醇、5份去离子水、1.5份浓盐酸(质量分数36~38%)加入反应釜中80℃加热搅拌反应8h,70℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环

氧低聚硅氧烷。将70重量份的超支化环氧低聚硅氧烷、28份1,4

‑

丁二醇二缩水甘油醚、1份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、1份聚酰胺腊混合均匀得到a组分;将80重量份的4,4'

‑

二氨基二苯甲烷、2份的聚酰胺651、10份的2

‑

甲基

‑4‑

乙基咪唑、8重量份的三乙胺混合均匀得到b组分。使用时将a组分、b组分按100:20的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0050]

实施例4

[0051]

将40重量份的甲基三甲氧基硅烷、20份硅酸四甲酯、40份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、20份无水乙醇、5份去离子水、1.5份浓盐酸(质量分数36~38%)加入反应釜中80℃加热搅拌反应10h,70℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将75重量份的超支化环氧低聚硅氧烷、23份1,4

‑

丁二醇二缩水甘油醚、1份n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷、1份气相二氧化硅混合均匀得到a组分;将80重量份的4,4'

‑

二氨基二苯甲烷、10份的聚酰胺651、2份的n

‑

二甲基苄胺、8重量份的2,4,6

‑

三(二甲氨基甲基)苯酚混合均匀得到b组分。使用时将a组分、b组分按100:15的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0052]

实施例5

[0053]

将25重量份的甲基三甲氧基硅烷、75份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、15份无水乙醇、5份去离子水、1.5份浓盐酸(质量分数36~38%)加入反应釜中60℃加热搅拌反应12h,80℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将80重量份的超支化环氧低聚硅氧烷、15份1,4

‑

丁二醇二缩水甘油醚、4份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、1份气相二氧化硅混合均匀得到a组分;将45重量份的4,4'

‑

二氨基二苯甲烷、40份的二乙烯三胺、5份的聚硫醇qe

‑

340m、5份的2

‑

甲基

‑4‑

乙基咪唑、5重量份的2,4,6

‑

三(二甲氨基甲基)苯酚混合均匀得到b组分。使用时将a组分、b组分按100:30的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0054]

实施例6

[0055]

将25重量份的二甲基二甲氧基硅烷、13份硅酸四甲酯、62份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、15份无水乙醇、5份去离子水、1.5份浓盐酸(质量分数36~38%)加入反应釜中60℃加热搅拌反应12h,80℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将80重量份的超支化环氧低聚硅氧烷、15份1,4

‑

丁二醇二缩水甘油醚、3份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、2份聚酰胺腊混合均匀得到a组分;将40重量份的4,4'

‑

二氨基二苯甲烷、45份的二乙烯三胺、15份的聚硫醇gpm

‑

800、5重量份的三乙醇胺混合均匀得到b组分。使用时将a组分、b组分按100:10的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0056]

实施例7

[0057]

将30重量份的二苯基二甲氧基硅烷、70份2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷、15份无水乙醇、5份去离子水、1份浓盐酸(质量分数36~38%)加入反应釜中60℃加热搅拌反应12h,80℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将73重量份的超支化环氧低聚硅氧烷、25份新戊二醇二缩水甘油醚、1份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、1份聚酰胺腊混合均匀得到a组分;将80重量份的4,4'

‑

二氨基二苯甲烷、15

份的聚硫醇gpm

‑

800、5重量份的2,4,6

‑

三(二甲氨基甲基)苯酚混合均匀得到b组分。使用时将a组分、b组分按100:30的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0058]

实施例8

[0059]

将100份2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷、15份无水乙醇、5份去离子水、1份浓盐酸(质量分数36~38%)加入反应釜中60℃加热搅拌反应10h,80℃减压蒸馏除去体系中的盐酸、乙醇和水得到超支化环氧低聚硅氧烷。将73重量份的超支化环氧低聚硅氧烷、25份新戊二醇二缩水甘油醚、1份γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、1份有机膨润土混合均匀得到a组分;将90重量份的4,4'

‑

二氨基二苯甲烷、2份的聚硫醇gpm

‑

800、5份三乙醇胺、3份n

‑

二甲基苄胺混合均匀得到b组分。使用时将a组分、b组分按100:15的重量比搅拌混合均匀后得到超支化环氧低聚硅氧烷固沙材料。将所得材料按照20kg/m2用量浇注在标准砂中。

[0060]

(1)使用ndj

‑

5s旋转粘度计测试,25℃。

[0061]

(2)参照gb/t 1725

‑

2007。

[0062]

(3)使用ksv公司的sigma701表面张力/接触角测试仪测试,通过capillary rise method测试粉体接触角。

[0063]

(4)25℃,按照20kg/m2浇注在标准砂中,测量渗入深度。

[0064]

(5)参照gb/t 17671

‑

1999。

[0065]

(6)参照gb/t 17671

‑

1999。

[0066]

(7)使用gotech公司gt

‑

quv/spray紫外光老化仪对样品进行老化处理,光强参数0.83(w

·

m

‑2),光照距离10cm,时间100h。

[0067]

表1性能测试结果

[0068][0069]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。