1.本技术涉及牧场养殖技术领域,具体涉及一种饲喂系统。

背景技术:

2.最近十几年以来,中国规模化牧场建设蓬勃发展,饲喂模式多种多样,主要使用的设备有自走式tmr制备机、牵引式tmr制备机、车载式tmr制备机,固定式tmr搅拌站(配撒料车)等。使用上述饲喂设备,无一例外都是使用柴油发动机为动力的各种车辆直接进入牛舍进行撒料饲喂。撒料过程中发动机产生的噪声、排放的废气对牛舍环境造成较大的破坏,导致奶牛(特别是泌乳牛)产生额外的应激反应,从而影响到奶牛的产奶量和牛体健康。

3.另外,剩料收集、推料、匀料等项工作,也需要购置各种专用设备,配备专门的人员来实施。此类工作不仅要耗费大量的时间和资金,人员的配备也需要耗费大量的资源。同时,工作质量和效率也不尽人意,对牧场经济效益的影响不可估量。因此,牧场的管理者们迫切的需要一种智能化的饲喂系统,来优化或改变目前的被动状态。

4.随着人们生活水平的改善和中国人饮食结构的改变,奶制品的市场需求越来越大,而中国奶牛养殖业的发展速度、规模、效率远远满足不了市场的需求,规模化牧场的建设在未来3-5年内将会持续开展。中国奶牛养殖业最近十几年已经有了长足的发展,但是,在管理以及设备设施方面与世界发达国家相比仍然存在很大的差距,特别是在智能化设备和饲喂效率方面差距更大。

5.目前,智能化饲喂、无人化管理已成为发展趋势。在这方面,欧美国家仍然走在世界的前列,例如最近几年刚刚引进我国的道轨式、吊笼式、输送带式、磁轨式等多种饲喂方式和设备,虽然在实际使用中也取得了一定的效果(特别是撒料过程),但是以上几种方式都存在两个共同的缺点:

6.1、没有扫料、匀料、剩料收集的功能,上述工作还需要配备专门的设备和人员来完成,导致智能化、无人化饲喂工作不够彻底。

7.2、仅适合在中小牧场使用(2000头以下规模牧场),不适合5000头以上规模大型牧场的使用环境和要求。

8.因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述难点。

技术实现要素:

9.本实用新型的目的在于提供一种饲喂系统,来克服或至少减轻现有技术的至少一个上述缺陷。

10.本实用新型的一个方面,提供一种饲喂系统,所述饲喂系统包括:

11.饲料输送装置,所述饲料输送装置与撒料车的输送带衔接,所述饲料输送装置被配置为接收自所述撒料车的输送带传递的饲料;

12.行走刮料机构,所述行走刮料机构包括一个刮料组件,所述刮料组件能够运动,所述刮料组件能够在运动过程中将位于所述饲料输送装置上的饲料刮落。

13.可选地,所述饲喂系统进一步包括料槽,所述饲料输送装置上被所述刮料组件刮落的饲料掉入至所述料槽。

14.可选地,所述刮料组件包括:

15.刮料导轨;

16.刮料驱动机构,所述刮料驱动机构设置在所述刮料导轨上并能够沿所述刮料导轨的轨道方向运动;

17.刮料部,所述刮料部与所述刮料驱动机构连接,所述刮料部用于在运动过程中将位于所述饲料输送装置上的饲料刮落。

18.可选地,所述行走刮料机构进一步包括:

19.分料导轨;

20.分料驱动机构,所述分料驱动机构设置在所述分料导轨上并能够沿所述分料导轨的轨道方向运动;

21.分料部,所述分料部与所述分料驱动机构连接;其中,

22.所述分料部位于所述料槽的上方并与所述料槽的底部相隔预设距离。

23.可选地,所述行走刮料机构进一步包括:

24.行走本体,所述刮料导轨以及所述分料导轨均设置在所述行走本体上;

25.行走导轨,所述行走本体设置在所述行走导轨上并能够沿所述行走导轨的轨道方向运动。

26.可选地,所述刮料部包括:

27.刮料板,所述刮料板位于所述饲料输送装置上方;

28.刮料伸缩装置,所述刮料板通过所述刮料伸缩装置与所述刮料驱动机构连接;其中,

29.所述刮料伸缩装置能够伸缩运动,从而调节所述刮料板与所述饲料输送装置之间的距离。

30.可选地,所述分料部包括:

31.分料板,所述分料板位于所述饲料输送装置上方;

32.分料伸缩装置,所述分料板通过所述分料伸缩装置与所述分料驱动机构连接;其中,

33.所述分料伸缩装置能够伸缩运动,从而调节所述预设距离。

34.可选地,所述饲喂系统进一步包括饲料均匀检测装置,所述饲料均匀检测装置用于检测位于料槽的各个位置的饲料的堆积情况。

35.可选地,所述饲料均匀检测装置包括:

36.激光扫描系统,所述激光扫描系统安装在所述料槽的至少一端,所述激光扫描系统用于向料槽的长度方向发射扫描激光,并通过扫描激光的反馈来获取料槽内的饲料的堆积信息。

37.可选地,所述饲喂系统进一步包括:

38.刮料摄像头,所述刮料摄像头设置在所述刮料导轨、刮料驱动机构或刮料部中的一个或多个上;和/或,

39.分料摄像头,所述分料摄像头设置在所述分料导轨、分料驱动机构或分料部中的

一个或多个上。

40.可选地,所述饲喂系统进一步包括总控制器,所述总控制器分别与所述饲料输送装置、分料驱动机构、刮料驱动机构、饲料均匀检测装置、刮料摄像头以及分料摄像头连接,所述总控制器用于分别获取所述饲料均匀检测装置、刮料摄像头以及所述分料摄像头中的至少一个所传递的信息并根据所述信息控制所述分料驱动机构和/或所述刮料驱动机构工作。

41.本技术还提供了一种饲喂系统工作方法,所述饲喂系统工作方法包括:

42.总控制器控制饲料输送装置工作,从而接收来自撒料车的输送带上的料;

43.总控制器控制行走刮料机构工作,从而将位于饲料输送装置上的饲料刮落并掉落至料槽内。

44.可选地,所述饲喂系统工作方法进一步包括:

45.总控制器控制分料驱动机构工作,从而带动分料部运动,从而使分料部在所述料槽上方运动。

46.可选地,在所述总控制器控制分料驱动机构工作,从而带动分料部运动,从而使分料部在所述料槽上方运动之前,所述饲喂系统进一步包括:

47.总控制器获取饲料均匀检测装置所传递的信息;

48.所述总控制器根据所述饲料均匀检测装置所传递的信息控制所述分料驱动机构工作。

49.可选地,在所述总控制器控制行走刮料机构工作之前,所述饲喂系统工作方法进一步包括:

50.总控制器获取刮料摄像头所传递的信息;

51.所述总控制器根据所述刮料摄像头所传递的信息控制所述刮料驱动机构工作。

52.可选地,在所述总控制器控制分料驱动机构工作之前,所述饲喂系统工作方法进一步包括:

53.总控制器获取分料摄像头所传递的信息;

54.所述总控制器根据所述分料摄像头所传递的信息控制所述分料驱动机构工作。

55.可选地,在所述总控制器控制行走刮料机构工作之前,所述饲喂系统工作方法进一步包括:

56.通过所述刮料伸缩装置调节所述刮料板与所述饲料输送装置之间的距离。

57.可选地,在所述总控制器控制分料驱动机构工作之前,所述饲喂系统工作方法进一步包括:

58.通过所述分料伸缩装置调节调节所述预设距离。

59.有益效果

60.本技术的饲喂系统通过饲料输送装置传递饲料,通过行走刮料机构刮落饲料,从而使饲料掉入至料槽内,从而实现了自动化的投放,方便使用者管理,防止人为干预,避免动物因为人的行为出现过度应激反应,最大限度的改善了动物的采食环境,为提高动物产量以及动物的健康创造了良好的条件。

附图说明

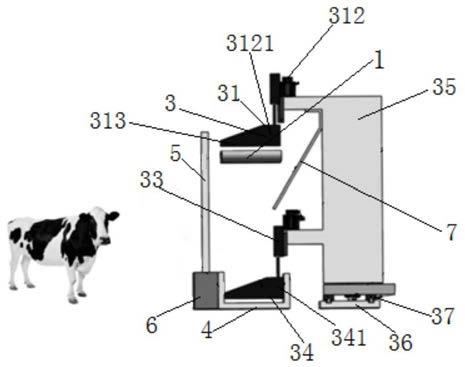

61.图1为本实用新型第一实施例的饲喂系统的结构示意图。

62.图2为本实用新型第一实施例的饲喂系统的结构示意图。

63.图3为本实用新型第二实施例的饲喂系统的另一结构示意图。

64.附图标记:

65.1、饲料输送装置;2、撒料车;3、行走刮料机构;31、刮料组件;4、料槽;311、刮料导轨;312、刮料驱动机构;313、刮料部;32、分料导轨;33、分料驱动机构;34、分料部;35、行走本体;36、行走导轨;37、行走传动机构;3121、刮料板;341、分料板;5、牛颈枷;6、牛舍墙体;7、导料板;8、牛舍外墙;11、传送带主传动轮;12、传送带;9、收料车;10、收料车输送带。

具体实施方式

66.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本技术一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。下面结合附图对本技术的实施例进行详细说明。

67.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

68.图1为本实用新型第一实施例的饲喂系统的结构示意图。图2为本实用新型第一实施例的饲喂系统的结构示意图。图3为本实用新型第二实施例的饲喂系统的另一结构示意图。

69.如图1至图3所示的所述饲喂系统包括饲料输送装置1以及行走刮料机构3,饲料输送装置1与撒料车2的输送带衔接,饲料输送装置被配置为接收自撒料车的输送带传递的饲料;行走刮料机构3包括一个刮料组件31,刮料组件31能够运动,所述刮料组件31能够在运动过程中将位于饲料输送装置上的饲料刮落。

70.本技术的饲喂系统通过饲料输送装置传递饲料,通过行走刮料机构刮落饲料,从而使饲料掉入至料槽内,从而实现了自动化的投放,方便使用者管理,防止人为干预,避免动物因为人的行为出现过度应激反应,最大限度的改善了动物的采食环境,为提高动物产量以及动物的健康创造了良好的条件。

71.在本实施例中,饲喂系统进一步包括料槽4,饲料输送装置1上被刮料组件31刮落的饲料掉入至料槽。

72.在实际使用时,动物位于料槽的两侧并沿料槽的长度方向(图2中的左右方向)排列,从而食用料槽内的饲料。

73.在一个备选实施例中,刮料组件31包括刮料导轨311、刮料驱动机构312以及刮料

部313,刮料驱动机构312设置在刮料导轨上并能够沿刮料导轨的轨道方向运动;刮料部313与刮料驱动机312连接,刮料部313用于在运动过程中将位于饲料输送装置上的饲料刮落。

74.在本实施例中,刮料驱动机构312采用具有伺服驱动器驱动的伺服电机,伺服电机通过精密滚珠丝杠与刮料部连接,从而实现刮料部的上下运动,滚珠丝杠两端有精密轴承座和精密轴承支撑,保证驱动机构运行稳定。

75.在一个备选实施例中,行走刮料机构3进一步包括分料导轨32、分料驱动机构33以及分料部34,分料驱动机构33设置在分料导轨32上并能够沿分料导轨的轨道方向运动;分料部34与分料驱动机构33连接;其中,分料部位于所述料槽的上方并与所述料槽的底部相隔预设距离。

76.参见图1以及图2,在本实施例中,分料驱动机构33采用具有伺服驱动器驱动的伺服电机,伺服电机通过精密滚珠丝杠与分料部34连接,从而实现分料部34的上下运动,滚珠丝杠两端有精密轴承座和精密轴承支撑,保证驱动机构运行稳定。

77.在本实施例中,料槽的底部用于盛放饲料。然而,在实际应用过程中,位于料槽的底部上的饲料高低不平,即有些位置上饲料堆积的比较多,有些位置上饲料较少,原因在于,动物的位置不好控制,导致动物的食用不会在料槽的长度方向上均匀的食用料槽内的饲料,而是有可能将一些位置的料槽内的饲料全部食用完,而其他地方的饲料则完全没有食用,从而形成料槽内的饲料的分布不均匀,导致了饲料高低不平。

78.因此,本实施例中设置有上述的分料部,分料部位于所述料槽的上方并与所述料槽的底部相隔预设距离,该预设距离可以调节,这样,当料槽的饲料高低不平时,通过分料部的运动,可以将饲料重新进行分布,将超过上述的预设距离的饲料挪移至其他没有超过该预设距离的料槽内的位置处。

79.参见图1以及图3,在本实施例中,行走刮料机构进一步包括行走本体35以及行走导轨36,刮料驱动机构312以及分料驱动机构33安装在行走本体35上,行走本体35设置在行走导轨36上并能够沿行走导轨的轨道方向运动,在行走本体35运动时即带动刮料驱动机构312以及分料驱动机构33运动。

80.采用这种方式,在行走本体35运动时即可以带动刮料驱动机构312以及分料驱动机构33运动。

81.在一个备选实施例中,行走刮料机构进一步包括行走本体35以及行走导轨36,刮料导轨311以及分料导轨32均设置在行走本体上且分别以可拆卸方式安装;行走本体35设置在行走导轨36上并能够沿行走导轨的轨道方向运动。

82.在该备选实施例中,刮料驱动机构312能够沿着刮料导轨运动且分料驱动机构33能够沿着分料导轨32运动,在一个实施例中,刮料驱动机构312通过滚轮设置在刮料导轨上,且通过驱动电机驱动滚轮运动。

83.参见图1以及图3,在一个实施例中,分料驱动机构33通过滚轮设置在分料导轨32上,且通过驱动电机驱动滚轮运动。

84.在一个备选实施例中,刮料部包括刮料板3121以及刮料伸缩装置,刮料板3121位于饲料输送装置上方;刮料板通过所述刮料伸缩装置与所述刮料驱动机构连接;其中,

85.刮料伸缩装置能够伸缩运动,从而调节刮料板与饲料输送装置之间的距离。

86.采用这种设置,通过刮料伸缩装置可以调节刮料板与饲料输送装置之间的距离,

从而控制刮落的饲料的多少。

87.在一个备选实施例中,分料部34包括分料板341以及分料伸缩装置,分料板341位于所述饲料输送装置上方;分料板通过所述分料伸缩装置与所述分料驱动机构连接;其中,分料伸缩装置能够伸缩运动,从而调节预设距离。

88.通过这种结构,可以调节预设距离,从而调节饲料在料槽中的平均厚度。

89.在本实施例中,饲喂系统进一步包括饲料均匀检测装置,饲料均匀检测装置用于检测位于料槽的各个位置的饲料的堆积情况。

90.通过饲料均匀检测装置可以查看料槽的各个位置的饲料的堆积情况,同样也就知道了料槽的各个位置的饲料的均匀程度。

91.在本实施例中,饲料均匀检测装置包括激光扫描系统,激光扫描系统安装在料槽的至少一端,激光扫描系统用于向料槽的长度方向发射扫描激光,并通过扫描激光的反馈来获取料槽内的饲料的堆积信息。

92.在一个备选实施例中,饲喂系统进一步包括刮料摄像头以及分料摄像头,刮料摄像头设置在刮料导轨、刮料驱动机构或刮料部中的一个或多个上;和/或,分料摄像头设置在所述分料导轨、分料驱动机构或分料部中的一个或多个上。

93.采用这种方式,使用者可以远程观察刮料板附近的情况以及分料板附近的情况。

94.在本实施例中,饲料输送装置1为皮带式输送机,饲料位于皮带式输送机的皮带上。

95.在本实施例中,皮带式输送机的转速与行走刮料机构的运动速度不同,皮带式输送机的转速与分料部的运输速度不同。

96.在本实施例中,分料驱动机构33以及刮料驱动机构312为伺服电机,通过使用伺服电机,一方面不会造成太大的响动,防止动物受惊,另一方面,伺服电机的污染较小。

97.在本实施例中,饲喂系统进一步包括总控制器,总控制器分别与饲料输送装置、分料驱动机构、刮料驱动机构、饲料均匀检测装置、刮料摄像头以及分料摄像头连接,所述总控制器用于分别获取饲料均匀检测装置、刮料摄像头以及分料摄像头中的至少一个所传递的信息并根据信息控制分料驱动机构和/或刮料驱动机构工作。

98.通过总控制器的控制,可以使本技术的饲喂系统实现全程机械化操作以及远程操控。

99.在本实施例中,行走刮料机构3进一步包括行走传动机构37,行走传动机构设置在行走本体上且与总控制器连接,行走传动机构用于驱动行走本体在行走导轨上行走。

100.在本实施例中,本技术还进一步包括红外传感器,红外传感器设置在刮料板和/或分料板上,红外传感器的主要作用是实现刮料板和分料板运行时,如果有动物在进食,红外传感器能够检测到动物,从而让本技术的行走本体停止运动,从而防止撞到动物。

101.本技术的饲喂系统具有如下优点:

102.1、智能化饲喂系统可以实现对奶牛的少量多次饲喂,保持了日粮的新鲜、营养、无污染,提高了日粮的适口性,增加奶牛的采食量。

103.2、智能化饲喂系统可以实现24小时不间断自动匀料,保证处于不同位置的奶牛都能够均匀采食,同时大大减轻了工人的劳动强度,节约了大量人工。

104.3、智能化饲喂系统集撒料、推料、匀料、剩料收集为一体,节省了撒料车、推料车、

剩料收集车等设备的购置费用,减少了人员,降低了牧场的生产成本。

105.4、没有车辆进入牛舍,无噪音、无污染、大大改善了牛舍环境,降低了奶牛应激,提高了奶产量。

106.5、饲喂系统全部实现智能化控制、自动化运作,牛舍饲喂管理实现了无人化,杜绝了人为干预,提高了饲喂效率和质量。

107.本技术的饲喂系统特别适合新建大型牧场(5000头以上规模牧场)的规划设计和选型使用(特别是密封式牛舍);也非常适合规模化牧场饲喂通道的改造工程(饲喂通道在100米以上最佳)。

108.该系统可以实现对奶牛的少量多次饲喂,可以实现24小时不间断自动匀料,最大限度保证了日粮的新鲜和均匀,大大提高了日粮的适口性和奶牛的采食量。

109.该系统大大减少了设备的投入和人为的干预,杜绝了牛舍中地废气和噪声污染,避免了奶牛的过度应激反应,最大限度的改善了泌乳牛的采食环境,为提高奶产量和牛体健康创造了良好的条件。

110.本技术综合运用机械制造与智能化、自动化的先进技术,实现了牛舍内日粮抛撒、剩料收集、推料匀料智能化控制、自动化操作、无人化管理,代表了规模化牧场自动化、智能化发展的方向;

111.本技术的应用,将会大大改善奶牛的饲养条件和环境,大幅度提高奶牛的舒适度,对奶牛(特别是泌乳牛)采食量和产奶量的提高,必将对牧场经济效益的提升产生积极的促进作用。

112.参见图1以及图2,在本实施例中,撒料车2将饲料传送到传送带12上,然后通过传送带主传动轮11的运动,使得饲料跟随传送带12运动,当需要饲料进入至料槽4时,启动本技术的饲料输送装置,使行走刮料机构工作,将饲料刮入至料槽内。

113.在本实施例中,料槽旁边为牛舍墙体6,牛舍墙体6上设置有牛颈枷5,动物在牛舍墙体6将头探入料槽内食用饲料,当动物吃完饲料后,料槽内的饲料通过收料车输送带10送至收料车9内。

114.本技术还提供了一种饲喂系统工作方法,所述饲喂系统工作方法包括:

115.步骤1:总控制器控制饲料输送装置工作,从而接收来自撒料车的输送带上的料;

116.步骤2:总控制器控制行走刮料机构工作,从而将位于饲料输送装置上的饲料刮落并掉落至料槽内。

117.本技术的饲喂系统通过总控制器控制饲料输送装置传递饲料,通过行走刮料机构刮落饲料,从而使饲料掉入至料槽内,从而实现了自动化的投放,方便使用者管理,防止人为干预,避免动物因为人的行为出现过度应激反应,最大限度的改善了动物的采食环境,为提高动物产量以及动物的健康创造了良好的条件。

118.在本实施例中,饲喂系统工作方法进一步包括:总控制器控制分料驱动机构工作,从而带动分料部运动,从而使分料部在所述料槽上方运动。

119.在本实施例中,在所述总控制器控制分料驱动机构工作,从而带动分料部运动,从而使分料部在所述料槽上方运动之前,所述饲喂系统进一步包括:

120.总控制器获取饲料均匀检测装置所传递的信息;

121.所述总控制器根据所述饲料均匀检测装置所传递的信息控制所述分料驱动机构

工作。

122.通过这种方式,可以在需要启动分料驱动机构工作时再工作,而不用频繁的、没有需要的情况下也让分料驱动机构工作,一方面,分料驱动机构一旦运动会打扰动物进食,所以在需要的时候才使分料驱动机构工作可以防止打扰动物进食,另一方面,也可以节省资源。

123.在本实施例中,在所述总控制器控制行走刮料机构工作之前,所述饲喂系统工作方法进一步包括:

124.总控制器获取刮料摄像头所传递的信息;

125.总控制器根据所述刮料摄像头所传递的信息控制所述刮料驱动机构工作。

126.通过这种方式,可以在需要启动刮料驱动机构工作时再工作,而不用频繁的、没有需要的情况下也让刮料驱动机构工作,一方面,刮料驱动机构一旦运动就会将皮带输送装置上的饲料刮落,然而,通常料槽为长条形,如果太早启动刮料驱动机构,可能导致整个料槽不能均匀接收饲料,另一方面,也可以节省资源。

127.在本实施例中,在总控制器控制分料驱动机构工作之前,所述饲喂系统工作方法进一步包括:

128.总控制器获取分料摄像头所传递的信息;

129.所述总控制器根据所述分料摄像头所传递的信息控制所述分料驱动机构工作。

130.通过这种方式,可以在需要启动分料驱动机构工作时再工作,而不用频繁的、没有需要的情况下也让分料驱动机构工作,一方面,分料驱动机构一旦运动会打扰动物进食,所以在需要的时候才使分料驱动机构工作可以防止打扰动物进食,另一方面,也可以节省资源。

131.在本实施例中,在总控制器控制行走刮料机构工作之前,饲喂系统工作方法进一步包括:通过刮料伸缩装置调节所述刮料板与饲料输送装置之间的距离。

132.采用这种方式,可以根据使用者的需要来决定刮落的饲料的数量以及体积。

133.在本实施例中,在总控制器控制分料驱动机构工作之前,所述饲喂系统工作方法进一步包括:

134.通过分料伸缩装置调节调节预设距离。

135.采用这种方式,可以根据使用者的需要来决定饲料位于料槽内的高度。

136.本技术的饲喂系统创意先进、构思缜密、结构合理、功能完善、制作精密,特别合适用于规模化饲养反刍动物。该系统综合运用机械制造与智能化、自动化的先进技术,实现了动物的自动化投喂,例如,牛舍的日粮抛撒、剩料收集、推料匀料智能化控制、自动化操作、无人化管理。

137.本技术的饲喂系统可以实现对奶牛的少量多次饲喂,可以实现24小时不间断自动匀料,最大限度保证了日粮的新鲜和均匀,大大提高了日粮的适口性和奶牛的采食量。

138.该系统大大减少了设备的投入和人为的干预,杜绝了牛舍中地废气和噪声污染,避免了奶牛的过度应激反应,最大限度的改善了泌乳牛的采食环境,为提高奶产量和牛体健康创造了良好的条件。

139.本技术的饲喂系统特别适合新建大型牧场(5000头规模牧场)的规划设计和选型使用(特别是密封式牛舍);也非常适合规模化牧场饲喂通道的改造工程(饲喂通道在100米

以上最佳)。本技术的饲喂系统的推广应用,将为我国奶牛养殖业管理和经济效益的提升提供必要的设备设施和技术保障,必将对中国的奶牛养殖业的发展产生巨大的影响和积极的推动作用。

140.本技术的饲喂系统具有如下优点:

141.1、标准化设计:本系统采用机械制造与自动化通用标准进行标准化设计,系统零部件通用性高、互换性好;为生产制造、维护保养、配件供应等提供了技术保障。

142.2、精细化工艺:本系统大量采用船舶柴油机和数控机床的制造工艺,实现了畜牧机械设备高标准、高质量、精细化制造,改变了畜牧机械设备傻、大、黑、粗的负面形象。

143.3、模块化组装:本系统采用标准化生产、模块化组装,将规模化牧场几千米的智能化饲喂系统设备在工厂进行标准化的批量生产,然后在牛舍进行模块化的组装,大大提高了工程安装效率(特别是现有牧场的改造工程),同时,也为设备设施今后的维护保养奠定了基础。

144.4、智能化控制;本系统在牧场精准饲喂管理软件的控制下,综合运用prc数控技术、激光扫描技术、远红外传感技术,对牛舍内布料、刮料、匀料、剩料收集等整个饲喂过程进行全天候、全过程的智能化控制,使整个饲喂过程实现了自动化、无人化、高效率、无污染。

145.5、高可靠性:本系统采用高标准、高质量的原材料和零部件。选用食品级不锈钢材料制作日粮饲喂槽;在本实施例中,总控制器为plc控制系统,德国西门子的plc控制系统和国内知名品牌的扫描、传感系统;高精度数控机床上使用的伺服电机、螺杆、滑轨等,确保本系统运行的高质量、高可靠性。

146.6、风险控制:本系统是一套自动化的饲喂系统,经过标准化的设计、精细化的工艺制造,系统具有非常高的可靠性,不会对饲喂工作带来延误或者停滞。但是,考虑到系统万一出现故障,撒料车仍然可以按照原来的作业方式进行饲喂生产,不会对牧场的饲喂工作带来任何影响。

147.本技术的饲喂系统中的饲料输送装置等硬件设备设施,按设计要求沿牛舍饲喂通道纵向铺设安装。饲喂站制成的日粮,由撒料车运抵牛舍外面,并经过驳输送带与本技术的饲料输送装置的输送带相对接。在plc系统的控制下,撒料车和智能化饲喂系统的输送带自动开启,沿饲喂通道将日粮均匀的布撒在智能化饲喂系统的输送带上。在plc系统的控制下,智能刮料板沿智能化饲喂系统的输送带纵向移动,将输送带上的日粮均匀的刮下,被刮下的日粮沿导料板滑落到日粮饲喂槽中,供奶牛采食。奶牛采食过程中造成饲喂槽中日粮的凹凸不均衡状况,激光扫描系统及时将信号予以反馈,智能匀料板在prc系统的控制下,自动将日粮的凹凸不均衡状况及时消除,确保处于不同位置的奶牛都能均匀的采食。每天(24小时)饲喂工作结束后,饲喂槽会产生3%左右的剩料,智能匀料板会在prc系统的控制下,自动将剩料刮至日粮饲喂槽的一端,然后由剩料收集车将剩料及时回收并将剩料运至指定位置。

148.本技术具有如下优点:

149.1、智能化饲喂系统可以实现对奶牛的少量多次饲喂,保持了日粮的新鲜、营养、无污染,提高了日粮的适口性,增加奶牛的采食量。

150.2、智能化饲喂系统可以实现24小时不间断自动匀料,保证处于不同位置的奶牛都

能够均匀采食,同时大大减轻了工人的劳动强度,节约了大量人工。

151.3、智能化饲喂系统集撒料、推料、匀料、剩料收集为一体,节省了推料车、剩料收集车等设备的购置费用,减少了人员,降低了牧场的生产成本。

152.4、没有车辆进入牛舍,无噪音、无污染、大大改善了牛舍环境,降低了奶牛应激,提高了奶产量。

153.5、饲喂系统全部实现智能化控制、自动化运作,牛舍饲喂管理实现了无人化,杜绝了人为干预,提高了饲喂效率和质量。

154.虽然,上文中已经用一般性说明及具体实施方案对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。